一种Cu-Ni-g-C3N4纳米复合镀层及其制备方法

- 国知局

- 2024-07-27 12:07:30

本发明属于金属材料表面电镀,具体涉及一种cu-ni-g-c3n4纳米复合镀层及其制备方法。

背景技术:

1、目前,船舶和海洋工程装备在海洋环境条件下长期服役过程中,正面临着极为严峻的腐蚀问题及生物污损问题,现已成为国内外海洋工程领域公认的难题。铝合金因其优秀的机械性能和化学性能而在海洋设备制造和造船工业领域得到了广泛的应用。然而,海水中存在的氯离子会破坏和恶化铝合金的钝化表面,从而限制其使用。

2、目前的海洋防腐技术包括防腐涂层、阻隔膜、电化学防护、防蚀合金和复合镀层等。制备涂层是一种简单、经济、可行的金属表面防护技术,其中cu-ni合金涂层在海水中具有优异的防污、防腐蚀性、耐久性和良好的强度。然而,防腐涂层易受损且容易附着微生物,阻隔膜长期使用后易失效,电化学防护受限于复杂环境,防蚀合金制备成本高且无法完全解决微生物腐蚀。

3、纳米复合镀层结合了不同材料的特性,如耐腐蚀和抗磨损,提供了多重保护层的效果。常见纳米颗粒al2o3、zro2、tin、y2o3等的添加往往可以进一步提高cu-ni合金涂层的强度、硬度、耐摩擦磨损性和耐腐蚀性等,但并未解决涂层的生物污损问题。那么选择一种具有光催化抗菌性质的纳米材料作为颗粒增强相将成为解决问题的一种新途径。g-c3n4由于独特的光学、电子和结构属性在光催化抗菌领域得到广泛的关注。采用纳米复合电镀技术将具备良好光催化抗菌性能的g-c3n4与cu-ni合金镀层复合,可有效减少微生物腐蚀产生的危害。

4、目前,尚未发现有专利涉及cu-ni-g-c3n4纳米复合镀层及其制备方法的相关内容。

技术实现思路

1、为了解决背景技术中提到的问题,本发明的目的是提供一种金属表面防腐抗菌的cu-ni-g-c3n4纳米复合镀层及其制备方法。通过本发明的方法可以在金属表面形成具有抗菌和防腐蚀性能的保护层,有效地改善金属材料在海洋环境下的耐久性和可靠性。

2、本发明的目的可以通过以下技术方案实现:

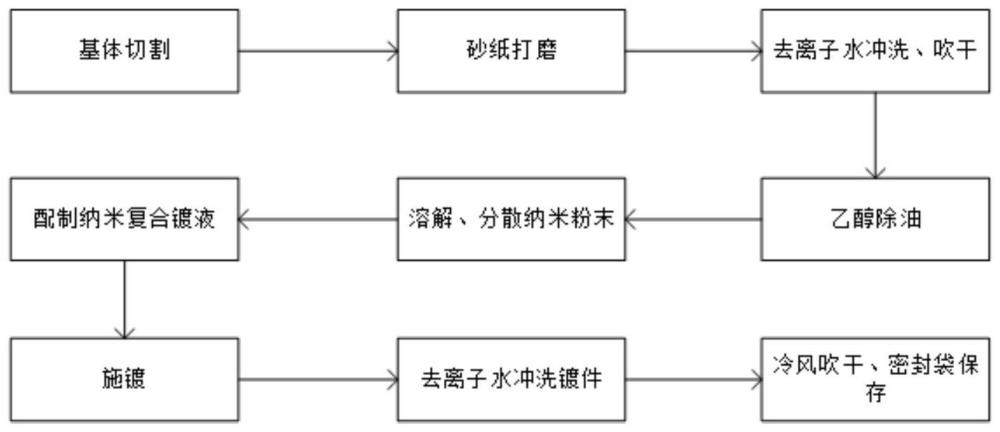

3、一种cu-ni-g-c3n4纳米复合镀层的制备方法,包括以下步骤:

4、步骤一:配制电镀液,电镀液组成为:niso4·6h2o:80~90g/l,cuso4·5h2o:15~25g/l,c6h5na3o7·2h2o:75~85g/l,c12h25so4na:0.1~0.2g/l;

5、步骤二:基材打磨、超声清洗、除油;

6、步骤三:g-c3n4纳米片超声分散处理得到悬液;

7、步骤四:将步骤三所制悬液加入步骤一配制好的电镀液中,得到复合镀液,电磁搅拌复合镀液;

8、步骤五:将步骤二处理好的基材置于步骤四的复合镀液中进行电镀。

9、优选的,所述步骤一中niso4·6h2o、cuso4·5h2o、c6h5na3o7·2h2o、c12h25so4na的纯度>99%。

10、优选的,所述步骤二中所选基材为5052系铝合金。

11、优选的,所述步骤二中基材具体打磨步骤为:用400#至1500#砂纸逐级打磨基材表面,打磨至表面无明显不均匀现象为止。

12、优选的,所述步骤二中基材清洗是在去离子水中超声清洗10min。

13、优选的,所述步骤二中基材除油的具体步骤为:将超声清洗后的基材放入无水乙醇溶液中超声处理15min,除去表面油污,然后用去离子水冲洗,冷风吹干待用。

14、优选的,所述步骤三中超声分散步骤为:将g-c3n4纳米片溶于适量去离子水中超声分散30min。

15、优选的,所述步骤四中电磁搅拌时间为1h。

16、优选的,所述步骤五中电镀步骤为:将可溶性cu-ni合金板做阳极,处理好的待用基材做阴极,平行放入复合镀液中,电镀过程中使用电磁搅拌分散镀液,搅拌速率为300~350rpm;电流由直流电源提供,复合镀液温度:45~55℃,电镀时间:30~45min,电流密度:20~30ma/cm2,用1mol/l氢氧化钠溶液调节ph为6~7。

17、本发明的有益效果:

18、(1)本发明首次提出cu-ni-g-c3n4纳米复合镀层材料,并提供了cu-ni-g-c3n4纳米复合镀层的制备方法,包括电镀液组成及其配套的电镀工艺过程及参数;

19、(2)制备方法简单、高效、安全、易于控制,反应条件温和,成本低,适用性强,可电镀于铝、铁、镍、铜等金属及其合金表面;

20、(3)g-c3n4密度低、化学稳定性高、生物兼容性好、耐磨性强等特点,其作为第二相纳米颗粒添加到镀层中,使cu-ni金属镀层的硬度、耐腐蚀性都有所提高;

21、(4)g-c3n4具有光催化降解性能,使得纳米复合镀层展现出良好的光催化降解有机污染物能力,拓宽了纳米复合镀层的应用领域;

22、(5)g-c3n4具有抗菌性能,可有效抑制金属表面微生物的附着及繁殖,使得纳米复合镀层具备了良好的防腐抗菌性能,延长了海洋金属构件的寿命。

技术特征:1.一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤一中niso4·6h2o、cuso4·5h2o、c6h5na3o7·2h2o、c12h25so4na的纯度>99%。

3.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤二中所选基材为5052系铝合金。

4.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤二中基材具体打磨步骤为:用400#至1500#砂纸逐级打磨基材表面,打磨至表面无明显不均匀现象为止。

5.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤二中基材超声清洗是在去离子水中超声清洗10min。

6.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤二中基材除油的具体步骤为:将超声清洗后的基材放入无水乙醇溶液中超声处理15min,除去表面油污,然后用去离子水冲洗,冷风吹干待用。

7.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤三中超声分散步骤为:将g-c3n4纳米片溶于适量去离子水中超声分散30min。

8.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤四中电磁搅拌时间为1h。

9.如权利要求1所述的一种cu-ni-g-c3n4纳米复合镀层的制备方法,其特征在于,所述步骤五中电镀步骤为:将可溶性cu-ni合金板做阳极,处理好的待用基材做阴极,平行放入复合镀液中,电镀过程中使用电磁搅拌分散复合镀液,搅拌速率为300~350rpm;电流由直流电源提供,复合镀液温度:45~55℃,电镀时间:30~45min,电流密度:20~30ma/cm2,用1mol/l氢氧化钠溶液调节ph为6~7。

10.一种cu-ni-g-c3n4纳米复合镀层,其特征在于,按照权利要求1-9中任意一项权利要求所述的方法制备而成。

技术总结本发明属于金属材料表面电镀技术领域,公开发明了一种Cu‑Ni‑g‑C<subgt;3</subgt;N<subgt;4</subgt;纳米复合镀层及其制备方法,包括电镀液配制、基材表面预处理、g‑C<subgt;3</subgt;N<subgt;4</subgt;纳米片超声分散以及工艺参数确定与施镀。本发明公开的制备方法操作简单、成本低廉、安全环保、科学合理、适用性强。本发明将具有良好光催化性能的g‑C<subgt;3</subgt;N<subgt;4</subgt;纳米片作为增强相引入Cu‑Ni镀层中,使得镀层晶粒细化,致密均匀,不仅提升了镀层的力学性能,还使镀层具备良好的耐蚀性和抗菌降解功能。技术研发人员:谭海丰,杨文超,贺春林,岳东,郝明珠,王超,杜俭国受保护的技术使用者:沈阳大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/120754.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。