一种微机电系统装置的封装系统及其加工方法与流程

- 国知局

- 2024-07-27 12:33:11

1.本发明涉及微机电系统领域,特别是涉及一种用于微机电系统装置的封装系统及其加工方法。背景技术:2.对于微机电系统(mems,micro-electro-mechanical system)装置,特别是微光机电系统,通常需要气密性环境。封装通常通过钎焊或者扩散键合的方式,该类方式昂贵而且需要较高的处理温度,会导致超过装置的温度耐受能力。一种替代的方案是利用树脂封装的玻璃复合层,该封装方式的密封性不佳,而且工艺复杂、成本高。因此,需要一种密封性更好而且成本低廉的微机电系统封装结构。技术实现要素:3.针对上述现有技术的密封性不佳、工艺复杂、成本高的缺陷,本发明提供一种密封性更好、成本低廉的微机电系统装置的封装系统,包括第一基片和第二基片,还包括设置于第一基片与第二基片之间的密封结构,第一基片、第二基片与密封结构围成一封闭空间,微机电系统装置的功能元件设置于第一基片和/或第二基片上,且功能元件位于封闭空间内,密封结构包括间隔件组和粘合剂,间隔件组包括至少两个间隔件单元,每个间隔件单元与第一基片和第二基片之一直接连接,且该间隔件单元与第一基片和第二基片的另一个通过粘合剂间接连接。4.在一个实施方式中,间隔件组包括并列设置的第一间隔件单元和第二间隔件单元,第一间隔件单元与粘合剂及第一基片和第二基片围成第一封闭空间,第二间隔件单元与粘合剂及第一基片和第二基片围成第二封闭空间,第一间隔件单元、第二间隔件单元、粘合剂与第一基片和第二基片之一围成第三封闭空间,第三封闭空间位于第一封闭空间内且位于第二封闭空间外。5.在一个实施方式中,第三封闭空间内设有空腔。6.在一个实施方式中,至少部分间隔件单元的靠近粘合剂的一端的尺寸小于远离粘合剂的一端的尺寸。7.在一个实施方式中,间隔件单元与第一基片和第二基片之一一体成型。8.在一个实施方式中,第一间隔件单元设置与第一基片直接连接,第二间隔件单元与第二基片直接连接。9.在一个实施方式中,第一基片和第二基片分别为玻璃基片和硅基片中的之一。10.在一个实施方式中,粘合剂为环氧树脂。11.在一个实施方式中,第三封闭空间内设有干燥剂。12.与现有技术相比,本发明包括如下有益效果:通过使用包括至少两个间隔件单元的间隔件组与粘合剂作为两个基片之间的密封结构,一方面简化了工艺,无需高温处理,另一方面利用间隔件组减少了封装树脂在密封通道的截面积,提高了密封性,此外还通过多个间隔件单元增加了粘合剂与间隔件组的接触面积,从而提高了两者的结合力和结构的可靠性。13.本发明还提供一种微机电系统装置的封装系统的加工方法,包括步骤:获得第一基片和第二基片,微机电系统装置的功能元件形成于第一基片和/或第二基片上;在第一基片和第二基片的至少之一的表面形成间隔件组,间隔件组包括至少两个间隔件单元;在第一基片和/或第二基片上涂覆粘合剂,装配第一基片和第二基片,使得间隔件单元通过挤压粘合剂与第一基片和第二基片的另一个间接连接,以使第一基片、第二基片、间隔件组与粘合剂围成一封闭空间,功能元件位于封闭空间内。14.在一个实施方式中,通过湿式蚀刻在第一基片和第二基片的至少之一的表面形成间隔件组。15.在一个实施方式中,在第一基片和/或第二基片上涂覆的粘合剂与功能元件的最小水平距离大于间隔件组与功能元件的最小水平距离。附图说明16.图1为本发明实施例一的微机电系统装置的封装系统的结构示意图;17.图2为本发明实施例二的微机电系统装置的封装系统的结构示意图;18.图3为本发明实施例三的微机电系统装置的封装系统的结构示意图;19.图4为本发明实施例一的微机电系统装置的封装系统的加工流程图。具体实施方式20.下面结合附图和实施方式对本发明实施例进行详细说明。21.请参见图1,为本发明实施例一的微机电系统装置的封装系统的结构示意图,该封装系统10包括第一基片101和第二基片102,以及设置于第一基片101和第二基片102之间的密封结构,该密封结构包括间隔件组110和粘合剂120,第一基片101、第二基片102和密封结构围成一封闭空间,微机电系统装置的功能元件130设置于该封闭空间内,且在本实施例中位于第二基片102上。其中,在本实施例中,间隔件组110包括三个间隔件单元111、112和113(可以理解,本发明要实现提高密封性和结构可靠性的效果,只需要间隔件组包括至少两个间隔件单元即可,本实施例以包括三个间隔件单元的结构进行距离说明,并非对本发明的限制),每个间隔件单元都与第一基片101直接连接,并通过粘合剂120与第二基片102间接连接。22.在本实施例中第一基片101为玻璃基片,第二基片102为硅基片,功能元件130为微光学元件,微机电系统外的光线透过第一基片101入射到功能元件130,经功能元件130调制后,光线再透过第一基片101出射。可以理解,在本发明的其他实施方式中,功能元件也可以设置在第一基片上,或者同时部分设置于第一基片上,部分设置于第二基片上。23.本实施例中,第一间隔单元111、第二间隔单元112和第三间隔单元113并列设置,图1示出的为封装系统的横截面侧视图,从俯视图的角度,可以看到各间隔单元呈封闭形状,如矩形环、圆环等,则如图1所示,第一间隔单元111、第二间隔单元112和第三间隔单元113层层嵌套,每个间隔单元与粘合剂配合第一基片101和第二基片102都能够形成封闭空间。第一间隔件单元111与粘合剂120及第一基片101和第二基片102围成第一封闭空间;第二间隔件单元112与粘合剂120及第一基片101和第二基片102围成第二封闭空间。第一间隔单元111、第二间隔单元112、粘合剂120与基片围成第三封闭空间140,该第三封闭空间140位于第一封闭空间内且位于第二封闭空间外。相对于单个间隔件单元的封装结构,本发明的多间隔单元结构为外界水汽、空气接触到功能元件增加了障碍,大大提高了气密性;此外,多间隔单元使得粘合剂在被挤压时得以进入到两个间隔单元之间,一方面避免粘合剂向功能元件延伸而造成污染,另一方面避免粘合剂向外部延伸而妨碍切割、安装等工艺。24.在本实施例中,第三封闭空间140内设置有空腔,该空腔的存在可以作为功能元件130所在的封闭空间与外界的缓冲。通常地,由于功能元件130的敏感性,为避免氧化等反应,在惰性气氛或氮气下进行对微机电系统装置进行封装,而且气压可能与外界的大气压有差异。因此,当器件暴露于空气环境下装配使用时,外界空气环境与封闭空间内的环境的差异可能导致气体膨胀、渗透等,从而对密封结构产生影响。通过设置空腔,隔开了外界环境与封闭空间的直接作用;而且空腔的体积很小,即使进行了收缩/膨胀,由于比例是大致相同的,那么体现在形变的尺寸也很小,不会对密封结构产生影响。为进一步改善密封效果,避免长时间使用后水汽侵入,可以进一步在第三封闭空间内设置干燥剂,以将侵入的水汽吸收。25.在本实施例中,粘合剂120为环氧树脂。在本发明的其他实施方式中,粘合剂也可以采用其他材料。特别地,在功能元件为光功能元件时,粘合剂采用具有低光反射率的材料,可以有效避免密封结构对光的干扰。26.请参见图2,为本发明实施例二的微机电系统装置的封装系统的结构示意图。该封装系统20包括第一基片201、第二基片202,以及设置于第一基片201和第二基片202之间的密封结构,该密封结构包括间隔件组210和粘合剂220,间隔件组210包括三个间隔件单元211、212和213。本实施例与图1所示实施例的不同之处在于,本实施例中的间隔件单元的形状与实施例一不同。实施例一中,间隔件单元的截面为矩形,而本实施例的间隔件单元的截面为梯形。本实施例的该结构设计,使得间隔件单元的靠近粘合剂220的一端的尺寸小于远离粘合剂220的一端的尺寸,从而在加工过程中有利于使粘合剂220形成的结构更薄,更多的利用间隔件单元而非粘合剂对功能元件进行密封。27.除了梯形之外,在本发明其他实施方式中,间隔件单元件的截面还可以是其他形状,如三角形等形状。28.本发明实施例二的其他结构的描述,可以参照上述实施例一的描述,此处不再赘述。29.上述各实施方式中,间隔件单元件与其直接连接的基片为一体成型结构。可以理解,在本发明的其他实施方式中,也可以两者为独立结构,通过后期加工连接。30.请参见图3,为本发明实施例三的微机电系统装置的封装系统的结构示意图。封装系统30包括第一基片301、第二基片302,以及设置于第一基片301和第二基片302之间的密封结构,该密封结构包括间隔件组310和粘合剂320,间隔件组310包括两个间隔件单元311和312。31.与上述各实施例不同的是,本实施例中的两个间隔件单元分别与不同的基片直接连接,其中,第一间隔件单元件311与第一基片301直接连接,第二间隔件单元312与第二基片302直接连接。可以通过分别在两个基片上蚀刻出间隔件单元,然后对齐基片的方式,挤压粘合剂320得到密封结构。32.本发明还提供了上述各微机电系统装置的封装系统的加工方法,请参见图4,为本发明实施例一的微机电系统装置的封装系统的加工流程图,图中的标记参照实施例一的描述。该加工方法包括步骤:获得第一基片101和第二基片102,微机电系统装置的功能元件130形成于第二基片102上(可以理解,在本发明其他实施方式中,也可以形成于第一基片和/或第二基片上);在第一基片101的表面形成间隔件组110,该间隔件组110包括至少两个间隔件单元(本实施例中具体为三个间隔件单元);在第二基片102上涂覆粘合剂120,装配第一基片101和第二基片102,使得间隔件单元通过挤压粘合剂120与第二基片102间接连接,以使第一基片101、第二基片102、间隔件组110和粘合剂120围成一封闭空间,功能元件130恰好位于该封闭空间内。33.在本实施例中,可以通过湿式蚀刻的方式在第一基片101的表面形成间隔件组110。优选地,第一基片101采用玻璃基片,更容易进行蚀刻。34.在本实施例的变形实施例中,为了减少粘合剂120向功能元件的方向溢出,加工时将粘合剂涂覆的位置设置为使第二基片102上涂覆的粘合剂120与功能元件130的最小水平距离大于间隔件组110与功能元件130的最小水平距离。即如图4所示,粘合剂应设置于图中虚线远离功能元件的位置。本发明的水平是指平行于基片的方向。35.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。36.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122372.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

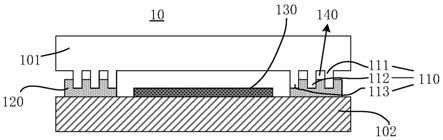

返回列表