一种基于悬空微桥工艺的太赫兹探测器的制备方法与流程

- 国知局

- 2024-07-27 12:33:12

1.本发明涉及一种悬空微桥工艺的太赫兹探测器的制备方法,属于太赫兹探测器制备技术领域。背景技术:2.微测热辐射热计(bolometer)在室温下工作,利用热敏材料的电阻率随温度变化的特性来传感太赫兹辐射,具有制作工艺简单,灵敏度高,易于与读出电路集成形成大规模阵列,具有较宽的频率探测范围等优点,是目前应用最广泛的热探测器之一。其中悬空微测热辐射计由悬空的热敏薄膜桥面、桥腿、桥墩、电极、读出电路和反射层构成。当悬空的热敏薄膜材料桥面接收到太赫兹辐射,其电阻发生变化,测量电阻就可得到入射信号的功率,因此如何实现悬空的热敏薄膜微桥是实现微测热辐射计太赫兹探测器的关键。3.目前,实现悬空微桥结构的通常做法是使用腐蚀性液体刻蚀牺牲层使薄膜及上层结构悬空(发明专利zl2014101827308),但受制于现有的工艺技术,经常出现悬空微桥坍塌的现象,特别是对于悬空面积25微米×25微米以上热敏微桥,工艺稳定性一直没有解决。通过干法刻蚀可以有效地规避微桥受到液体压力坍塌的现象,但现有的刻蚀工艺技术使大面积微桥悬空的工艺存在以下几个困难:4.其一,刻蚀掩膜材料难以选取。增加刻蚀时间和刻蚀功率可以提高刻蚀速率,增大微桥的悬空面积,但是同时也会加剧掩膜层的磨损和消耗,如果掩膜层过薄,将无法保护下层的热敏材料。而光刻胶作为常用的刻蚀掩膜层,经过长时间、高功率的反应离子刻蚀则会出现变性,难以去除的问题。要实现大面积的微桥悬空,就要保证掩膜层在刻蚀过程中既能不被损耗殆尽,又能在刻蚀后易于去除。5.其二,刻蚀时间难以把握。增加刻蚀时间不仅会损耗掩膜材料,还会使舱室内囤积刻蚀过程中生成的杂质,在器件的刻蚀表面出现钝化层,使得器件表面无法被进一步刻蚀。6.其三,刻蚀功率和刻蚀时间难以兼顾。适度地增加刻蚀功率可以提高刻蚀速率,节省刻蚀时间,但也会使器件温度升高,加速光刻胶变性,而降低刻蚀速率又会花费更多的刻蚀时间。7.综上所述,如何选取合适的掩膜材料,在保证刻蚀速率的前提下降低刻蚀功率,节省刻蚀时间,降低刻蚀过程中器件的温度,同时保证刻蚀过程中舱室的清洁度是目前制备大面积的悬空微桥结构探测器的技术难点。技术实现要素:8.本发明的目的在于提出了一种基于悬空微桥工艺的太赫兹探测器的制备方法。9.实现本发明目的的技术解决方案为:一种基于悬空微桥工艺的太赫兹探测器的制备方法,包括如下步骤:10.步骤1,在si和sio2双层衬底上进行磁控溅射,生长nb5n6热敏薄膜;11.步骤2,在nb5n6薄膜上旋涂光刻胶,通过深紫外曝光的方式绘制天线图形,磁控生长au薄膜后,剥离出电极;12.步骤3,在nb5n6薄膜上旋涂光刻胶,通过深紫外曝光的方式绘制微桥图形,通过反应离子刻蚀法刻蚀多余的nb5n6,形成nb5n6薄膜微桥;13.步骤4,在衬底表面旋涂az4620光刻胶,通过紫外光刻的方式在微桥两侧形成窗口,通过湿法刻刻蚀掉窗口中的sio2,通过反应离子分步刻蚀法,先刻蚀掉窗口的部分si,再横向刻蚀微桥下方,形成空气腔。14.进一步的,步骤1中,利用高纯铌靶进行射频磁控溅射生成nb5n6薄膜,所述nb5n6薄膜的厚度为120nm~140nm。15.进一步的,步骤2中,在nb5n6薄膜上先后旋涂lor10b和az1500光刻胶,然后通过深紫外曝光的方式绘制天线图形,再使用直流磁控溅射的方式磁控生长au薄膜,所述au薄膜厚度为140nm,最后剥离电极。16.进一步的,步骤3中,在nb5n6薄膜上旋涂az1500光刻胶,然后通过深紫外曝光的方式绘制微桥图形,所述微桥形状为矩形,再使sf6进行反应离子刻蚀多余的nb5n6,形成nb5n6薄膜微桥。17.进一步的,步骤4中,使用boe进行湿法刻,刻蚀掉窗口中的sio2。18.进一步的,步骤4中,反应离子分步刻蚀法所用的气体为sf6,刻蚀中气体流量为40sccm,工作气压为8pa,刻蚀功率为85w,每刻蚀3分钟暂停一次,暂停时间为10s,每刻蚀9分钟重新充入一次刻蚀气体。19.一种基于悬空微桥工艺的太赫兹探测器,通过上述方法制备得到。20.本发明与现有技术相比,其显著优点为:21.1)采用分步反应离子刻蚀法,结合rie的侧向刻蚀特性,能够实现30微米×60微米的大面积矩形悬空微桥结构,克服了常规刻蚀(icp刻蚀,一步刻蚀等)在刻蚀过程中经常出现的悬空微桥坍塌的现象的技术难题,提高了工艺的稳定性和太赫兹阵列探测器的良品率。22.2)选用耐刻蚀性强、易于去除的az4620光刻胶作为刻蚀掩膜层,有效地提高了样品的耐刻蚀性,为制备出大面积(30微米×60微米)的悬空薄膜微桥结构提供了工艺支持。23.3)采用boe溶液对器件进行湿法刻蚀,有效地节省反应离子刻蚀的时间,同时减少了光刻胶在刻蚀过程中的损耗,为制备出大面积(30微米×60微米)的悬空薄膜微桥结构提供了工艺支持。附图说明24.图1是悬空微桥结构的太赫兹探测器的示意图,(a)是探测器的结构示意图,(b)是各工艺阶段的器件俯视图,(c)是各工艺阶段的器件侧视图。25.图2是本发明基于悬空微桥工艺的太赫兹探测器制备的工艺流程图。26.图3是本发明制备的悬空微桥太赫兹探测器的光学显微镜放大图,(a)是器件的整体俯视图,(b)是微桥的局部放大图,1是si衬底,2是au天线,3是刻蚀窗口,4是nb5n6薄膜微桥。27.图4是本发明在si刻蚀不同阶段的nb5n6薄膜微桥的sem图,(a)是刻蚀18分钟后微桥和两侧刻蚀窗口的俯视图,要刻蚀微桥下方的支撑层,要利用从微桥两侧的刻蚀窗口向窗口四边横向刻蚀,图a中窗口四周的横向刻蚀宽度为14.5微米,可知微桥支撑层两侧各被刻蚀14.5微米,共29微米,未达到微桥宽度(30微米),说明微桥还没有完全悬空;(b)是刻蚀20分钟微桥和两侧刻蚀窗口的俯视图,刻蚀窗口四边的横向刻蚀宽度达到15.47微米,两个窗口之间可被刻蚀宽度(30.94微米)大于微桥的实际宽度(30微米),说明微桥下方已经没有支撑层。28.图5是悬空微桥结构的太赫兹探测器倾斜75°后的微桥部分sem图,微桥悬空高度为16微米,1是si,2是au天线,3是刻蚀窗口,4是nb5n6薄膜微桥。29.图6是恒流偏置下悬空微桥结构太赫兹探测器的热电特性表征,(a)是进行恒流偏置测试电流(i)-电压(v)曲线图接线方法;(b)是i-v曲线图;(c)是电压响应率曲线。具体实施方式30.为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。31.如图1-2所示,基于悬空微桥工艺太赫兹探测器的制备方法,工艺步骤包括:32.(1)探测器工作在室温下,为了提高器件性能,应使器件在工作过程中尽可能与外界绝热,将吸收的太赫兹光谱能量转化成有效热能,因此,本发明选择热导系数较小的sio2作为微桥的支撑层,将sio2/si双层衬底先后放入丙酮、酒精和去离子水中超声清洗10分钟,使用n2气枪吹净衬底表面,将衬底置于烘台上100℃恒温烘干1分钟,备用。33.(2)将备用的衬底送入磁控溅射系统副室,进行ar离子铣10s,清除衬底表面分子级别的杂质,让薄膜与衬底更易结合。34.(3)将离子铣后的样品送入主室,通过射频磁控溅射生长nb5n6薄膜,溅射参数如表1所示,生成的nb5n6薄膜的厚度为120nm~140nm。35.表1磁控溅射生长nb5n6薄膜条件[0036][0037](4)溅射后,将薄膜放在主室真空环境中氮化10分钟,避免薄膜被氧化。[0038](5)从磁控系统取出样品,在样品表面依次旋涂lor10b、az1500光刻胶,在掩膜版的遮挡下用紫外曝光机对样品表面的未遮挡部分光刻胶进行紫外曝光18秒,然后将样片放入正胶显影液显影17s,在去离子水中定影1分钟,光刻条件如表2所示。[0039]表2紫外光刻条件[0040][0041](6)将样品送进磁控溅射系统,同步骤(2)进行离子铣,再利用直流磁控溅射生长au薄膜,生长条件如表3所示,生成的au薄膜厚度为140nm。[0042]表3磁控溅射au层条件[0043]靶材背景气压气体种类气体流量溅射气压溅射功率溅射电压溅射时间金(4寸)<2×10-5paarar=40sccm4mtorr150w520v80s[0044](7)取出样品后,将其放入丙酮中超声1分钟,再放入正胶显影液浸泡约1分钟,使残余的光刻胶全部溶解,剥离出天线,然后再将样品先后放入丙酮、酒精和去离子水中超声清洗10分钟。[0045](8)在样品表面旋涂az1500光刻胶,用紫外曝光机对样品进行套刻紫外曝光18秒,然后将样片放入正胶显影液显影17s,在去离子水中定影1分钟,光刻条件如表4所示。[0046]表4紫外光刻条件[0047][0048](9)用反应离子刻蚀的方式对样品表面的nb5n6层进行刻蚀,然后将样品先后放入丙酮、酒精和去离子水中超声清洗10分钟,去除残余的光刻胶,形成尺寸为30微米×60微米的矩形微桥。使用的刻蚀机型号是samco rie-10,刻蚀气体为sf6,刻蚀的具体参数如表5所示。[0049]表5刻蚀nb5n6条件[0050]气体种类气体流量工作气压刻蚀功率刻蚀时间sf640sccm4pa100w1分钟[0051](10)在样品表面旋涂az4620光刻胶,用紫外曝光机对样品进行套刻紫外曝光20秒,然后将样片放入正胶显影液显影2分钟,在去离子水中定影1分钟,在光刻胶上形成掩膜版设计好的窗口图形,光刻条件如表6所示。[0052]表6紫外光刻条件[0053][0054]在反应刻蚀过程中,功率过高会使光刻胶极易变性,难以去除,刻蚀时间过长会使刻蚀表面出现钝化层,无法进一步刻蚀,本步骤选用耐刻蚀度高且易于去除的光刻胶az4620作为微桥的掩膜,并且旋涂光刻胶后应尽量低温烘干,能够避免光刻胶受热变性。[0055](11)将样品放入boe中浸泡1分钟,使用湿法刻蚀法刻蚀窗口中的sio2层。此步骤选择使用boe对器件进行湿法刻蚀,boe对光刻胶没有影响,但能够和sio2层快速反应,因此可以有效地节省反应离子刻蚀的时间,同时减少光刻胶在刻蚀过程中的损耗,为后面长时间刻蚀si层做好准备。[0056](12)通过反应离子分步刻蚀法刻蚀窗口中的si,在刻蚀过程中,每刻蚀3分钟暂停10s,每刻蚀9分钟重新充入一次刻蚀气体,刻蚀掉窗口中的部分si,利用横向刻蚀在微桥下方形成空气腔,每次刻蚀条件的条件相同,如表7所示。[0057]表7刻蚀si条件[0058]工艺步骤顺序气体种类气体流量工作气压刻蚀功率刻蚀时间1sf640sccm8pa85w3分钟2sf640sccm8pa85w3分钟3sf640sccm8pa85w3分钟4sf640sccm8pa85w3分钟5sf640sccm8pa85w3分钟6sf640sccm8pa85w3分钟7sf640sccm8pa85w2分钟[0059]刻蚀6次后取出样品,使用sem观察得到图4(a),此时微桥两侧的刻蚀窗口四周横向刻蚀的宽度为14.5微米,也就是说,微桥下方的支撑层自两侧窗口的总刻蚀的宽度为14.5×2共29微米,微桥下还有厚度为0.25微米的si层尚未刻蚀。重新充入一次刻蚀气体,再刻蚀2分钟,使用sem观察得到4(b),此时刻蚀窗口四边的横向刻蚀宽度达到15.47微米,微桥下方的支撑层自两侧窗口的总刻蚀的宽度为15.47×2>30,也就是说,微桥下方硅支撑层已被全部刻蚀,得到了完全悬空的微桥结构,刻蚀时长为20分钟。然后利用反应离子分步刻蚀法进行横向刻蚀,将微桥下方的部分si层刻蚀掉。刻蚀完成后将器件倾斜75°,可以看到悬空薄膜下方的空气腔如图5所示,所得的空气腔高度为16微米。[0060]本步骤通过间歇性地冷却器件,减缓了光刻胶的变性,通过阶段性地抽出已参与刻蚀的气体并重新充入新的刻蚀气体,可以及时带走舱室内生成的杂质,保证了刻蚀过程中舱室的洁净度,同时提高了刻蚀气体在舱室中的实际占比,加快刻蚀速率。适度增大气体流量和气压,可以加快刻蚀速率;适度减小刻蚀功率,会损失一定的刻蚀速率,但可以有效延缓光刻胶变性。在具体生产中可根据需要进行调整。[0061](13)最后将样品先后放入丙酮,酒精,去离子水中浸泡,去除残胶,然后让其自然风干,得到图3所示的器件。[0062]为进一步验证悬空微桥的热电特性,根据图6(a)所示的接线方法进行恒流偏置测试,得到样品的电流(i)-电压(v)曲线如图6(b)所示。可以看出样品在改变偏置电流时,会出现强烈的非线性,说明悬空微桥和金属电极连接完好,同时微桥和衬底完好分离。当偏置电流从0增加到0.8ma,悬空微桥没有出现坍塌断裂和因焦耳热烧毁的现象,这说明基于本发明工艺步骤制备的悬空微桥非常稳固。通过i-v曲线进一步计算,得到太赫兹探测器的最高电压响应率如图6(c)所示,最高达490v/w,对应的偏置电流为0.35ma,这说明探测器具有较高的电压响应率。[0063]综上所述,基于本发明工艺制备的太赫兹探测器,悬空面积高达30微米×60微米时,仍能保证结构的稳固,并且具有较高的电压响应率。[0064]以上所述实施例仅表达了本申请的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122375.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

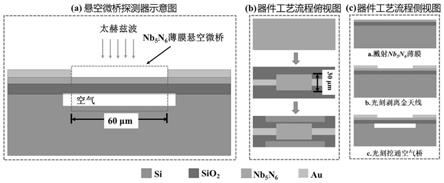

返回列表