实现压力传感的MEMS器件单片集成结构及其方法

- 国知局

- 2024-07-27 12:36:08

实现压力传感的mems器件单片集成结构及其方法技术领域1.本发明涉及一种实现压力传感的mems器件单片集成结构及其方法,属于传感器技术领域。背景技术:2.众所周知,石墨烯是目前最强健、最柔韧的材料。有关石墨烯的研究已经吸引了大量的科学兴趣,并成为了非常有意义的课题。理论和实验研究方面,已经发现石墨烯具有大量的优秀特性。悬浮的石墨烯薄膜拥有200,000cm2/vs的高载流子迁移率和3×107cm/s的高饱和速率。石墨烯的弹性模量约为1tpa,这使得石墨烯成为了目前最强壮的材料。这些卓越的特性使石墨烯成为了各研究领域非常有前途的材料。为了实现石墨烯在电子器件领域的应用,已经开展了许多很有价值的研究工作,比如柔性触摸屏、高频晶体管和高灵敏传感器等。其中,石墨烯压力传感器的研究受到广泛关注。就目前文献和授权专利来看,有关石墨烯压力传感器的研究多集中于柔性基底压力传感器件和结构式压力传感器件。例如,(专利号:cn111537116a,cn110793681a,cn110207867a,cn208354754u,cn108254107a,cn109425447a,cn205898354u,cn105300574b)中以柔性材料为衬底设计了柔性基底压力传感器,给出了器件的结构和制备方法;(专利号:cn211121762u,cn209841262u,cn108519190b)中以机械构件为基础设计了结构式压力传感器,也给出了器件的设计结构和构造方法。大量的研究表明,柔性压力传感器件具有良好的柔韧性和延展性,但承载压力范围较小;结构式压力传感器件承载压力范围大,但制作复杂且体型较大。mems工艺技术的出现为实现压力传感器件的小型化和宽承载压力范围奠定了坚实基础,有关mems传感器的研究属于多学科交叉前沿研究领域,而且吸引了众多的研究兴趣。2013年,smith等提出了基于悬浮石墨烯薄膜的压力传感器,其特点是仅通过唯一的悬空矩形单层石墨烯薄膜的拉伸变化实现压力传感。与此同时,zhu等提出了有支撑的多层石墨烯薄膜压力传感器。该传感器以衬底支撑层上的四个串联多层石墨烯电阻为敏感元件,并结合外围电阻电路,利用四个多层石墨烯薄膜的可拉伸特性,实现压力传感。此外,(专利号:cn103378082b)中提出了一种石墨烯膜悬置于半导体衬底开放腔之上的压力传感器结构;(专利号:cn106918420b)中给出了一种双石墨烯谐振梁式压力传感器结构;(专利号:cn207199672u,cn207197705u)中提供了一种石墨烯压力传感器适合高温工作环境应用的封装方法。由此可见,尽管上述文献提供了石墨烯mems压力传感器的研究,但都是以石墨烯薄膜的拉伸特性或结合外围电阻电路实现压力传感的,有关集成于一个芯片上的多个单层石墨烯电阻构成惠斯通电桥电路并且凭借单层石墨烯的可压缩特性实现压力传感的mems压力传感器研究还未见报道。3.因此,利用单层石墨烯的压缩变阻特性设计研发一款响应电路一体化单片集成的石墨烯压力传感器新结构和制备方法,实现传感器件的小型化、宽承载压力范围和高灵敏性,是本发明的创研动机。4.石墨烯是零带隙半导体。当其受到应力作用发生应变时,其电学特性会发生改变。借助mems技术获得带有可弯曲区和不可弯曲区的微机械结构,在微机械结构的可弯曲区和不可弯曲区分别放置两个单层石墨烯电阻,由于微机械结构的可弯曲区受压时导致该区处的两个单层石墨烯随之发生压缩应变,进而造成由四个单层石墨烯电阻构成的恵斯通电桥电路的输出信号发生改变。技术实现要素:5.为了克服现有技术中存在的不足,本发明目的是提供一种实现压力传感的mems器件单片集成结构及其方法。该mems器件单片集成结构是在单个芯片上对单层石墨烯一体成型惠斯通响应电路并借助单层石墨烯的压缩变阻特性实现压力传感且具有灵敏度高、承载压力范围宽、体积小、且兼容半导体制造工艺和可批量化生产的特点。6.为了实现上述发明目的,解决已有技术中所存在的问题,本发明采取的技术方案是:一种实现压力传感的mems器件单片集成结构,其中,所述mems器件单片集成结构,包括采用高温氧化方法在硅衬底层的正面氧化生成二氧化硅绝缘层,采用化学气相淀积法在所述的二氧化硅绝缘层上沉积生成氮化硅绝缘层,采用真空蒸镀法在所述的氮化硅绝缘层上蒸镀电极层,采用刻蚀技术在所述硅衬底层背面刻蚀出深度不超过硅衬底层厚度的密封腔,然后利用高温高压键合工艺将所述密封腔采用腔室密封层与硅衬底层背面键合加以密封,采用一步转移法在所述的氮化硅绝缘层上粘附石墨烯压力感应层并覆盖电极层;由氮化硅绝缘层、二氧化硅绝缘层和硅衬底层组成石墨烯薄膜支撑层,所述石墨烯压力感应层被石墨烯薄膜支撑层所撑托,用于感应环境压力,所述电极层设置有以密封腔中心为对称点呈镜像分布的第1、2、3、4电极,所述石墨烯压力感应层设置有以密封腔中心为对称点呈镜像分布的第1、2、3、4导电功能区及第1、2、3、4电阻功能区,所述第1电阻功能区的一端与第1导电功能区的一侧连接,所述第1导电功能区的另一侧与第2电阻功能区的一端连接,所述的第2电阻功能区的另一端与第2导电功能区的一侧连接,所述的第2导电功能区的另一侧与第3电阻功能区的一端连接,所述的第3电阻功能区的另一端与第3导电功能区的一侧连接,所述的第3导电功能区的另一侧与第4电阻功能区的一端连接,所述的第4电阻功能区的另一端与第4导电功能区的一侧连接,所述的第4导电功能区的另一侧与第1电阻功能区的另一端连接;所述第1导电功能区覆盖第1电极、第2导电功能区覆盖第2电极、第3导电功能区覆盖第3电极、第4导电功能区覆盖第4电极;所述第1电阻功能区的一端与第1电极连通再与第2电阻功能区的一端连通,所述第2电阻功能区的另一端与第2电极连通再与第3电阻功能区的一端连通,所述第3电阻功能区的另一端与第3电极连通再与第4电阻功能区的一端连通,所述第4电阻功能区的另一端与第4电极连通再与第1电阻功能区的另一端连通;所述第1电极与直流电源正端连接,第3电极与直流电源负端连接,所述第2电极与电测设备的一端连接,电测设备的另一端与第4电极连接;所述第2电阻功能区和第4电阻功能区置于密封腔的上方,且轴向沿密封腔上方支撑层受压时的压应变方向,实现两个电阻功能区薄膜受压时收缩变形;所述的第1电阻功能区和第3电阻功能区位于密封腔外围支撑层的上方,实现受压时不变形;所述的第2电阻功能区、第4电阻功能区、第1电阻功能区和第3电阻功能区构成惠斯通电桥电路,借助第2电阻功能区和第4电阻功能区受压时收缩变形实现恵斯通电桥电路的输出信号发生改变;7.所述,包括以下步骤:8.步骤1、氧化,采用高温氧化方法在硅衬底层正面氧化生成二氧化硅绝缘层,温度控制在900‑1200℃,氧气流速控制在0.8‑1.2cm/s,所述的二氧化硅绝缘层厚度不高于300nm;9.步骤2、化学气相淀积,采用化学气相淀积法在二氧化硅绝缘层上合成氮化硅绝缘层,温度控制在700‑850℃,sicl4气体压力控制在10‑100pa,所述的氮化硅绝缘层厚度要低于二氧化硅绝缘层厚度;10.步骤3、真空蒸镀,采用真空蒸镀法将au、ag或cu金属蒸镀于氮化硅绝缘层上形成导电金属膜的电极层,真空度抽至≤10‑4pa,源蒸气压控制在1‑10pa,经光刻胶与金属薄膜厚度比为≤2的光刻剥离技术形成四个矩形、圆形、扇形或锥形电极,并以密封腔中心为对称点呈镜像对称均匀分布,所述导电金属膜的厚度要低于300nm;11.步骤4、刻蚀,在硅衬底层背面刻蚀出深度不超过硅衬底层厚度的凹槽,刻蚀剂浓度控制在30‑33%,刻蚀温度控制在80‑85℃,凹槽形状选自方形、矩形、或圆形中的一种;12.步骤5、键合,采用键合工艺将腔室密封层与硅衬底层背面进行键合,键合电压控制在1000‑1200v,键合温度控制在400‑500℃,完成硅衬底层背面凹槽密封,形成密封腔;13.步骤6、一步转移,在真空环境下使用碳源和保护气体高温掠过金属衬底于金属衬底表面吸出碳原子生成单层石墨烯,再将pmma旋涂于单层石墨烯之上,经烘干形成pmma/单层石墨烯/金属衬底三层结构,后将三层结构置于反应溶液fecl3中使金属衬底与pmma/单层石墨烯分离,沉降到溶液底部,获得漂浮于液面的pmma/单层石墨烯薄膜,再将制备的pmma/单层石墨烯薄膜转移到氮化硅绝缘层,使单层石墨烯粘附氮化硅绝缘层上,并覆盖呈镜像对称分布的四个电极;所述碳源选自甲烷、乙烷、乙烯或乙炔中的一种,所述保护气体选自氢气、氮气、氩气或氦气中的一种,所述金属衬底选自铜、镍或合金中的一种;14.步骤7、去胶烘焙,使用丙酮/乙醇浸泡样品5‑10min去除单层石墨烯薄膜上的pmma及污染物,并以50‑120℃温度干燥单层石墨烯薄膜5‑10min,使其成为石墨烯压力感应层,所述的石墨烯压力感应层为压力感应石墨烯薄膜,厚度为一层碳原子厚度;15.步骤8、图形化,采用反应腔真空度为1‑100pa的氧等离子体刻蚀技术图形化石墨烯压力感应层,使其形成以密封腔中心为对称点呈镜像对称的惠斯通响应电路图形,图形包含四个导电功能区和四个电阻功能区;所述的石墨烯压力感应层的每个导电功能区薄膜与覆盖于下方对应的电极接触,实现电流导通;导电功能区薄膜的形状选自方形、圆形或矩形,导电功能区薄膜的尺寸要大,以防止此区域薄膜电阻过大,任意相邻导电功能区薄膜间距相同;所述的石墨烯压力感应层的每个电阻功能区薄膜介于两个相邻导电功能区薄膜之间,且与下方氮化硅绝缘层直接接触,实现电阻功能;四个电阻功能区薄膜的形状完全相同,以保证四个电阻初始阻值相等,电阻功能区薄膜形状选自矩形、方形或蜿蜒曲折形;电阻功能区薄膜的宽度要小,实现电阻功能区薄膜电阻大于导电功能区薄膜电阻;所述的石墨烯压力感应层的两个相对电阻功能区薄膜位于密封腔上方,且薄膜的轴向沿密封腔上方支撑层受压时的压应变方向,实现两个电阻功能区薄膜受压时收缩变形,其余两个电阻功能区薄膜位于密封腔外围支撑层上方,实现受压时不变形;16.步骤9、高温退火,将样品置于恒温箱进行高温退火,退火温度控制在250‑350℃,退火时间控制在10‑20min,以获得高灵敏度。17.本发明有益效果是:一种实现压力传感的mems器件单片集成结构及其方法,其中:制作方法,包括以下步骤:(1)氧化,(2)化学气相淀积,(3)真空蒸镀,(4)刻蚀,(5)键合,(6)一步转移,(7)去胶烘焙,(8)图形化,(9)高温退火。mems器件单片集成结构,包括腔室密封层、硅衬底层、密封腔、二氧化硅绝缘层、氮化硅绝缘层、电极层及石墨烯压力感应层。与已有技术相比,本发明具有以下优点:一是,该器件的石墨烯压力感应层采用单层石墨烯相比多层石墨烯更灵敏,且单层石墨烯与支撑层具有更好的粘合度,随支撑层受压变形能即时响应,无迟滞,进而提升mems器件压力传感性能。二是,该器件利用单层石墨烯的压缩变阻特性实现压力传感,解决了石墨烯拉伸限度问题。石墨烯最大拉伸限度为20%,当利用石墨烯拉伸特性实现压力传感时,一旦石墨烯拉伸超过最大限度将发生断裂;理论上石墨烯没有压缩限度,粘附支撑层的石墨烯随支撑层的压缩形变可以实现任意收缩变形,不会发生断裂。三是,该器件在单个芯片上对石墨烯压力感应层(单层石墨烯)一体成型惠斯通响应电路,避免了借助外部电阻电路实现压力传感的弊端,在提升传感器件灵敏度的同时又实现了器件的小型化。四是,该器件的制备方法中对完整器件进行高温退火,可使石墨烯压力感应层表面污染物解吸附而变得洁净,进而有效提升传感器件灵敏度。附图说明18.图1是本发明的结构侧视图。19.图中:1、腔室密封层,2、硅衬底层,3、密封腔,4、二氧化硅绝缘层,5、氮化硅绝缘层,6、电极层,7、石墨烯压力感应层。20.图2是本发明的结构俯视图。21.图中:3、密封腔,5、氮化硅绝缘层,6a、第1电极,6b、第2电极,6c、第3电极,6d、第4电极,7a、第1导电功能区,7b、第2导电功能区,7c、第3导电功能区,7d、第4导电功能区,7e、第1电阻功能区,7f、第2电阻功能区,7g、第3电阻功能区,7h、第4电阻功能区。22.图3是本发明的电路原理图。23.图4是本发明制作方法步骤流程图。24.图5是本发明的同一器件经过300℃高温退火和未经退火的压电响应测试数据图。25.图中:(a)是高压响应测试数据图,(b)是低压响应测试数据图。具体实施方式26.下面结合附图对本发明作进一步说明。27.如图1、2、3所示,一种实现压力传感的mems器件单片集成结构,包括采用高温氧化方法在硅衬底层2的正面氧化生成二氧化硅绝缘层4,采用化学气相淀积法在所述的二氧化硅绝缘层4上沉积生成氮化硅绝缘层5,采用真空蒸镀法在所述的氮化硅绝缘层5上蒸镀电极层6,采用刻蚀技术在所述硅衬底层2背面刻蚀出深度不超过硅衬底层2厚度的密封腔3,然后利用高温高压键合工艺将所述密封腔3采用腔室密封层1与硅衬底层2背面键合加以密封,采用一步转移法在所述的氮化硅绝缘层5上粘附石墨烯压力感应层7并覆盖电极层6;由氮化硅绝缘层5、二氧化硅绝缘层4和硅衬底层2组成石墨烯薄膜支撑层,所述石墨烯压力感应层7被石墨烯薄膜支撑层所撑托,用于感应环境压力,所述电极层6设置有以密封腔3中心为对称点呈镜像分布的第1、2、3、4电极6a、6b、6c、6d,所述石墨烯压力感应层7设置有以密封腔3中心为对称点呈镜像分布的第1、2、3、4导电功能区7a、7b、7c、7d及第1、2、3、4电阻功能区7e、7f、7g、7h,所述第1电阻功能区7e的一端与第1导电功能区7a的一侧连接,所述第1导电功能区7a的另一侧与第2电阻功能区7f的一端连接,所述的第2电阻功能区7f的另一端与第2导电功能区7b的一侧连接,所述的第2导电功能区7b的另一侧与第3电阻功能区7g的一端连接,所述的第3电阻功能区7g的另一端与第3导电功能区7c的一侧连接,所述的第3导电功能区7c的另一侧与第4电阻功能区7h的一端连接,所述的第4电阻功能区7h的另一端与第4导电功能区7d的一侧连接,所述的第4导电功能区7d的另一侧与第1电阻功能区7e的另一端连接;所述第1导电功能区7a覆盖第1电极6a、第2导电功能区7b覆盖第2电极6b、第3导电功能区7c覆盖第3电极6c、第4导电功能区7d覆盖第4电极6d;所述第1电阻功能区7e的一端与第1电极6a连通再与第2电阻功能区7f的一端连通,所述第2电阻功能区7f的另一端与第2电极6b连通再与第3电阻功能区7g的一端连通,所述第3电阻功能区7g的另一端与第3电极6c连通再与第4电阻功能区7h的一端连通,所述第4电阻功能区7h的另一端与第4电极6d连通再与第1电阻功能区7e的另一端连通;所述第1电极6a与直流电源正端连接,第3电极6c与直流电源负端连接,所述第2电极6b与电测设备的一端连接,电测设备的另一端与第4电极6d连接;所述第2电阻功能区7f和第4电阻功能区7h置于密封腔3的上方,且轴向沿密封腔3上方支撑层受压时的压应变方向,实现两个电阻功能区薄膜受压时收缩变形;所述的第1电阻功能区7e和第3电阻功能区7g位于密封腔3外围支撑层的上方,实现受压时不变形;所述的第2电阻功能区7f、第4电阻功能区7h、第1电阻功能区7e和第3电阻功能区7g构成惠斯通电桥电路,借助第2电阻功能区7f和第4电阻功能区7h受压时收缩变形实现恵斯通电桥电路的输出信号发生改变。28.如图4所示,一种实现压力传感的mems器件单片集成结构,包括以下步骤:29.步骤1、氧化,采用高温氧化方法在硅衬底层2正面氧化生成二氧化硅绝缘层4,温度控制在1000℃,氧气流速控制在1cm/s,所述的二氧化硅绝缘层4厚度为200nm;30.步骤2、化学气相淀积,采用化学气相淀积法在二氧化硅绝缘层4上合成氮化硅绝缘层5,温度控制在800℃,sicl4气体压力控制在80pa,所述的氮化硅绝缘层5厚度为100nm;31.步骤3、真空蒸镀,采用真空蒸镀法将au、ag或cu金属蒸镀于氮化硅绝缘层5上形成导电金属膜的电极层6,真空度抽至10‑4pa,源蒸气压控制在10pa,经光刻胶与金属薄膜厚度比为2的光刻剥离技术形成四个矩形、圆形、扇形或锥形电极,并以密封腔3中心为对称点呈镜像对称均匀分布,所述导电金属膜的厚度为250nm;32.步骤4、刻蚀,在硅衬底层2背面刻蚀出深度不超过硅衬底层2厚度的凹槽,刻蚀剂浓度控制在33%,刻蚀温度控制在85℃,凹槽形状选自方形、矩形、或圆形中的一种;33.步骤5、键合,采用键合工艺将腔室密封层1与硅衬底层2背面进行键合,键合电压控制在1200v,键合温度控制在450℃,完成硅衬底层2背面凹槽密封,形成密封腔3;34.步骤6、一步转移,在真空环境下使用碳源和保护气体高温掠过金属衬底于金属衬底表面吸出碳原子生成单层石墨烯,再将pmma旋涂于单层石墨烯之上,经烘干形成pmma/单层石墨烯/金属衬底三层结构,后将三层结构置于反应溶液fecl3中使金属衬底与pmma/单层石墨烯分离,沉降到溶液底部,获得漂浮于液面的pmma/单层石墨烯薄膜,再将制备的pmma/单层石墨烯薄膜转移到氮化硅绝缘层5,使单层石墨烯粘附氮化硅绝缘层5上,并覆盖呈镜像对称分布的四个电极;所述碳源选自甲烷、乙烷、乙烯或乙炔中的一种,所述保护气体选自氢气、氮气、氩气或氦气中的一种,所述金属衬底选自铜、镍或合金中的一种;35.步骤7、去胶烘焙,使用丙酮/乙醇浸泡样品10min去除单层石墨烯薄膜上的pmma及污染物,并以120℃温度干燥单层石墨烯薄膜10min,使其成为石墨烯压力感应层7,所述的石墨烯压力感应层7为压力感应石墨烯薄膜,厚度为一层碳原子厚度;36.步骤8、图形化,采用反应腔真空度为100pa的氧等离子体刻蚀技术图形化石墨烯压力感应层7,使其形成以密封腔3中心为对称点呈镜像对称的惠斯通响应电路图形,图形包含四个导电功能区和四个电阻功能区;所述的石墨烯压力感应层7的每个导电功能区薄膜与覆盖于下方对应的电极接触,实现电流导通;导电功能区薄膜的形状选自方形、圆形或矩形,导电功能区薄膜的尺寸需尽量大,以防止此区域薄膜电阻过大,任意相邻导电功能区薄膜间距相同;所述的石墨烯压力感应层7的每个电阻功能区薄膜介于两个相邻导电功能区薄膜之间,且与下方氮化硅绝缘层5直接接触,实现电阻功能;四个电阻功能区薄膜的形状完全相同,以保证四个电阻初始阻值相等,电阻功能区薄膜形状选自矩形、方形或蜿蜒曲折形;电阻功能区薄膜的宽度需尽量小,实现电阻功能区薄膜电阻远大于导电功能区薄膜电阻;所述的石墨烯压力感应层7的两个相对电阻功能区薄膜位于密封腔3的上方,且薄膜的轴向沿密封腔3上方支撑层受压时的压应变方向,实现两个电阻功能区薄膜受压时收缩变形,其余两个电阻功能区薄膜位于密封腔3外围支撑层上方,实现受压时不变形;37.步骤9、高温退火,将样品置于恒温箱进行高温退火,退火温度控制在300℃,退火时间控制在15min,以获得高灵敏度。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122616.html

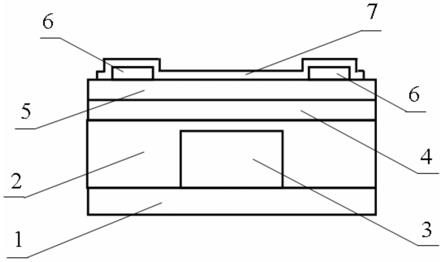

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。