一种规整微纳米锥阵列结构导电膜、其制备方法和应用与流程

- 国知局

- 2024-07-27 12:38:35

1.本发明属于材料技术领域,具体涉及一种规整微纳米锥阵列结构导电膜、其制备方法和应用。背景技术:2.生物启发的微纳米结构薄膜被认为是制造高灵敏度传感器有前途的材料之一。仿生结构主要有互锁、裂缝、晶须、人体皮肤和指纹结构。其中,微纳米互锁传感器由于结合了微结构和互锁结构,吸引了许多学者的研究和关注。cheng等人通过利用微细加工和微操纵技术将石墨烯涂覆在pdms阵列上,制备了灵敏度为10.41kpa‑1的互锁压力传感器(cheng l,qian w,et al.j.mater.chem.c,2020,8(33):11525‑11531)。ha等人用包覆有zno纳米线的pdms微柱制备了柔性压阻传感器,其灵敏度为6.8kpa‑1(ha m,lim s,et al.advanced functional materials,2015,25:2841‑2849.)。park等人设计了一个模仿人体皮肤的互锁微球结构,从而制备出灵敏度为15.1kpa‑1的传感器(park j,lee y,et al.acs nano,2014,8(5):4689‑4697)。3.然而,目前制备微结构的模具主要有二氧化硅[lee y,park j,acs nano,2018,12(4):4045‑4054]和天然生物材料[wan y,qiu z,small,2018,14(35):1‑8],二氧化硅模板的制备需要采用传统的光刻技术,制备过程复杂,设备依赖性强且制造成本高。天然生物材料由于其微观结构的固有属性,其几何微结构尺寸是不可调的,而且使用以上模具所制备的导电膜的微结构大都是微米级别的。技术实现要素:[0004]本发明的一个目的是提供一种规整微纳米锥阵列结构导电膜的制备方法;[0005]本发明的另一目的是提供一种上述方法制备的导电膜制备互锁压阻传感器的方法。[0006]为此,本发明采用以下技术方案:[0007]一种规整微纳米锥阵列结构导电膜的制备方法,包括以下步骤:[0008](1)采用阳极氧化法在铝基底上制备出单层或双层锥型阳极氧化铝模板;[0009](2)采用化学原位聚合法将导电聚合物的单体聚合到步骤(1)得到的单层或双层锥型阳极氧化铝模板的孔壁上,所述导电聚合物的单体为吡咯、苯胺或噻吩;[0010](3)采用旋涂法将柔性高聚物的溶液旋涂到步骤(2)得到的表面附有导电聚合物的单层或双层锥型氧化铝模板上,然后放置在真空干燥箱中,真空条件下进行高温处理,所述柔性高聚物为聚甲基丙烯酸甲酯、聚苯乙烯、聚氨酯或聚丙烯腈;[0011](4)将带有铝基底的真空高温处理后的表面附有导电高聚物和柔性高聚物复合涂层的单层或双层锥型阳极氧化铝模板放入盐酸和氯化铜的混合液中去除铝基底;[0012](5)将步骤(4)得到的表面附有导电高聚物和柔性高聚物复合涂层的单层或双层锥型阳极氧化铝模板放置于磷酸水溶液中去除锥型阳极氧化铝模板,得到单层或双层规整微纳米锥阵列结构导电膜。[0013]其中,步骤(1)中制备单层锥形氧化铝模板时,反应溶液为1wt%h3po4和浓度为0.03‑0.3m c2h2o4混合液,氧化电压分别为200v,190v,180v,170v,150v,130v依次递减,对应的c2h2o4浓度分别为0.03m,0.05m,0.07m,0.1m,0.2m,0.3m依次递增,反应时间为10‑40min;制备双层锥形氧化铝模板的方法是将所述的单层锥形阳极氧化铝模板在0.1‑0.4m草酸溶液中阳极氧化0.5‑30min,反应温度为0~3℃。[0014]其中,步骤(2)的具体方法为:将表面附有锥型阳极氧化铝的铝基底浸入浓度为0.2‑0.4m的导电聚合物单体的水溶液中,磁力搅拌20‑35min,之后添加同等体积含有0.3‑0.7m对甲苯磺酸和0.3‑0.6m三氯化铁的混合水溶液,磁力搅拌条件下聚合时间40‑80min。[0015]优选的是,步骤(3)中,所述柔性高聚物的溶液的溶剂为n,n‑二甲基甲酰胺,溶质质量分数为10‑25wt%,旋涂机转速为500‑4000r/min,旋涂时间为10‑30s;真空干燥箱温度为80‑160℃,时间为1‑3.5h。[0016]优选的是,步骤(4)中,所述盐酸和氯化铜的混合溶液中盐酸的浓度为5‑25wt%,氯化铜的浓度为0.05‑0.15mol/l。[0017]优选的是,所述步骤(5)中,磷酸水溶液的质量分数为10‑30wt%,反应温度为20‑60℃。[0018]一种由上述制备方法制备的规整微纳米锥阵列结构导电膜,所述单层规整微纳米锥阵列结构导电膜的微纳米锥的直径为50nm‑500nm、高度为100nm‑20μm;所述双层规整微纳米锥阵列结构导电膜中,底层纳米柱的直径为50nm‑500nm、高度为100nm‑20μm,顶层纳米柱的直径为50nm‑100nm、高度为10nm‑1000nm。[0019]一种用上述规整微纳米锥阵列结构导电膜在制备互锁压阻传感器方面的应用,首先,取两片所述规整微纳米锥阵列结构导电膜,在两片导电膜有纳米锥一面的同侧边缘处,分别用导电银胶粘贴一条形导电电极,并于室温下自然烘干;再将上述两片导电膜的纳米锥面面对面放置,并使两个条形电极向同一方向伸出,然后进行封装,得到所述互锁压阻传感器。[0020]优选的是,所述规整微纳米锥阵列结构导电膜的大小为(1‑2)cm*(1‑2)cm;,所述条形导电电极为铜片、金片、钛片或铂片,或者是磁控溅射的铜、铂、钛或它们的复合涂层电极。[0021]其中,所述封装方法为用柔性胶带封装,所述柔性胶带为聚氯乙烯胶带或聚氨酯胶带。本发明以锥型阳极氧化铝为模板,采用原位聚合法和高聚物旋涂的方法,并于磷酸水溶液中溶解掉锥型阳极氧化铝的方法制备出规整微纳米锥阵列结构导电膜,进而采用互锁结构封装为互锁压阻传感器。[0022]本发明具有以下有益效果:[0023](1)本发明采用的单层或双层阳极氧化铝模板为孔洞垂直于铝基底且平行排列的六方连续结构,具有结构高度有序、大比表面积等特点,尺寸在纳米范围内可调,因此,制备的单层导电膜中纳米锥直径在50‑500nm、高度在100nm‑20μm范围内可调;双层分级结构导电膜中底层纳米柱的直径可以在50nm‑500nm、高度在100nm‑20μm,而顶层纳米柱的直径可以在50nm‑100nm、高度在0nm‑1000nm;[0024](2)本发明制备的规整微纳米锥阵列结构导电膜结构呈现以柔性高聚物为核、导电高聚物为壳的锥型阵列结构,兼具了导电聚合物的导电性和柔性高聚物的柔韧性,因此可用于制备柔性压力传感器;[0025](3)本发明的实施例制备的规整微纳米锥阵列结构导电膜的尺寸为1cm*1cm,厚度仅为1460nm(实施例1),为制备小型化传感器提供了基础;规整的纳米锥结构因其纳米尺寸和大比表面积使其对微小的弱压力更加敏感,使其制备的传感器具有超高灵敏度;[0026](4)采用互锁封装结构制备的互锁压阻传感器,互锁使纳米锥与纳米锥面对面相互接触,有效地增加了纳米锥之间的接触面积,进一步增加了传感器的灵敏度,使互锁压阻传感器具有低压、高灵敏度、高精度和小型化的优点。[0027](5)本发明采用模板法将导电高聚物和柔性聚合物相结合,该方法简单可行,制备薄膜高度规整,以柔性聚合物为核、导电高聚物为壳,呈锥型阵列结构,该导电膜同时具备导电高聚物的导电性以及柔性聚合物的柔韧特性,薄膜结构稳定。附图说明[0028]图1a是本发明的实施例1制备的单层微纳米锥阵列结构导电膜的sem图;[0029]图1b是本发明的实施例3制备的双微纳米锥阵列结构导电膜的sem图;[0030]图2a是本发明实施例1制备的单层微纳米锥阵列结构ppy薄膜的实物图;[0031]图2b为本发明实施例1制备的单层纳米锥阵列柔性导电高聚物ppy@pmma薄膜的实物图;[0032]图3是本发明的实施例1制备的互锁压阻传感器的分解结构示意图;[0033]图4是本发明实施例1制备的互锁压阻传感器的结构示意图;[0034]图5为本实施例1制备的单层微纳米锥阵列导电膜互锁结构压缩原理图;[0035]图6为本实施例2制备的的小孔间距的双层微纳米锥阵列导电膜互锁结构压缩原理图;[0036]图7为本实施例3制备的的大孔间距的双层微纳米锥阵列导电膜互锁结构压缩原理图;[0037]图8a是本发明的实施例1制备的样品的压阻测试图;[0038]图8b是本发明的实施例2制备的样品的压阻测试图;[0039]图8c是本发明的实施例3制备的样品的压阻测试图;[0040]图中:[0041]1、聚氯乙烯胶带 2、条形电极 3、规整微纳米锥阵列结构导电膜具体实施方式[0042]下面结合具体实施例对本发明的方法进行详细说明。[0043]在以下实施例进行前,先对铝片进行预处理和预氧化,具体方法为:[0044]将纯度为99.999%的高纯铝片在丙酮中超声清洗15min除去表面的油脂,随后用去离子水清洗,然后放置在1mol/l的naoh溶液中10min,除去表面上的自然氧化层,最后用去离子水清洗干燥;以干燥后的铝片为阳极,钛板作为阴极,在溶液体积比例为1:4的高氯酸和无水乙醇混合液中,在电压21v、温度0~5℃,进行5min的电化学抛光,得到表面平整的铝片。[0045]将预处理过的铝片作为阳极,钛板作为阴极,以含有0.03m草酸和1wt%磷酸的混合溶液(即,混合溶液中草酸和磷酸的浓度分别为0.03m和1wt%,以下同)为电解液进行第一次阳极氧化,氧化电压200v,温度为0~3℃,氧化时间为4h;将第一次氧化后的带有铝基底的氧化铝膜放置在含18g/l的cro3和6wt%h3po4的混合溶液中,反应温度为60℃,除掉生成的氧化铝,得到带有规整凹坑的铝片。[0046]以下实施例中所述的溶液,除特殊说明外,均为水溶液。[0047]下面通过具体实施例来进一步说明发明的技术方案。[0048]实施例1[0049]一种单层规整微纳米锥阵列结构导电膜的制备方法,包括按顺序进行的以下步骤:[0050](1)将上述带有规整凹坑的铝片,在与第一次阳极氧化条件相同的情况下再次进行第二次阳极氧化,氧化2min后,在5wt%的磷酸溶液中进行45min的化学腐蚀,化学腐蚀后,再次进行2min的阳极氧化,在5wt%的磷酸溶液中进行45min的化学腐蚀,最后,再进行2min的阳极氧化,在5wt%的磷酸溶液中进行90min的化学腐蚀,即可得到高度有序的单层锥形阳极氧化铝(aao)模板;[0051](2)将步骤(1)制备的aao模板浸泡在体积为10ml、浓度为0.3m的吡咯水溶液中,磁力搅拌30min(使用烧杯体积为25ml),使得吡咯水溶液能够充分地进入aao模板的孔洞中;再添加10ml含有0.5m掺杂剂对甲苯磺酸和0.45m氧化剂三氯化铁的混合水溶液,聚合60min,该过程也在磁力搅拌条件下进行;之后取出镀有聚吡咯的锥型阳极氧化铝模板,自然烘干;[0052](3)将20wt%的聚甲基丙烯酸甲酯溶液滴在步骤(2)得到的带有聚吡咯的锥型阳极氧化铝模板上,旋涂机转速为800/min,旋涂时间为30s;旋涂之后,放置到真空干燥箱中,真空状态下,温度设定在150℃,保持2h,之后自然冷却到室温;[0053](4)将步骤(3)得到的带有铝基底的单层锥型阳极氧化铝模板(表面附有导电高聚物和柔性高聚物复合涂层)在含10%盐酸和0.1mol/l氯化铜的混合溶液中去除铝基底;[0054](5)将步骤(4)得到的阳极氧化铝模板在30℃、20w%的磷酸溶液中反应除去锥型阳极氧化铝模板,得到单层规整微纳米锥阵列结构导电膜。[0055]该单层规整微纳米锥阵列结构导电膜的fesem图片见附图1a,其纳米锥高度为1460nm。截面显示纳米锥直径为从上到下逐渐增大的。该纳米锥结构的高度、直径均可以通过改变aao模板的尺寸实现直径在50‑500nm、高度在100nm‑20μm范围内连续可调。其中氧化时间与纳米锥高度的对应关系通过改变步骤(1)中第二次氧化时间进行调控,具体步骤(1)中第二次氧化时间为2min,氧化3次,对应的纳米锥高度为1460nm,通过改变氧化时间对纳米锥高度进行调控的具体参数见表1。[0056]表1第二次氧化时间与制备出的对应纳米锥的高度值[0057][0058]实施例2[0059]一种双层微纳米锥阵列结构导电膜的制备方法,包括按顺序进行的以下步骤:[0060](1)将带有规凹坑的铝片,在与第一次阳极氧化条件相同的情况下再次进行第二次阳极氧化,氧化2min后,在5wt%的磷酸溶液中进行15min的化学腐蚀,化学腐蚀后,再次进行2min的阳极氧化,在5wt%的磷酸溶液中进行15min的化学腐蚀,氧化和扩孔时间交替4次,第二次氧化结束;[0061](2)将二次氧化后的铝片,置于0.15m的草酸溶液中,氧化电压分别为100v,氧化时间为140s,之后于5wt%的磷酸溶液中进行30min的化学腐蚀后,得到双层锥形阳极氧化铝(aao)模板;[0062](3)将制备的aao模板浸泡在体积为10ml、浓度为0.3m的吡咯水溶液中,磁力搅拌30min(使用烧杯体积为25ml),使得吡咯水溶液能够充分地进入aao模板的孔洞中;再添加10ml含有0.5m掺杂剂对甲苯磺酸和0.45m氧化剂三氯化铁的混合水溶液,聚合60min,该过程也在磁力搅拌条件下进行;之后取出镀有聚吡咯的锥型阳极氧化铝模板,自然烘干;[0063](4)将20wt%的聚甲基丙烯酸甲酯溶液滴在步骤(2)得到的带有聚吡咯的锥型阳极氧化铝模板上,旋涂机转速为800/min,旋涂时间为30s;旋涂之后,放置到真空干燥箱中,真空状态下,温度设定在150℃,保持2h,之后自然冷却到室温;[0064](5)将带有铝基底的锥型阳极氧化铝模板在含10%盐酸和0.1mol/l氯化铜的混合溶液中去除未反应的铝基体,[0065](6)在30℃,20w%的磷酸溶液中反应除去锥型阳极氧化铝模板,得到双层规整微纳米锥阵列结构导电膜。[0066]该纳米锥阵列柔性导电高聚物薄膜呈现分级结构,在底层纳米锥的基础上,又长出约3‑4个顶层纳米锥底层纳米锥直径为215nm,能够实现分级纳米锥交叉互锁。小孔间距分级微纳米锥中底层纳米锥直径在50‑250nm、高度在100nm‑20μm范围内可调;顶层纳米柱的直径可以在50nm‑100nm、高度在0nm‑1000nm连续可调。[0067]实施例3[0068]一种大孔间距的双层规整微纳米锥阵列结构导电膜的制备方法,包括按顺序进行的以下步骤:[0069](1)将带有规凹坑的铝片,在与第一次阳极氧化条件相同的情况下再次进行第二次阳极氧化,氧化2min后,在5wt%的磷酸溶液中进行37.5min的化学腐蚀,化学腐蚀后,再次进行2min的阳极氧化,在5wt%的磷酸溶液中进行37.5min的化学腐蚀,氧化和扩孔时间交替4次,第二次氧化结束;[0070](2)将二次氧化后的铝片,置于0.15m的草酸溶液中,氧化电压分别为100v,氧化时间为140s,之后于5wt%的磷酸溶液中进行30min的化学腐蚀后,得到大孔间距分级结构aao模板;[0071](3)将制备的aao模板浸泡在体积为10ml、浓度为0.3m的吡咯水溶液中,磁力搅拌30min(使用烧杯体积为25ml),使得吡咯水溶液能够充分地进入aao模板的孔洞中;再添加10ml含有0.5m掺杂剂对甲苯磺酸和0.45m氧化剂三氯化铁的混合水溶液,聚合60min,该过程也在磁力搅拌条件下进行;之后取出镀有聚吡咯的锥型阳极氧化铝模板,自然烘干;[0072](4)将20wt%的聚甲基丙烯酸甲酯溶液滴在步骤(2)得到的带有聚吡咯的锥型阳极氧化铝模板上,旋涂机转速为800/min,旋涂时间为30s;旋涂之后,放置到真空干燥箱中,真空状态下,温度设定在150℃,保持2h,之后自然冷却到室温;[0073](5)在含10%盐酸和0.1mol/l氯化铜的混合溶液中去除未反应的铝基体,[0074](6)在30℃,20w%的磷酸溶液中反应除去锥型阳极氧化铝模板,得到大孔间距的双层规整微纳米锥阵列结构导电膜。[0075]该纳米锥阵列柔性导电高聚物薄膜的fesem图片见图1b,呈现分级结构,在大的纳米锥的基础上,又长出约3‑4个小的纳米锥,底层纳米锥的长度约为1.67um,直径约为325nm顶层纳米锥的长度约为264nm。大孔间距分级微纳米锥中底层纳米锥直径在250‑500nm、高度在100nm‑20μm范围内可调;顶层纳米柱的直径可以在50nm‑100nm、高度在0nm‑1000nm连续可调。[0076]以上3个实施例中,导电高聚物除了可以是聚吡咯外,还可采用聚苯胺或聚噻吩;柔性高聚物也可以是聚氨酯、聚苯乙烯、或聚丙烯腈。[0077]纳米锥阵列导电高聚物实物图分析[0078]图2a所示为纳米锥阵列ppy导电高聚物薄膜的实物图,可以看出,纳米锥阵列导电高聚物ppy薄膜表面有很多裂纹,导致无法形成完整的导电网络,而且,由于机械性能差,ppy薄膜在压缩后不能回复到原状。[0079]相比之下,参见图2b所示的本发明实施例1制备的纳米锥阵列柔性导电高聚物ppy@pmma的实物图,从图中可以看出,薄膜是完整的导电薄膜,表面没有裂纹出现,图片显示ppy@pmma具有良好的柔韧性,可以自由弯曲,这为制备柔性传感器提供了良好的基础。由此可见,pmma层的引入改善了ppy薄膜的柔韧性能,使其具有弹性恢复性能,因此可以用来制作柔性压力传感器。[0080]实施例4互锁压阻传感器的制备[0081]参见图3,首先用导电银胶将条形电极2与规整微纳米锥阵列结构导电膜2的纳米锥面的一侧粘接,并于室温状态下自然烘干(时间约为12h),其中规整微纳米锥阵列结构导电膜尺寸为1cm*1cm,铜片电极大小为50mm*2mm;再将两片粘接有铜片电极的规整微纳米锥阵列结构导电膜的纳米锥面面对面放置,然后用聚氯乙烯胶带1进行封装,即可得到互锁压阻传感器,其中聚氯乙烯胶带尺寸为1.5cm*1.5cm。制备好的互锁压阻传感器如图4所示。[0082]压缩机理的分析[0083]参见图5,采用实施例1制备的单层微纳米锥阵列结构导电膜制备的互锁压阻传感器,当未施加压力时,单层微纳米锥以互锁结构相互交叉接触,随着压力的增加,第一阶段是微纳米锥发生位移,接触面积增加;第二阶段微纳米锥的压缩变形。[0084]参见图6,采用实施例2制备的小孔间距的双层微纳米锥结构导电膜组装的互锁传感器,当未施加压力时,双层微纳米锥以互锁结构相互交叉接触,随着压力的增加,第一阶段是双层微纳米锥发生位移,底层微纳米锥的接触面积增加;第二阶段是顶层微纳米锥的挤压变形,接触面积进一步增加;第三个阶段是双层微纳米锥的压缩变形。[0085]参见图7,采用实施例2制备的大孔间距的双层微纳米锥结构导电膜组装的互锁传感器,当未施加压力时,顶层微纳米锥以互锁结构相互交叉接触,随着压力的增加,第一阶段是顶层微纳米锥的挤压变形,接触面积增加;第二阶段是顶层微纳米锥的压缩变形;第三个阶段是底层微纳米锥的压缩变形。[0086]互锁压阻传感器灵敏度分析[0087]图8a‑c是分别是由实施例1‑3制备的纳米锥阵列柔性导电高聚物薄膜制备的互锁压阻传感器的压阻测试图,图中显示,其电阻变化率随着压强的增大而增加。灵敏度计算公式为:[0088][0089]其中,s为灵敏度,p为压强。[0090]再根据灵敏度计算公式计算出灵敏度。[0091]图8a分析可知,当压强为0.5kpa时,实施例1制备的纳米锥阵列ppy@pmma导电膜组装成的互锁压阻传感器的灵敏度为100.86kpa‑1,量程范围为0‑5kpa,灵敏度值远大于现有研究报道的传感器灵敏度数值;[0092]图8b分析可知,当压强为0.5kpa时,实施例2制备的纳米锥阵列ppy@pmma导电膜组装成的互锁压阻传感器的灵敏度为58.52kpa‑1,量程范围为0‑12kpa,灵敏度值大于现有研究报道的传感器灵敏度数值;[0093]图8c分析可知,当压强为0.5kpa时,实施例3制备的纳米锥阵列ppy@pmma导电膜组装成的互锁压阻传感器的灵敏度为43.39kpa‑1,灵敏度值大于现有研究报道的传感器灵敏度数值,量程范围为0‑21kpa,远大于同尺度微纳米结构传感器的有效量程。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122873.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

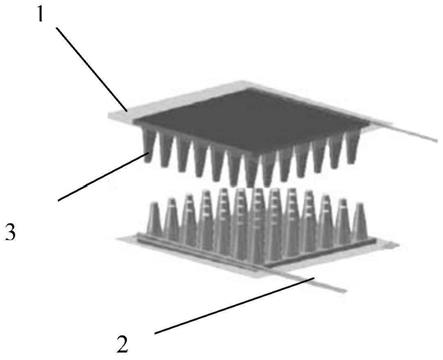

返回列表