一种MEMS器件的盲孔结构的制作方法

- 国知局

- 2024-07-27 12:38:38

一种mems器件的盲孔结构技术领域1.本发明属于微机电系统技术领域,尤其涉及一种mems器件的盲孔结构。背景技术:2.微机电系统也叫做微电子机械系统、微系统、微机械等,指尺寸在几毫米乃至更小的高科技装置。微机电系统其内部结构一般在微米甚至纳米量级,是一个独立的智能系统。微机电系统是在微电子技术基础上发展起来的,融合了光刻、腐蚀、薄膜、liga、硅微加工、非硅微加工和精密机械加工等技术制作的高科技电子机械器件。3.当mems器件内部产生周期性相对运动时,大质量的可动结构由于自身惯性和腔体内气体存在,会产生一定程度的简谐振动,简谐振动的衰减因子通常反映了器件的阻尼大小,当简谐振动衰减过快即阻尼过大情况下,器件的振动模态受到极大抑制,其输出信号会有较大衰减;当简谐振动衰减过缓即阻尼过小情况下,器件的干扰模态不能得到有效抑制,虽然输出信号得到提高,但频响范围受到压缩。同时,过小的阻尼会引起系统的共振且衰减缓慢,最终导致传感器敏感单元运动幅度过大导致可动结构的损坏。4.中国专利(cn201710804342.2)公开了一种mems器件的封装方法,包括在第一衬底的第一表面上刻蚀形成盲孔;在所述盲孔内制作形成导电柱;在所述第一表面上制作形成第一布线层,所述第一布线层与所述导电柱接触;对所述第一衬底的与所述第一表面相对的第二表面进行刻蚀,直至使所述盲孔成为通孔且使所述导电柱暴露;在所述第一布线层上制作形成第一键合环;在第二衬底上制作形成mems器件以及与所述mems器件连接的器件导出线;在所述第二衬底上制作形成第二键合环,所述第二键合环与所述器件导出线连接;键合所述第一键合环和所述第二键合环。5.目前,将mems器件设计成三明治结构,三明治结构的上、下两层为固定极板,中间层为可动极板,可动极板在垂直方向做简谐振动,通过在可动极板上制作通孔,改善了器件可动结构的动态特性,但此方法在改善系统阻尼的同时,降低了可动结构的整体刚度。技术实现要素:6.本发明的目的在于:为了解决mems器件使用三明治结构,并在可动极板上制作通孔,导致器件整体刚度低、阻尼特性差、输出灵敏度低的问题,而提出的一种mems器件的盲孔结构。7.为了实现上述目的,本发明采用了如下技术方案:一种mems器件的盲孔结构,其包括:8.器件本体,其由衬底、器件层和盖板自下而上堆叠形成,所述器件本体内开设有多个盲孔,多个所述盲孔分布在所述器件层与所述衬底的交汇处,多个所述盲孔分布在所述器件层与所述盖板的交汇处;9.xy轴止挡,其穿过所述器件层上的xy止挡通孔,所述xy轴止挡的两端分别抵住所述盖板和所述衬底;10.z轴止挡,其设于所述盖板上,且所述z轴止挡位于所述盖板和所述器件层之间。11.作为上述技术方案的进一步描述:12.多个所述盲孔开设在所述器件层的上表面和下表面上,所述盲孔的开口分别朝向所述盖板和所述衬底。13.作为上述技术方案的进一步描述:14.多个所述盲孔开设在所述盖板上和所述衬底上,所述盲孔的开口朝向所述器件层。15.作为上述技术方案的进一步描述:16.所述xy止挡通孔的形状与所述盲孔的形状相同。17.作为上述技术方案的进一步描述:18.所述盲孔的形状包括但不限于方形孔、圆形孔、三角形孔和六边形孔。19.作为上述技术方案的进一步描述:20.所述器件本体由以下步骤制作:21.1)器件层背面刻蚀:选用300μm厚度soi圆片,rie刻蚀z轴止挡,刻蚀深度2‑3μm,制作z轴限位间隙;22.2)xy轴止挡刻蚀和阻尼间隙刻蚀:器件层背面热氧化工艺制备200nm厚度的sio2热氧层,喷涂光刻胶,光刻显影,湿法腐蚀刻蚀器件层与衬底的阻尼间隙,阻尼间隙为5μm;23.3)器件层背面rie刻蚀:rie干法刻蚀器件层背面盲孔,盲孔深度80μm,采用rie干法刻蚀,留出xy轴止挡间隙,完全释放可动结构间隙;24.4)硅‑硅键合:衬底与器件层硅‑硅键合;25.5)器件层正面rie刻蚀:rie干法刻蚀器件层正面盲孔,盲孔深度30μm,采用rie干法刻蚀并精确释放xy轴止挡;26.6)盖板制作:rie干法刻蚀深度2‑3μm,制作z轴止挡,浅槽刻蚀,深度2μm,预留可动结构层与盖板间隙;27.7)硅‑硅键合:盖板与器件层硅‑硅键合。28.作为上述技术方案的进一步描述:29.热氧化工艺流程为高温干氧‑湿氧‑干氧,时间60min,温度1180℃,湿氧水温95℃。30.作为上述技术方案的进一步描述:31.所述器件本体由以下步骤制作:32.1)衬底刻蚀:除xy轴止挡外其他区域,采用rie干法刻蚀,制作盲孔阵列,盲孔深度80μm;33.2)器件层背面刻蚀:器件层选用300μm厚度soi圆片,采用湿法刻蚀对器件层背面除xy轴止挡外其他区域进行刻蚀,刻蚀深度5μm;34.3)硅‑硅键合:衬底与器件层硅‑硅键合;35.4)drie深硅刻蚀:采用drie工艺对器件层正面刻蚀,完全释放可动结构和xy轴止挡;36.5)盖板制作:除xy轴止挡外其他区域,采用rie干法刻蚀,制作盲孔阵列,盲孔深度80μm;37.6)硅‑硅键合:盖板与器件层硅‑硅键合。38.综上所述,由于采用了上述技术方案,本发明的有益效果是:39.1、本发明中,通过在器件层的上表面和下表面上制作盲孔,改善了接触界面的阻尼情况,以得到更大的频率响应和输出信号,输出灵敏度高,并保持器件层的整体刚度,提升了器件整体动态性能,延长了器件工作寿命。40.2、本发明中,通过在衬底和盖板上制作盲孔,改善了挤压界面的阻尼,使器件具有10倍量程抗过载能力,提升了器件整体动态性能,延长了器件工作寿命。附图说明41.图1为一种mems器件的盲孔结构的实施例一结构示意图。42.图2为一种mems器件的盲孔结构的实施例二结构示意图。43.图3为一种mems器件的盲孔结构中器件层的实施例一结构示意图。44.图4为一种mems器件的盲孔结构的器件层的实施例二结构示意图。45.图5为一种mems器件的盲孔结构的器件层的实施例三结构示意图。46.图6为一种mems器件的盲孔结构的器件层的实施例四结构示意图。47.图例说明:48.1、器件本体;2、衬底;3、器件层;4、盖板;5、盲孔;6、xy轴止挡;7、xy止挡通孔;8、z轴止挡。具体实施方式49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。50.请参阅图1‑6,本发明提供一种技术方案:一种mems器件的盲孔结构,包括:51.器件本体1,其由衬底2、器件层3和盖板4自下而上堆叠形成,所述器件本体1内开设有多个盲孔5,多个所述盲孔5分布在所述器件层3与所述衬底2的交汇处,多个所述盲孔5分布在所述器件层3与所述盖板4的交汇处;52.xy轴止挡6,其穿过所述器件层3上的xy止挡通孔7,所述xy轴止挡6的两端分别抵住所述盖板4和所述衬底2;53.z轴止挡8,其设于所述盖板4上,且所述z轴止挡8位于所述盖板4和所述器件层3之间;54.多个所述盲孔5开设在所述器件层3的上表面和下表面上,所述盲孔5的开口分别朝向所述盖板4和所述衬底2,通过在器件层3的上表面和下表面上制作盲孔5,改善了接触界面的阻尼情况,以得到更大的频率响应和输出信号,并保持器件层3的整体刚度,提升了器件整体动态性能,延长了器件工作寿命;55.多个所述盲孔5开设在所述盖板4上和所述衬底2上,所述盲孔5的开口朝向所述器件层3,通过在衬底2和盖板4上制作盲孔5,改善了挤压界面的阻尼,使器件具有10倍量程抗过载能力,提升了器件整体动态性能,延长了器件工作寿命;56.所述xy止挡通孔7的形状与所述盲孔5的形状相同;57.所述盲孔5的形状包括但不限于方形孔、圆形孔、三角形孔和六边形孔;58.所述器件本体1由以下步骤制作:59.1)器件层3背面刻蚀:选用300μm厚度soi圆片,rie刻蚀z轴止挡8,刻蚀深度2‑3μm,制作z轴限位间隙;60.2)xy轴止挡6刻蚀和阻尼间隙刻蚀:器件层3背面热氧化工艺制备200nm厚度的sio2热氧层,喷涂光刻胶,光刻显影,湿法腐蚀刻蚀器件层3与衬底2的阻尼间隙,阻尼间隙为5μm;61.3)器件层3背面rie刻蚀:rie干法刻蚀器件层3背面盲孔5,盲孔5深度80μm,采用rie干法刻蚀,留出xy轴止挡6间隙,完全释放可动结构间隙;62.4)硅‑硅键合:衬底2与器件层3硅‑硅键合;63.5)器件层3正面rie刻蚀:rie干法刻蚀器件层3正面盲孔5,盲孔5深度30μm,采用rie干法刻蚀并精确释放xy轴止挡6;64.6)盖板4制作:rie干法刻蚀深度2‑3μm,制作z轴止挡8,浅槽刻蚀,深度2μm,预留可动结构层与盖板4间隙;65.7)硅‑硅键合:盖板4与器件层3硅‑硅键合;66.热氧化工艺流程为高温干氧‑湿氧‑干氧,时间60min,温度1180℃,湿氧水温95℃;67.所述器件本体1由以下步骤制作:68.1)衬底2刻蚀:除xy轴止挡6外其他区域,采用rie干法刻蚀,制作盲孔5阵列,盲孔5深度80μm;69.2)器件层3背面刻蚀:器件层3选用300μm厚度s0i圆片,采用湿法刻蚀对器件层3背面除xy轴止挡6外其他区域进行刻蚀,刻蚀深度5μm;70.3)硅‑硅键合:衬底2与器件层3硅‑硅键合;71.4)drie深硅刻蚀:采用drie工艺对器件层3正面刻蚀,完全释放可动结构和xy轴止挡6;72.5)盖板4制作:除xy轴止挡6外其他区域,采用rie干法刻蚀,制作盲孔5阵列,盲孔5深度80μm;73.6)硅‑硅键合:盖板4与器件层3硅‑硅键合。74.工作原理:当器件本体1内部产生周期性运动时,器件层3在盖板4和衬底2之间活动,器件层3在垂直方向做简谐振动,z轴止挡8对器件层3在垂直方向上具有限位作用,xy轴止挡6对器件层3在x轴和y轴方向上具有限位作用,器件层3和盖板4之间的气体冲击在盲孔5内,对器件层3具有均匀的阻尼作用,器件层3和衬底2之间的气体冲击在盲孔5内,对器件层3具有均匀的阻尼作用。75.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122882.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

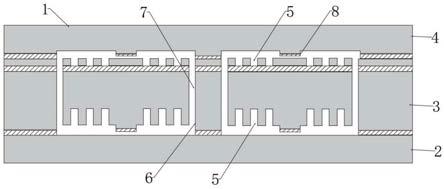

返回列表