一种基于共晶键合工艺的谐振式差压传感器的设计制作方法

- 国知局

- 2024-07-27 12:47:39

1.本发明涉及硅谐振压力传感器领域,尤其涉及一种硅谐振差压传感器的设计制作方法,具体为一种基于共晶键合工艺的谐振式差压传感器的设计制作方法。背景技术:2.微机电系统(mems,micro-electro-mechanical system),是在微电子技术基础之上发展起来的一门前沿交叉学科,其结合了芯片的电气和机械可动结构两种特性,利用体硅加工和表面加工两种mems加工技术在微小的尺度上实现与外界电、热、光、声、力等信号的相互作用,因此mems技术广泛地应用在现代传感器技术之中。谐振式mems差压传感器基于谐振器的谐振频率随差压改变的原理,通过检测谐振器的谐振频率即可实现差压的测量,广泛地应用在石油勘探、工业控制、航空航天等领域,具有精度高、长期稳定性好、数字化输出、抗干扰能力强等优良特性。3.谐振式差压传感器主要采用谐振器与压力敏感膜一体化的结构,将谐振器放置在压力敏感膜上,压力敏感膜在受到差压时,谐振器因受到应力进而引起谐振频率的变化,通过闭环控制电路检测谐振频率反推出差压的大小。由于谐振频率作为直接反映被测量差压大小的直接变量,谐振器的谐振频率应该只受差压的影响,所以为了避免外界影响因素例如温度、湿度、灰尘、气压对谐振频率的影响,对谐振器进行真空封装非常有必要。此外真空封装可以保证谐振式差压传感器具有较高的q值,可以使谐振式差压传感器具有较高的检测分辨率以及较快的系统响应速度。4.在现有谐振式差压传感器真空封装技术中,日本横河电机株式会社采用选择性外延生长和牺牲层选择性刻蚀实现对谐振器的真空密封,该工艺复杂缺乏灵活性,实现起来难度较大;美国威斯康星大学和honeywell采用lpcvd沉积多晶硅和牺牲层释放等工艺实现对多晶硅双端固支梁的真空密封,该工艺需要考虑衬底对于多晶硅的粘附性问题,此外多晶硅在材料老化、滞后、疲劳、蠕变、屈服等方面性能都不如单晶硅;荷兰特温特大学采用硅硅键合等工艺实现对谐振器的真空封装,然而硅硅键合对圆片的平整度粗糙度以及在键合时的温度条件相当苛刻,实现起来相对困难。因此本发明提出一种基于共晶键合工艺的谐振式差压传感器设计与制作。技术实现要素:5.(一)要解决的技术问题6.本发明的主要目的是提供一种基于共晶键合工艺的谐振式差压传感器的设计制作方法,在实现差压测量的基础之上,保证谐振式差压传感器具有良好的性能。7.(二)技术方案8.本发明提供一种基于共晶键合工艺的谐振式差压传感器的设计制作方法。9.一种基于共晶键合工艺的谐振式差压传感器的设计制作方法,包括:10.步骤s1:对谐振式差压传感器三维模型进行构建;11.步骤s2:对谐振式差压传感器三维模型进行有限元仿真,解决模态干扰和双谐振器灵敏度匹配的问题;12.步骤s3:进行谐振式差压传感器光刻掩模版的绘制;优选地,在mems pro中进行谐振式差压传感器光刻掩模版的绘制;13.步骤s4:利用光刻、drie和hf释放工艺在一片soi上制作谐振器、压力敏感膜、引线孔和电极结构;14.步骤s5:采用共晶键合工艺将纯硅片与加工完成的soi进行真空封装,得到共晶键合后的圆片;15.步骤s6:共晶键合后的圆片正面刻蚀出压力敏感膜的区域,得到传感器芯片;16.步骤s7:利用阳极键合将步骤s6所得到的传感器芯片与玻璃进行组装。17.具体地,本发明提供了一种基于共晶键合工艺的谐振式差压传感器的设计制作方法,包括:步骤s1:对谐振式差压传感器三维模型进行构建;步骤s2:对谐振式差压传感器三维模型进行有限元仿真,解决模态干扰和双谐振器灵敏度匹配的问题;步骤s3:在mems pro中进行谐振式差压传感器光刻掩模版的绘制;步骤s4:利用光刻、drie和hf释放等工艺在一片soi上构建谐振器、压力敏感膜、引线孔和电极结构;步骤s5:采用共晶键合工艺将纯硅片与加工完成的soi进行真空封装;步骤s6:共晶键合后的圆片正面刻蚀出压力敏感膜的区域。步骤s7:利用阳极键合将真空封装后的传感器芯片与玻璃bf33进行组装;步骤s8:对传感器芯片进行组装。18.优选地,所述步骤s1包括:子步骤s1a:对第一谐振器和第二谐振器位于压力敏感膜上不同位置进行有限元仿真,调整双谐振器的位置达到灵敏度互相匹配的目的;子步骤s1b:对不同压力敏感膜厚度的条件下,谐振式差压传感器差压灵敏度的变化进行仿真,确定压力敏感膜的厚度;子步骤s1c:通过对传感器静压灵敏度的仿真优化谐振式差压传感器结构的几何对称设计。19.优选地,所述步骤s2包括:在谐振式差压传感器的工作量程范围内(差压范围为-100kpa~100kpa,静压范围为10kpa~350kpa)对其差压特性和静压特性进行有限元仿真,便于与后续测试结果相互验证。20.优选地,所述步骤s4包括:子步骤s4a:采用zno和az4620光刻胶组成的复合掩模对soi衬底层进行两次drie,形成引线孔和压力敏感膜;子步骤s4b:采用zno和az4620光刻胶组成的复合掩模对soi器件层进行两次drie,形成谐振器和电极;子步骤s4c:利用气态hf对h型谐振梁下面的埋氧层进行释放。21.优选地,所述步骤s5包括:子步骤s5a:在纯硅片的背面溅射一定厚度的cr/au,作为共晶键合的中间层;子步骤s5b:将加工完成的soi与纯硅片放入suss sb6e键合机中,构成一定的键合体系,将腔室抽真空,施加一定的压力温度,使两个圆片键合。22.优选地,所述步骤s7包括:子步骤s7a:利用激光加工在玻璃bf33上切割一个导气孔;子步骤s7b:将玻璃bf33与制作完成后的传感器芯片放入键合机中施加压力、温度和电压进行阳极键合。23.优选地,所述步骤s8包括:将传感器芯片的玻璃bf33组装层通过硅橡胶固定在可伐合金底座,可伐合金底座加工一个通孔用来连接其中一个压力源,传感器芯片衬底层上的电极通过金线与可伐合金底座上的引脚互联。24.优选地,还包括:在金属管帽的顶部加工一个通孔用来连接另一个压力源,加工后的金属管帽与可伐合金底座焊接密封,这样两个压力源之间可以相互隔绝。25.(三)有益效果26.本发明通过共晶键合工艺实现soi和硅片之间的键合,实现对谐振器的真空封装,保证谐振器工作在真空环境中,降低工艺复杂度。此外本发明通过合理的设计使谐振式差压传感器所受到的静压误差非常小,提高谐振式差压传感器的测量精度。附图说明27.图1谐振式差压传感器原型;28.图2h型双端固支梁尺寸示意图;29.图3soi器件层结构示意图;30.图4本发明所设计的谐振式差压传感器的三维结构示意图;31.图5本发明所设计的谐振式差压传感器的组装方式示意图;32.图6本发明所设计的谐振式差压传感器工艺流程图;33.图7本发明所设计的谐振式差压传感器背面结构示意图。34.其中:35.100-传感器敏感单元;130-衬底层;120-埋氧层;110-器件层;140-第一谐振器;150-第二谐振器;132-第一压力敏感膜;221-第二压力敏感膜;131-引线孔;151、152、153、154、155、156、157、158-电极;200-封装盖板;210-玻璃层;220-硅层。具体实施方式36.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。37.本发明所设计的谐振式差压传感器的谐振器为h型双端固支梁,构建双谐振器位于压力敏感膜的不同的应力区域,在这里双谐振器我们分别称之为第一谐振器和第二谐振器,将第一谐振器放置在压力敏感膜的中间,将第二谐振器放置在压力敏感膜的边上,压力敏感膜中间区域和膜边区域无论在压力敏感膜向上形变或者向下形变,其膜上的h型谐振梁所受到的应力都是相反的。如图5所示,当第一敏感膜受的的应力(p1)大于第二敏感膜受到的应力(p2)时,压力敏感膜中间区域为拉应力区域,此时第一谐振梁受到拉应力使谐振频率增大;压力敏感膜边区域为压应力区域,此时第二谐振梁受到压应力使谐振频率减小。当第一敏感膜受的的应力(p1)小于第二敏感膜受到的应力(p2)时,压力敏感膜中间区域为压应力区域,此时第一谐振梁受到压应力使谐振频率减小;压力敏感膜边区域为拉应力区域,此时第二谐振梁受到拉应力使谐振频率增大。利用双谐振器的频率差分输出用来表征差压的大小,一方面增大了谐振式差压传感器的灵敏度,另一方面由于双谐振器的理论设计是一样的,所以其受温度和静压的影响理论上是一样的,但实际双谐振器在工艺制造的过程中会产生偏差,所以双谐振器不是完全一样的,但是差分输出仍然可以很大程度上降低温度和静压误差。38.基于共晶键合工艺的谐振式差压传感器的设计方法,包括:39.步骤s1:对谐振式差压传感器三维模型进行构建;40.步骤s2:对谐振式差压传感器三维模型进行有限元仿真,解决模态干扰和双谐振器灵敏度匹配的问题;41.步骤s3:进行谐振式差压传感器光刻掩模版的绘制。优选地,在mems pro中进行谐振式差压传感器光刻掩模版的绘制。42.其中,所述步骤s1包括:子步骤s1a:对第一谐振器和第二谐振器位于压力敏感膜上不同位置时的差压灵敏度进行有限元仿真,调整双谐振器的位置达到灵敏度互相匹配的目的;子步骤s1b:对不同压力敏感膜厚度的条件下,谐振式差压传感器差压灵敏度的变化进行仿真,确定压力敏感膜的厚度;子步骤s1c:通过对传感器静压灵敏度的仿真优化谐振式差压传感器结构的几何对称设计。43.步骤s2包括:利用ansys软件在谐振式差压传感器的工作量程范围内对其差压特性和静压特性进行有限元仿真;其中,谐振式差压传感器的工作量程范围包括差压范围和静压范围,差压范围为-100kpa~100kpa,静压范围为10kpa~350kpa。44.本发明所提供的谐振式差压传感器设计原型如图1所示,其利用谐振器的谐振频率与差压具有相关性,利用soi衬底层作为压力敏感膜,利用soi器件层用来构建谐振器,soi埋氧层作为电绝缘层和锚点,纯硅片作为真空封装的密封盖。将谐振器的长度设置为1140um,宽度设置为12um,中间连接块长36um,宽12um,如图2所示。经过理论计算其固有频率为69.48khz。压力敏感膜的尺寸设置为7000um×7000um,器件层上电极的尺寸为1000um×1000um,soi衬底层引线孔直径600um。通过在soi衬底层刻蚀背孔的方式解决传感器真空封装对于引线互联的问题。45.如图1-7所示,谐振式差压传感器的结构包括:传感器敏感单元100,传感器敏感单元soi由器件层110、埋氧层120、衬底层130构成。在衬底层上有第一压力敏感膜132和引线孔131。器件层110上具有第一谐振器140、第二谐振器150,第一谐振器140和第二谐振器150分别位于压力敏感膜的中间和边缘区域。第一谐振器140和第二谐振器150两个谐振器分别通过位于埋氧层120上的锚点耦合到衬底层130上。传感器的封装盖板200,传感器的封装盖板由硅层220和玻璃层210构成,硅层220上有第二压力敏感膜221。传感器敏感单元与封装盖板通过共晶键合实现真空封装,玻璃与硅片通过阳极键合实现连接。46.对于谐振式差压传感器,静压将会导致受帽保护的隔膜的截面变形,该变形将会使谐振梁的谐振频率发生偏移,为了使环境压力的一阶影响对每个谐振器是一样的,其差频输出后静压的影响会极大地降低。因此在器件层结构设计时,本发明将第一谐振器和第二谐振器的电极以及电气连接部分大小形状设计成几何对称的结构,如图3-4所示。两个谐振器除了位于压力敏感膜的位置不同之外,其锚点和电极151、152、153、154、155、156、157、158都呈几何对称。47.在谐振器的设计中,还需要通过有限元分析不断调节第一谐振器和第二谐振器在压力敏感膜上的位置,达到第一谐振器和第二谐振器灵敏度互相匹配的目的,双谐振器灵敏度匹配将会使本发明的谐振式差压传感器具有更好的差分输出和静压补偿性能,最终确定双谐振器分别处于压力敏感膜上1100um和-2760um的位置。48.本发明提供的谐振式差压传感器的制作方法如图6所示。49.步骤a:准备一片soi,其衬底层为300um,埋氧层为2um,器件层为40um,清洗干净后正面溅射cr保护器件层;50.步骤b:采用zno和az4620光刻胶组成的复合掩模深刻蚀(drie)soi衬底层。该步骤需要进行两次刻蚀,第一次刻蚀时,光刻胶作为刻蚀掩模,刻蚀图形为引线孔,刻蚀深度为170um,第一次刻蚀完成之后,使用丙酮酒精去掉光刻胶掩模;第二次刻蚀时,zno作为刻蚀掩模,刻蚀图形为引线孔和压力敏感膜,刻蚀深度为150um,第二次刻蚀完成之后,使用nh4cl溶液去掉zno掩模,经过两次刻蚀,压力敏感膜刻蚀到纵向150um的位置,而引线孔则由于刻蚀自停止刻蚀到埋氧层;51.步骤c:采用zno和az4620光刻胶组成的复合掩模深刻蚀(drie)soi器件层,刻蚀出谐振梁。该步骤需要经过两次刻蚀,第一次刻蚀时,光刻胶作为刻蚀掩模,刻蚀图形为隔离槽,刻蚀深度为35um,第一次刻蚀完成之后,使用丙酮酒精去掉光刻胶掩模;第二次刻蚀时,zno作为刻蚀掩模,刻蚀图形为隔离槽和谐振器以及电极,刻蚀深度为10um,第二次刻蚀完成之后,使用nh4cl溶液去掉zno掩模,经过两次刻蚀,谐振器和电极刻蚀到纵向10um的位置,而隔离槽则由于刻蚀自停止刻蚀到埋氧层;52.步骤d:气态hf释放谐振梁,这里采用两步法释放谐振梁,使用气态hf除去谐振梁处的埋氧层,然后使用异丙醇带走表面的水汽,循环数次完成谐振器的释放;53.步骤e:准备一片300um的p型(100)晶相硅片,清洗干净;54.步骤f:在硅片的背面溅射金属层30nmcr和50nmau;55.步骤g:将溅射了金属的硅片与soi共晶键合,在键合之前需要使用气态hf除去soi器件层表面的自然氧化层,共晶键合采用三明治键合体系,在soi和硅片的上方和下方均加一片硅片,保证整个圆片区域受力均匀;56.步骤h:采用zno掩模将共晶键合后的片子正面drie刻蚀270um,刻蚀出另一压力源的作用区域;57.步骤i:使用气态hf刻蚀soi背面引线孔所在区域的埋氧层;58.步骤j:使用硬掩模在引线孔中溅射电极;59.步骤k:准备1000um的玻璃bf33,采用激光加工工艺切割半径800um的圆孔作为导压孔;60.步骤l:将玻璃bf33和制作好的硅片进行单芯片阳极键合。61.谐振式差压传感器芯片在完成流片之后,还需要对其进行组装,对于谐振式差压传感器的组装,我们需要将压力敏感膜上下两个压力源相互隔绝,此外还要保证其与外界的电学连接。因此本发明提供了如图5所示的组装方式,传感器芯片通过硅橡胶与可伐合金的底座相连接,可伐合金底座上加工一个压力通孔,连接一个压力源,soi衬底层上的电极连接引线到可伐合金底座上的引脚上,引脚实现外界与金属管帽内传感器芯片的电学连接,金属帽与可伐合金底座焊接在一起实现密封,金属帽上加工一个通孔连接到另外一个压力源。62.至此,已经结合附图对本发明实施例进行了详细描述。依据以上描述,本领域技术人员应当对本发明的谐振式差压传感器的设计与制作有了清楚的认识。63.需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各元件的定义并不仅限于实施例中提到的各种方式,本领域普通技术人员可对其进行简单地更改或替换,例如:64.(1)实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本发明的保护范围;65.(2)上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。66.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123622.html

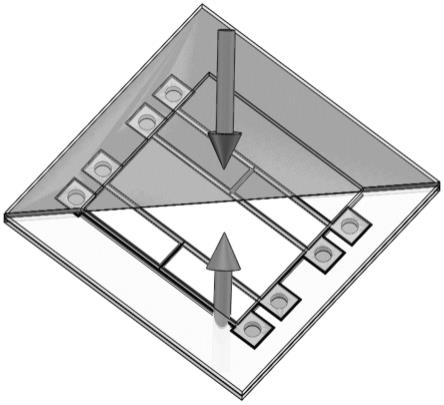

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。