异形排布的多气份原子气室封装方法、产品及使用方法与流程

- 国知局

- 2024-07-27 12:52:27

1.本发明属于光学精密加工技术领域,更具体地,涉及一种异形排布的多气份原子气室封装方法、产品及使用方法,涉及一种异形排布阵列的高密封多气份原子气室封装方法、产品及使用方法。背景技术:2.原子气室作为芯片原子钟、原子磁力计以及陀螺仪等量子传感器件的重要组成部分,可被广泛应用于单兵作战、抗阻塞的gps定位系统、网络传输的同步加密和通信网络同步等方面。随着现代科技的不断发展,对量子传感器件小体积、低功耗的需求愈加强烈。采用mems微加工技术制备的原子气室极大的减小了量子传感器件物理系统的体积以及降低了与其他光学原件配合的难度。3.制备原子气室的过程中,原子气室网孔在硅晶圆上的排布方式至关重要,传统的mems气室的排布方式是网孔均匀的分布在硅晶圆上,该种排布方式使得硅晶圆在键合过程中每个网孔发生的形变以及受到的力几乎一致,不能达到增强阳极键合质量的目的。除此之外,原子气室内部需要填充用于抑制线性温度频移的混合缓冲气体,由于不同方向的频移是由不同频移系数的缓冲气体原子或分子引起的,当易极化的缓冲气体原子或分子与不易极化的缓冲气体的原子或分子以一定的比例混合在一起,对抑制线性温度频移有着重要的作用。针对多气份原子气室,本发明提出了几种不同的缓冲气体的充制比例。4.制备原子气室最关键的步骤之一即为实现硅晶圆与玻璃之间的紧密结合,最广泛的实现硅-玻璃键合的方法即为阳极键合,键合时将硅-玻璃加热到100~500℃,硅晶圆接电源正极,玻璃接电源负极,在200~1000v电压作用下,玻璃中的na+向电源负极方向漂移,在紧邻硅晶圆的玻璃表面形成宽度为几微米的耗尽层。耗尽层带有负电荷,硅晶圆与玻璃片之间存在非常大的静电吸引力,使硅晶圆和玻璃紧密结合在一起。对阳极键合设备升温、加热硅晶圆与玻璃片、对硅晶圆和玻璃片上施加电压,均可促进玻璃与硅晶圆中离子的运动,在耗尽层形成更大的静电吸引力,在紧密接触的硅晶圆-玻璃表面发生化学反应,形成牢固的化学键,如si-o-si键等,实现高密封的原子气室。此外,键合过程中阴极的形状也会影响键合效果,常用的有点接触电极以及双平行板电极。点接触电极的键合界面不会产生空隙,双平行板电极键合界面有部分孔隙,键合速率比点接触电极要高,但点电荷的键合效率远低于双平行板电极。阴极采用石墨材质的十字形线电极进行阳极键合,不仅减少了键合界面空隙的产生,而且相对点电极键合提高了键合速率。5.针对原子气室制备过程中遇到的阳极键合质量不高以及气室内部缓冲气体充制比例问题,为了增加键合强度,抑制原子气室内部线性温度频移,亟待提出一种基于异形排布阵列的高密封多气份原子气室封装方法。技术实现要素:6.针对现有技术的以上缺陷或改进需求,本发明提供了一种异形排布阵列的高密封多气份原子气室封装方法及产品,其中结合硅晶圆自身的特征及其与玻璃键合的工艺特点,相应设计了一种异形排布阵列的高密封多气份原子气室封装方法,与传统的原子气室制备排布方式相比,非均匀异形排布阵列在硅晶圆表面边缘部位无需制备加工网孔,在电压作用下,玻璃中的na+可与更多的硅晶圆表面的阴离子更容易的发生反应,在玻璃表面形成宽度为几微米的耗尽层,耗尽层带有负电荷,硅晶圆带正电荷,硅晶圆与高硼硅玻璃之间存在较大的静电吸引力,使得二者紧密接触以形成高密封的原子气室封装。在一片硅晶圆上进行多个腔室网孔的阵列,制备成本降低,且原子气室密集度增加。7.为实现上述目的,按照本发明的一个方面,提出了一种异形排布阵列的高密封多气份原子气室封装方法,包括以下步骤:8.s1根据原子气室的内部网孔确定单元原子气室的形状与尺寸;9.s2根据硅晶圆加热键合过程中的变形量设计硅晶圆上内部网孔的排布方式;10.s3根据内部网孔的排布方式对硅晶圆进行刻蚀;11.s4将步骤s3获取的硅晶圆与顶层高硼硅玻璃进行硅-玻璃阳极键合,形成两层预制键合片;12.s5若原子气室为单腔室原子气室,则将碱金属单质填充入两层预制键合片的单腔室光与原子相互作用腔网孔,若原子气室为双腔室原子气室,则将碱金属释放剂填充入两层预制键合片的双腔室化学药品反应腔网孔;13.s6将经步骤s5处理后的两层预制键合片和底层高硼硅玻璃片在缓冲气体氛围中进行玻璃-硅-玻璃阳极键合,形成三层密封腔键合片;14.s7根据步骤s1中单元原子气室的形状与尺寸,划片加工三层密封腔键合片,得到单元化的单腔室原子气室或者双腔室原子气室;15.s8对于单腔室原子气室,加热单腔室原子气室以释放碱金属单质中的碱金属原子,对于双腔室原子气室,将其内部填充碱金属释放剂加热至一定温度以释放碱金属释放剂中的碱金属原子;16.s9对步骤s8获取的原子气室进行测试筛选。17.作为进一步优选的,步骤s2具体包括以下步骤:根据硅晶圆性质,设置硅晶圆加热键合过程中加热条件以及键合过程中边缘牺牲层的形状以及内部网孔的形状,对硅晶圆加热键合过程中的变形量进行模拟,以获取边缘牺牲层最少且边缘牺牲层内部网孔最多的内部网孔排布方式。18.作为进一步优选的,还需考虑键合过程中,与硅晶圆键合的玻璃中的na+的数量,即边缘牺牲层以外的玻璃能提供更多数量的na+以与硅晶圆表面的阴离子进行反应,以在玻璃表面形成宽度为几微米的耗尽层,耗尽层带有负电荷,硅晶圆带正电荷,硅晶圆与高硼硅玻璃之间存在较大的静电吸引力,使得二者紧密接触。19.作为进一步优选的,步骤s3中,根据内部网孔的排布方式对硅晶圆进行刻蚀,若单元原子气室的内部网孔数量为1,则形成单腔室原子气室,若单元原子气室的内部网孔数量为2,则形成由光与原子相互作用腔和化学反应作用腔构成的双腔室原子气室。20.作为进一步优选的,步骤s4之前,还需进行以下操作:在刻蚀后的硅晶圆的单腔气室或者光与原子相互作用腔的顶部周向制备加热器、热敏电阻以及与加热器、热敏电阻分别连接的au-si焊盘,具体体制备步骤如下:21.s21对硅晶圆顶部表面依次进行气相淀积膜、匀胶并前烘、光刻曝光、显影,将带有对准标记的掩模版上的图形转移到硅晶圆顶部表面;22.s22采用磁控溅射的方式在硅晶圆顶部表面依次沉积ti、pt以制备加热器和热敏电阻,其中,ti层与pt层的磁控溅射采用剥离的方式进行;23.s23对经步骤s22处理后的硅晶圆顶部表面依次进行气相淀积膜、匀胶并前烘、光刻曝光、显影,将带有对准标记的另一掩模版上的图形转移到硅晶圆顶部表面,采用磁控溅射的方式通过沉积au制备au-si焊盘。24.作为进一步优选的,步骤s4之前,还需进行以下操作:25.在顶层高硼硅玻璃的底面刻蚀与加热器、热敏电阻以及au-si焊盘形状相适应的浅u槽;26.优选的,步骤s4中,将所述硅晶圆和顶层高硼硅玻璃通过光学对准安装在键合托盘上送入键合腔内执行阳极键合以形成两层预制键合片,期间,键合真空度<1×10-5mbar,键合电极电压为1000v,键合压力为1000n,键合面为硅晶圆顶部表面和顶层高硼硅玻璃带浅u槽的一面;27.优选的,步骤s6中,通过光学对准将两层预制键合片和底层高硼硅玻璃片安装在键合机键合托盘上,其中,两层预制键合片与底层高硼硅玻璃片连接,底层高硼硅玻璃片与顶部加热源连接,两层预制键合片中的顶层高硼硅玻璃片与底部加热源连接,同时利用键合托盘上的厚垫片在两层预制键合片和底层高硼硅玻璃片之间形成缝隙使得缓冲气体能进入光与原子相互作用腔或光与原子相互作用腔和化学反应作用腔中,将顶部加热源以及底部加热源均加热到键合温度,键合机内部键合腔抽真空,真空度<1×10-5mbar,并保持30min真空后充入缓冲气体,保持一段时间使得缓冲气体扩散到光与原子相互作用腔或光与原子相互作用腔和化学反应作用腔中,顶部加热源对底层高硼硅玻璃片施加压力1000n,键合电极电压为1000v,以形成三层密封腔键合片。28.优选的,步骤s7之前,还需进行以下操作:29.三层密封腔键合片的顶层高硼硅玻璃上溅射粘附层金属cr以增强顶层高硼硅玻璃表面与种子层金属au之间的粘附性;30.在粘附层金属cr上电镀种子层金属au作为电极引线以及au-glass焊盘的制备原料;31.将经上述步骤处理后的顶层高硼硅玻璃进行气相淀积膜、匀胶并前烘、光刻曝光、显影操作,以将带有对准标记的掩模版上的图形转移到顶层高硼硅玻璃表面,使得电极引线以及au-glass焊盘图形化;32.对图形化的电极引线以及au-glass焊盘进行刻蚀,以形成电极引线和au-glass焊盘;33.将经上述步骤处理后的三层密封腔键合片进行退火处理,以实现电极引线和au-glass焊盘的金属合金化。34.作为进一步优选的,步骤s6中,所述缓冲气体包括以一定比例混合的ar-n2混合缓冲气体或者ar-ch4混合缓冲气体或者kr-n2混合缓冲气体或者ar-ne混合缓冲气体;35.优选的,若为ar-n2混合缓冲气体,r(par/pn2)=1.6,若为ar-ch4混合缓冲气体,r(par/pch4)=1.8,若为kr-n2混合缓冲气体,r(pkr/pn2)=0.9,若为ar-ne混合缓冲气体,r(par/pne)=0.8,其中,r为比例函数。36.按照本发明的另一个方面,还提供了一种产品,采用如上所述的方法制备而成,包括依次键合的顶层高硼硅玻璃、硅晶圆以及底层高硼硅玻璃,其中,37.所述顶层高硼硅玻璃上设有au-glass焊盘、电极引线和焊盘引线接触孔,所述au-glass焊盘与电极引线连接,所述焊盘引线接触孔贯穿所述顶层高硼硅玻璃,且与电极引线末端对应设置;38.所述硅晶圆上设有单腔室的光与原子相互作用腔,或者连通设置的光与原子相互作用腔和化学反应作用腔双腔室,在光与原子相互作用腔顶部周向设有加热器和热敏电阻,所述加热器和热敏电阻分别与au-si焊盘电性连接,所述au-si焊盘与焊盘引线接触孔对应设置;39.所述底层高硼硅玻璃用于封装所述硅晶圆底面,以形成密封的单腔室或双腔室。40.按照本发明的另一个方面,还提供了一种原子气室的使用方法,所述原子气室采用如上所述方法制备而成,该原子气室在使用过程中,直接通过加热器来加热原子气室,同时通过热敏电阻与加热器的共同作用调控原子气室的加热温度。41.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:42.1.本发明制备完成的原子气室为一种类三明治结构,经硅-玻璃阳极键合以及玻璃-硅-玻璃阳极键合形成的高密封、内部填充碱金属或碱金属释放剂以及多气份缓冲气体的量子传感器件。不同结构和不同形状的原子气室的网孔在硅晶圆2表面按照一定的阵列方式在硅晶圆表面形成具有整体排布呈非均匀异形排布,通过硅-玻璃阳极键合以及玻璃-硅-玻璃阳极键合以及多气份缓冲气体的填充实现高密封多气份原子气室的制备。43.2.本发明硅晶圆表面不同结构和不同形状的原子气室网孔按照一定的阵列方式在硅晶圆表面形成具有整体排布呈非均匀异形排布阵列形状,该种排布方式在硅-玻璃阳极键合以及玻璃-硅-玻璃阳极键合过程中,使得最接近硅晶圆边缘部分的原子气室网孔产生的形变比内部其他网孔更大,在比较高的阳极键合温度下,紧密接触硅晶圆与高硼硅玻璃发生化学反应,形成牢固的化学键,如si-o-si键,实现增强键合质量的目的;此外,由于在一定温度以及一定的电压实现硅-玻璃阳极键合过程中,越远离硅晶圆中心的部位电阻值越大,与中心处的键合质量相比较,越靠近硅晶圆边缘与玻璃片接触的部分键合质量越差,与传统的原子气室制备排布方式相比,非均匀异形排布阵列在硅晶圆表面边缘部位无需制备加工网孔,在电压作用下,玻璃中的na+可与更多的硅晶圆表面的阴离子更容易的发生反应,在玻璃表面形成宽度为几微米的耗尽层,耗尽层带有负电荷,硅晶圆带正电荷,硅晶圆与高硼硅玻璃之间存在较大的静电吸引力,使得二者紧密接触以形成高密封的原子气室封装。在一片硅晶圆上进行多个腔室网孔的阵列,制备成本降低,且原子气室密集度增加。44.3.本发明不同形状的原子气室网孔,可满足不同尺寸、不同需求的光与原子相互作用场所反应需求,例如实现增强或抑制特定信号。45.4.本发明对原子气室内部充两种不同性质的缓冲气体,可填充以一定比例混合的ar-n2混合缓冲气体或者ar-ch4混合缓冲气体或者kr-n2混合缓冲气体或者ar-ne混合缓冲气体。根据理想气体状态方程以及缓冲气体引起的温度频移公式,可以得到混合缓冲气体的比例依次为:r(par/pn2)=1.6,r(par/pch4)=1.8,r(pkr/pn2)=0.9,r(par/pne)=0.8。46.5.本发明制备的原子气室,具有器件小体积微型化、易于阵列批量化生产的优点,适合应用于原子钟、磁强计、mems陀螺等量子传感器件领域。47.6.本发明气室中的加热器与热敏电阻不再以器件的形式存在,而是以原子气室的某一组成部分存在,减小了封装器件的体积,减轻了封装器件的重量,更易于实现物理系统的小型化与芯片化。此外,加热器与热敏电阻直接存在于原子气室的硅-玻璃键合表面,可实现直接对气室本身进行加热,减小了热耗散,节约了达到原定温度所需的时间。进一步的,本发明中的原子气室无胶贴合,降低了透过原子气室的激光在传播过程中的损失,提高了光传输效率。附图说明48.图1是本发明实施例涉及的一种异形排布阵列的高密封多气份原子气室封装方法的流程图;49.图2是本发明实施例涉及的一种异形排布阵列的高密封多气份原子气室制备过程中,硅晶圆上内部网孔的排布方式的示意图;50.图3是双腔室原子气室涉及的内部网孔的结构示意图;51.图4中的(a)为单元化的单腔室原子气室的结构示意图,图4中的(b)为双腔室原子气室的结构示意图。具体实施方式52.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。53.如图1所示,本发明实施例提供的一种异形排布阵列的高密封多气份原子气室封装方法,包括以下步骤:54.s1:根据原子气室的内部网孔确定单元原子气室的形状与尺寸。如图3所示,在本发明的一个实施例中,原子气室网孔有多种不同的形状,例如,单腔室原子气室单腔室光与原子相互作用腔网孔3形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等,单元化的双腔室原子气室包含双腔室光与原子相互作用腔网孔7、双腔室化学药品反应腔网孔8以及用于连通上述两网孔的在硅晶圆2顶部表面的双腔室微通道9,双腔室光与原子相互作用腔网孔7形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等,双腔室化学药品反应腔网孔8形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等,双腔室光与原子相互作用腔网孔7、双腔室化学药品反应腔网孔8之间有n条细小通道即双腔室微通道9进行导通(1≤n≤5),使得双腔室化学药品反应腔内部填充的碱金属释放剂10在加热条件下分解产生的碱金属蒸汽进入到双腔室光与原子相互作用腔中。不同形状的原子气室网孔,可满足不同尺寸、不同需求的光与原子相互作用场所反应需求,例如实现增强或抑制特定信号。55.s2:根据硅晶圆加热键合过程中的变形量设计硅晶圆上内部网孔的排布方式。上述方法中,硅晶圆表面不同结构和不同形状的原子气室网孔按照一定的阵列方式在硅晶圆表面形成具有整体排布呈非均匀异形排布阵列形状,该种排布方式在硅-玻璃阳极键合以及玻璃-硅-玻璃阳极键合过程中,使得最接近硅晶圆边缘部分的原子气室网孔产生的形变比内部其他网孔更大,在比较高的阳极键合温度下,紧密接触硅晶圆与高硼硅玻璃发生化学反应,形成牢固的化学键,如si-o-si键,实现增强键合质量的目的;此外,由于在一定温度以及一定的电压实现硅-玻璃阳极键合过程中,越远离硅晶圆中心的部位电阻值越大,与中心处的键合质量相比较,越靠近硅晶圆边缘与玻璃片接触的部分键合质量越差,与传统的原子气室制备排布方式相比,非均匀异形排布阵列在硅晶圆表面边缘部位无需制备加工网孔,在电压作用下,玻璃中的na+可与更多的硅晶圆表面的阴离子更容易的发生反应,在玻璃表面形成宽度为几微米的耗尽层,耗尽层带有负电荷,硅晶圆带正电荷,硅晶圆与高硼硅玻璃之间存在较大的静电吸引力,使得二者紧密接触以形成高密封的原子气室封装。在一片硅晶圆上进行多个腔室网孔的阵列,制备成本降低,且原子气室密集度增加。56.因此,本发明中,将硅晶圆边缘加热形变大的区域作为边缘牺牲层,边缘牺牲层内部为满足要求的内部网孔,根据硅晶圆性质,设置硅晶圆加热键合过程中加热条件以及、键合过程中边缘牺牲层的形状以及内部网孔的形状,对硅晶圆加热键合过程中的变形量进行模拟,以获取边缘牺牲层最少且边缘牺牲层内部网孔最多的内部网孔排布方式。更进一步的,还需考虑键合过程中,与硅晶圆键合的玻璃中的na+的数量,即边缘牺牲层以外的玻璃能提供更多数量的na+以与硅晶圆表面的阴离子进行反应,以在玻璃表面形成宽度为几微米的耗尽层,耗尽层带有负电荷,硅晶圆带正电荷,硅晶圆与高硼硅玻璃之间存在较大的静电吸引力,使得二者紧密接触。即本发明方法,采用模拟软件对硅晶圆于玻璃键合过程中的变形进行模拟,设置不同的非均匀异形排布阵列形状的内部网孔结构,同时计算牺牲层外部硅晶圆边缘区域玻璃能补充的na+的数量,来寻求边缘牺牲层少、内部满足要求的内部网空数量最多的排列方式。57.如图2所示,根据上部计算,一般来说,原子气室腔室网孔在硅晶圆表面形成具有整体排布呈非均匀异形排布阵列,阵列形状包含但不限于十字形、正四边形、正六边形、正八边形、圆形、星形等,附图中仅以网孔为圆形的单腔室原子气室作为图例进行举例说明,其中的单腔室原子气室也可被替换为双腔室原子气室,网孔形状也可按照需求进行变换。58.不同结构和不同形状的原子气室被晶圆划片机划片单元化后,可按照其内部网孔数量的不同分为两类:一类为单元化的单腔室原子气室,内部网孔数为1,如图4中的(a)所示,为单元化的单腔室原子气室;另一类为单元化的双腔室原子气室,内部网孔数为2,如图4中的(b)所示,单元化的双腔室原子气室。单元化的单腔室原子气室单腔室光与原子相互作用腔网孔3形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等,如图2所示,单元化的双腔室原子气室包含双腔室光与原子相互作用腔网孔7、双腔室化学药品反应腔网孔8以及用于连通上述两网孔的在硅晶圆2顶部表面的双腔室微通道9,双腔室光与原子相互作用腔网孔7形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等,双腔室化学药品反应腔网孔8形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等,双腔室光与原子相互作用腔网孔7、双腔室化学药品反应腔网孔8之间有n条细小通道即双腔室微通道9进行导通(1≤n≤5),使得双腔室化学药品反应腔内部填充的碱金属释放剂10在加热条件下分解产生的碱金属蒸汽进入到双腔室光与原子相互作用腔中,双腔室光与原子相互作用腔网孔7与双腔室化学药品反应腔网孔8组合图如图3所示。59.s3:根据内部网孔的排布方式对硅晶圆进行刻蚀。本步骤中原子气室腔室网孔在硅晶圆2表面形成具有整体排布呈非均匀异形排布阵列,在形成硅晶圆2网孔过程中,由于硅晶圆2表面边缘部位无需制备加工网孔,本发明采用drie深反应离子刻蚀的方法来制备形成硅通孔网孔过程中,所述无需制备加工网孔部位还可增大深硅刻蚀过程中衬底陪片黏贴面积,增强散热。60.更具体的,使用标准清洗工艺对硅晶圆表面进行洁净处理的一般步骤为:首先分别使用丙酮和酒精对硅晶圆进行浸泡并超声震荡,用去离子水喷淋清洗基片表面,经干燥的氮气吹干硅晶圆表面,以去除硅晶圆表面的有机物沾污等;使用150℃的3号标准清洗液(h2so4(98%):h2o2(30%)=3:1)、80℃的1号标准清洗液(nh4oh(28%):h2o2(30%):h2o=1:2:7)、80℃的2号标准清洗液(hcl(37%):h2o2(30%):h2o=1:1:6)依次浸泡腐蚀硅晶圆15min、10min、10min,以去除硅晶圆表面的金属粒子、金属、有机物、湿气分子等沾污;使用5%的hf腐蚀5s以去除硅晶圆表面自然氧化层。61.对硅晶圆进行正反面套刻,阐释drie深硅刻蚀套刻制备内部网孔(即硅通孔)的一般步骤:(1)气相淀积膜:在硅晶圆上涂布六甲基二硅胺烷(hexamethyldisilazane,hmds)改变硅晶圆的表面状态,由亲水性改变为疏水性,增加光刻胶与硅晶圆之间的粘附性;(2)匀胶并前烘:在(1)硅晶圆表面旋涂光刻胶,完成后将硅晶圆进行前烘充分蒸发掉光刻胶中的溶剂,降低高速旋转时光刻胶的薄膜应力,避免光刻胶分层;(3)光刻曝光:利用光刻机对准曝光(2)中获得的硅晶圆,光刻机紫外光源发出的光透过第一掩模版01(si-top channels)照射到硅晶圆顶层的光刻胶上激活光刻胶中的光敏成分,在硅晶圆顶部表面得到内部网孔的基本形状;(4)显影及坚膜:将(3)中曝光后的硅晶圆浸泡的显影液进行显影并使用氧等离子体轰击硅晶圆表面以去除表面残余的光刻胶,后将硅晶圆放置在烘台上进行后烘处理,以去除显影后光刻胶内残留的溶剂,提高光刻胶在硅晶圆表面的粘附性以及抗刻蚀能力;(5)正面刻蚀:drie深反应离子刻蚀机中的c4f8和sf6气体轰击硅晶圆表面,将光刻胶层上的图形转移到硅晶圆上去;(6)背面刻蚀:重复步骤(1)-(4),在光刻曝光时使用带有对准标记的第二掩模版02(si-bottom)定义硅晶圆底部表面内部网孔的形状,利用drie深反应离子刻蚀硅晶圆表面直至刻蚀形成硅通孔;(7)标准清洗:按照所述标准清洗工艺对硅晶圆表面进行洁净处理。62.在本发明的一个实施例中,该步骤之后,还需进行以下操作:63.需要解释说明的是,若单元原子气室为单腔室原子气室,则单元原子气室的内部网孔数量为1,则形成单腔室原子气室,若单元原子气室的内部网孔数量为2,则形成由光与原子相互作用腔和化学反应作用腔构成的双腔室原子气室。在刻蚀后的硅晶圆的单腔气室或者光与原子相互作用腔的顶部周向制备加热器、热敏电阻以及与加热器、热敏电阻分别连接的au-si焊盘,具体体制备步骤如下:64.s21对硅晶圆顶部表面依次进行气相淀积膜、匀胶并前烘、光刻曝光、显影,将带有对准标记的掩模版上的图形转移到硅晶圆顶部表面;65.s22采用磁控溅射的方式在硅晶圆顶部表面依次沉积ti、pt以制备加热器和热敏电阻,其中,ti层与pt层的磁控溅射采用剥离的方式进行;66.s23对经步骤s22处理后的硅晶圆顶部表面依次进行气相淀积膜、匀胶并前烘、光刻曝光、显影,将带有对准标记的另一掩模版上的图形转移到硅晶圆顶部表面,采用磁控溅射的方式通过沉积au制备au-si焊盘。67.更具体的,阐释制备加热器、热敏电阻、au-si焊盘的一般步骤:按照深硅刻蚀步骤中步骤(1)-(4)进行气相淀积膜、匀胶并前烘、光刻曝光、显影将带有对准标记的第三掩模版03(si-ti-pt)上的图形转移到硅晶圆顶部表面,采用磁控溅射的方式通过依次沉积ti、pt制备加热器、热敏电阻,ti层与pt层的磁控溅射采用剥离的方式进行;同样的,按照深硅刻蚀步骤中步骤(1)-(4)进行气相淀积膜、匀胶并前烘、光刻曝光、显影将带有对准标记的第四掩模版(si-au)上的图形转移到硅晶圆顶部表面,采用磁控溅射的方式通过沉积au制备au-si焊盘。68.其中,焊盘引线接触孔可实现将硅晶圆表面的au-si焊盘引出至顶层高硼硅玻璃表面,以便实现后续功能。69.此外,为了适应加热器、热敏电阻、au-si焊盘的形状,避免键合过程玻璃或者硅晶圆压碎,在顶层高硼硅玻璃的底面刻蚀与加热器、热敏电阻以及au-si焊盘形状相适应的浅u槽。70.s4:将步骤s3获取的硅晶圆2与顶层高硼硅玻璃1进行硅-玻璃阳极键合,形成两层预制键合片;71.本步骤中,硅-玻璃阳极键合以及玻璃-硅-玻璃阳极键合步骤如下:键合前清洗→硅晶圆2与顶层高硼硅玻璃1机械对准并放入键合腔内→键合机抽真空→施加压力→设备升温,硅晶圆-玻璃片加热→施加电压→降温→键合结束形成两层预制键合片。上述阳极键合步骤尤其是“施加压力→设备升温,硅晶圆-玻璃片加热→施加电压”,采取先施加压力再加热硅-玻璃基片后施加电压的方式,使得在真空无水无氧环境下填充的碱金属不容易逸出网孔,尤其是在制备单腔室原子气室时,这一点显得尤为重要,此外,该方式还能够加快硅晶圆和玻璃片中的离子移动速率,使得硅晶圆和玻璃片表面形成的si-o键更加紧密,增强原子气室键合质量,整个原子气室的可靠性更强。72.上述步骤中,阳极键合过程中阴极的形状也会影响键合效果,本发明中键合阴极采用石墨材质的十字形线电极进行阳极键合,不仅减少了键合界面空隙的产生,而且相对点电极键合提高了键合速率。常用的阳极键合阴极一般为点接触电极以及双平行板电极。点接触电极的键合界面不会产生空隙,双平行板电极键合界面有部分孔隙,键合速率比点接触电极要高,但点电荷的键合效率远低于双平行板电极。线电极键合结合了点接触电极以及双平行板电极键合的优点,不仅可以保证键合质量,还可以保证键合速率。73.在一个实施例中,当阳极键合温度在300℃附近时,此温度下高硼硅玻璃与硅晶圆的热膨胀系数匹配度好,一致性好。尤其是pyrex 7740玻璃与硅晶圆的热膨胀系数非常匹配,一致性好,内部应力分布均匀,得到的三层玻璃-硅-玻璃阳极键合密封晶圆密封质量较好。可用于制备该连量子传感器件的顶层高硼硅玻璃与底层高硼硅玻璃型号包含但不限于以下几种:pyrex 7740、bf33、康宁7070、苏打石灰0080、碳酸钾苏打铅0120、硅铝酸盐1720。74.更具体的,将所述硅晶圆和顶层高硼硅玻璃通过光学对准安装在键合托盘上送入键合腔内执行阳极键合以形成两层预制键合片,期间,键合真空度<1×10-5mbar,键合电极电压为1000v,键合压力为1000n,键合面为硅晶圆顶部表面和顶层高硼硅玻璃带浅u槽的一面。75.s5:若原子气室为单腔室原子气室,则将碱金属单质填充入两层预制键合片的单腔室光与原子相互作用腔网孔,若原子气室为双腔室原子气室,则将碱金属释放剂填充入两层预制键合片的双腔室化学药品反应腔网孔。76.上述步骤中,根据内部网孔的排布方式对硅晶圆进行刻蚀,若单元原子气室的内部网孔为1,则形成单腔气室,若单元原子气室的内部网孔为2,则形成由光与原子相互作用腔和化学反应作用腔构成的双腔气室。77.s6:将经步骤s5处理后的两层预制键合片和底层高硼硅玻璃片6在缓冲气体氛围中进行玻璃-硅-玻璃阳极键合,形成三层密封腔键合片。78.更具体的,通过光学对准将两层预制键合片和底层高硼硅玻璃片安装在键合机键合托盘上,其中,两层预制键合片与底层高硼硅玻璃片连接,底层高硼硅玻璃片与顶部加热源连接,两层预制键合片中的顶层高硼硅玻璃片与底部加热源连接,同时利用键合托盘上的厚垫片在两层预制键合片和底层高硼硅玻璃片之间形成缝隙使得缓冲气体能进入光与原子相互作用腔或光与原子相互作用腔和化学反应作用腔中,将顶部加热源以及底部加热源均加热到键合温度,键合机内部键合腔抽真空,真空度<1×10-5mbar,并保持30min真空后充入缓冲气体,保持一段时间使得缓冲气体扩散到光与原子相互作用腔或光与原子相互作用腔和化学反应作用腔中,顶部加热源对底层高硼硅玻璃片施加压力1000n,键合电极电压为1000v,以形成三层密封腔键合片。79.进一步的,原子气室内部需要填充用于抑制线性温度频移的混合缓冲气体,由于不同方向的频移是由不同频移系数的缓冲气体原子或分子引起的,当易极化的缓冲气体原子或分子与不易极化的缓冲气体的原子或分子以一定的比例混合在一起,对抑制线性温度频移有着重要的作用。针对多气份原子气室,本发明提出了向气室内部充两种以一定比例混合的不同性质的缓冲气体,例如:ar-n2混合缓冲气体、ar-ch4混合缓冲气体、kr-n2混合缓冲气体或者ar-ne混合缓冲气体。混合缓冲气体的比例依次为:r(par/pn2)=1.6,r(par/pch4)=1.8,r(pkr/pn2)=0.9,r(par/pne)=0.8。其中,r(x/y)为比例函数,即为x与y的比例。80.s7:根据步骤s1中单元原子气室的形状与尺寸,划片加工三层密封腔键合片,得到单元化的单腔室原子气室或者双腔室原子气室;81.在此之前,还需进行以下操作:三层密封腔键合片的顶层高硼硅玻璃上溅射粘附层金属cr以增强顶层高硼硅玻璃表面与种子层金属au之间的粘附性;在粘附层金属cr上电镀种子层金属au作为电极引线以及au-glass焊盘的制备原料;将经上述步骤处理后的顶层高硼硅玻璃进行气相淀积膜、匀胶并前烘、光刻曝光、显影操作,以将带有对准标记的掩模版上的图形转移到顶层高硼硅玻璃表面,使得电极引线以及au-glass焊盘图形化;对图形化的电极引线以及au-glass焊盘进行刻蚀,以形成电极引线和au-glass焊盘;将经上述步骤处理后的三层密封腔键合片进行退火处理,以实现电极引线和au-glass焊盘的金属合金化。82.s8:对于单腔室原子气室,加热单腔室原子气室以释放碱金属单质中的碱金属原子,对于双腔室原子气室,将其内部填充碱金属释放剂加热至一定温度以释放碱金属释放剂中的碱金属原子。83.该步骤中,用激光照射在原子气室腔内的碱金属释放剂上以释放出碱金属释放剂中的碱金属原子,对单元化的原子气室进行测试筛选,得到性能符合标准的单元原子气室。84.s9:对步骤s8获取的原子气室进行测试筛选。85.上述方法中,对单元化的mems原子气室进行测试筛选的方法包括:在搭建的光学平台上面得到mems原子气室对应碱金属原子的吸收谱线,比如要测试到铷rb原子对应的吸收谱,需要使用795nm波长的激光器,要测试到铯cs原子的对应的吸收谱需要使用852nm的激光器。更进一步的,本发明通过加热器对气室内的碱金属释放剂进行直接加热,同时通过激光照射,从而得到原子气室对应碱金属原子的吸收谱线,进一步的,本发明还通过将热敏电阻和加热器与控制器进行连接,可形成pid闭环控制,使得在热敏电阻和加热器的作用下,气室的加热温度与期望的加热温度一直。86.本发明涉及一种基于异形排布阵列的高密封多气份原子气室封装方法,硅晶圆表面不同结构和不同形状的原子气室网孔按照一定的阵列方式在硅晶圆表面形成具有整体排布呈非均匀异形排布阵列,网孔排布阵列形状包含但不限于十字形、正四边形、正六边形、正八边形、圆形、星形等,按照网孔数量将气室分为单腔室气室和双腔室气室两类,单腔室气室或双腔室气室中的单个网孔形状包含但不限于三角形、正四边形、正六边形、正八边形、正十二边形、圆形等。从排布阵列形状上来看,该种排布方式在硅-玻璃阳极键合以及玻璃-硅-玻璃阳极键合过程中,使得最接近硅晶圆边缘部分的原子气室网孔产生的形变比内部其他网孔更大,在比较高的阳极键合温度下,紧密接触的硅晶圆与高硼硅玻璃表面发生化学反应,形成牢固的化学键,如si-o-si键,实现增强键合质量的目的;与传统的原子气室制备排布方式相比,非均匀异形排布阵列在硅晶圆表面边缘部位无需制备加工网孔,在高电压作用下,玻璃中的na+可与更多的硅晶圆表面的阴离子更容易的发生反应,在玻璃表面形成宽度为几微米的耗尽层,耗尽层带有负电荷,硅晶圆带正电荷,硅晶圆与高硼硅玻璃之间存在较大的静电吸引力,使得二者表面紧密接触以形成高密封的原子气室封装。封装时阳极键合阴极采用石墨材质的十字形线电极进行阳极键合,不仅减少了键合界面空隙的产生,而且相对点电极键合提高了键合速率。为抑制原子气室内部线性温度频移,原子气室内部需要填充易极化的缓冲气体原子或分子与不易极化的缓冲气体的原子或分子混合气以形成高密封、多气份原子气室。这种封装方法制备的原子气室可实现小体积、低功耗的小型化以及微型化目标。87.采用本发明提供的方法制备的原子气室,具有器件小体积微型化、易于阵列批量化生产的优点,适合应用于原子钟、磁强计、mems陀螺等量子传感器件领域。88.即,本发明还提供了一种产品,采用上述方法制备而成,包括依次键合的顶层高硼硅玻璃、硅晶圆以及底层高硼硅玻璃,其中,89.所述顶层高硼硅玻璃上设有au-glass焊盘、电极引线和焊盘引线接触孔,所述au-glass焊盘与电极引线连接,所述焊盘引线接触孔贯穿所述顶层高硼硅玻璃,且与电极引线末端对应设置;90.所述硅晶圆上设有单腔室的光与原子相互作用腔,或者连通设置的光与原子相互作用腔和化学反应作用腔双腔室,在光与原子相互作用腔顶部周向设有加热器和热敏电阻,所述加热器和热敏电阻分别与au-si焊盘电性连接,所述au-si焊盘与焊盘引线接触孔)对应设置;91.所述底层高硼硅玻璃用于封装所述硅晶圆底面,以形成密封的单腔室或双腔室。92.进一步的,所述顶层高硼硅玻璃与硅晶圆键合的一面设有浅u槽,用于容纳所述加热器、热敏电阻以及所述au-si焊盘。所述加热器为依次沉积成形的ti、pt、au。93.进一步的,所述化学反应作用腔内放置有碱金属释放剂。所述碱金属释放剂在加热到一定温度条件下可释放碱金属原子。94.本发明还提供了上述产品的使用方法:该原子气室在使用过程中,直接通过加热器来加热原子气室,同时通过热敏电阻与加热器的共同作用调控原子气室的加热温度。加热器与热敏电阻直接存在于原子气室的硅-玻璃键合表面,可实现直接对气室本身进行加热,减小了热耗散,节约了达到原定温度所需的时间。95.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123869.html

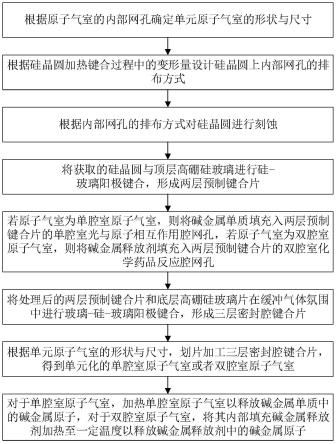

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。