MEMS空腔结构及制备方法与流程

- 国知局

- 2024-07-27 12:52:52

mems空腔结构及制备方法技术领域1.本发明属于微电子机械系统技术领域,涉及一种mems空腔结构及制备方法。背景技术:2.mems器件因具有体积小、重量轻、功耗低、集成度高、可批量制造等优点,在航空、航天、汽车、消费电子、工业物联网等诸多领域有着十分广阔的应用前景。常见的mems器件如加速度计、陀螺仪、麦克风、微镜、压力传感器、气体传感器等等已实现了大规模商业化的应用。3.mems器件(如加速度计、陀螺仪、微镜等)在加工制造过程中通常采用薄膜空腔结构,许多mems薄膜空腔结构都通过晶圆键合这一重要工艺形成,所谓晶圆键合工艺是指通过一定的外部条件(温度、压力、气压等)的作用下,使两个晶圆接触并形成一体的技术。键合形成的腔体内部通常为真空状态,因此,外界的大气压极易导致薄膜向腔体内部凹陷变形甚至破裂,尤其当薄膜面积较大时变形更为严重,并且由于薄膜通常用于形成器件的芯片结构,薄膜的变形严重影响了后续的工艺制造及芯片结构参数的准确性。4.因此,如何进一步提高mems空腔结构的加工精度及加工良率,以改善上述缺陷,是亟需解决的问题。技术实现要素:5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种mems空腔结构及制备方法,用于解决现有技术中在加工制造mems空腔结构时,尤其是制造大面积空腔的mems结构时,容易导致薄膜结构的变形甚至断裂等的问题。6.为实现上述目的及其他相关目的,本发明提供一种mems空腔结构的制备方法,包括以下步骤:7.提供半导体基底,所述半导体基底包括依次叠置的器件层、绝缘层及基底层;8.提供半导体衬底并刻蚀所述半导体衬底,于所述半导体衬底中形成凹槽及位于所述凹槽中的质量块支撑柱;9.将所述器件层与所述半导体衬底键合;10.去除所述基底层显露所述绝缘层;11.刻蚀所述绝缘层及所述器件层,形成质量块、框架及连接所述质量块及框架的弹性梁,其中,所述质量块及所述弹性梁位于所述凹槽的上方,且所述质量块位于所述质量块支撑柱的上方;12.去除所述绝缘层。13.可选地,形成的所述质量块支撑柱的上表面与所述质量块的下表面相接触。14.可选地,形成的所述质量块支撑柱的上表面与所述质量块的下表面具有间距,所述间距小于50μm。15.可选地,所述质量块支撑柱位于所述质量块的中心的正下方。16.可选地,所述质量块中具有与所述质量块支撑柱对应设置的释放孔。17.可选地,所述质量块的周边还形成有边缘支撑柱,所述边缘支撑柱与所述质量块支撑柱具有相同高度或不同高度。18.可选地,所述质量块支撑柱的平面形貌包括圆形、棱形、长方形和正方形中的任意一种。19.本发明还提供一种mems空腔结构,所述mems空腔结构包括:20.框架、质量块及弹性梁,所述弹性梁连接所述质量块及所述框架;21.凹槽,所述凹槽位于所述质量块的下方;22.质量块支撑柱,所述质量块支撑柱位于所述质量块的下方且位于所述凹槽内。23.可选地,所述质量块支撑柱的上表面与所述质量块的下表面相接触;所述质量块支撑柱的上表面与所述质量块的下表面具有间距,所述间距小于50μm。24.可选地,所述质量块的周边设置有边缘支撑柱;所述边缘支撑柱与所述质量块支撑柱具有相同高度或不同高度。25.如上所述,本发明的mems空腔结构及制备方法,在质量块的下方设置质量块支撑柱,由此可有效减小由空腔引起的薄膜结构变形,以及避免薄膜的断裂,从而显著提高mems空腔结构的加工精度及加工良率;质量块支撑柱是在刻蚀凹槽的过程中形成的,对芯片的主体结构没有任何影响,且制造工艺简单;质量块支撑柱的形状、尺寸、位置的设计选择性及灵活度高;本发明的mems空腔结构尤其适合用于制备空腔薄膜结构器件,例如mems加速度计、mems陀螺仪等,有助于进一步拓展mems空腔结构器件的应用领域。附图说明26.图1显示为本发明中制备mems空腔结构的工艺流程图。27.图2~图7显示为本发明实施例一中制备mems空腔结构各步骤中所呈现出的结构示意图。28.图8显示为本发明实施例二中制备的mems空腔结构的结构示意图。29.图9显示为本发明实施例三中制备的mems空腔结构的结构示意图。30.图10显示为本发明实施例四中制备的mems空腔结构的结构示意图。31.元件标号说明32.110ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ硅衬底33.120ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ氧化绝缘层34.130ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ凹槽35.140ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ质量块支撑柱36.150ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ边缘支撑柱37.210ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ器件层38.220ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ绝缘层39.230ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ基底层40.241、242ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ释放孔41.a1、a2、a3、a4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ质量块42.dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ间距43.s1~s6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ步骤具体实施方式44.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。45.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。46.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。其中,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。47.此处可能使用诸如“介于……之间”,该表达表示包括两端点值,以及可能使用诸如“多个”,该表达表示两个或两个以上,除非另有明确具体的限定。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。48.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。49.实施例一50.如图1所示,本实施例提供一种mems空腔结构的制备方法,包括以下步骤:51.s1:提供半导体基底,所述半导体基底包括依次叠置的器件层、绝缘层及基底层;52.s2:提供半导体衬底并刻蚀所述半导体衬底,于所述半导体衬底中形成凹槽及位于所述凹槽中的质量块支撑柱;53.s3:将所述器件层与所述半导体衬底键合;54.s4:去除所述基底层显露所述绝缘层;55.s5:刻蚀所述绝缘层及所述器件层,形成质量块、框架及连接所述质量块及框架的弹性梁,其中,所述质量块及所述弹性梁位于所述凹槽的上方,且所述质量块位于所述质量块支撑柱的上方;56.s6:去除所述绝缘层。57.本实施例在所述质量块的下方设置所述质量块支撑柱,可有效减小由空腔引起的薄膜结构变形,以及避免薄膜的断裂,从而可显著提高mems空腔结构的加工精度及加工良率;所述质量块支撑柱是在刻蚀所述凹槽的过程中形成的,对芯片的主体结构没有任何影响,且制造工艺简单;所述mems空腔结构适合用于制备空腔薄膜结构器件,例如mems加速度计、mems陀螺仪等,有助于进一步拓展mems空腔结构器件的应用领域。58.以下结合附图2~图7对有关所述mems空腔结构的制备及结构作进一步的介绍。59.首先,参阅图2及图4,执行步骤s1及步骤s2,提供半导体基底及半导体衬底,其中,所述半导体基底包括依次叠置的器件层210、绝缘层220及基底层230。60.具体的,本实施例中,所述半导体基底为单器件层基底,如可为soi基底,但所述半导体基底的结构并非局限于此,可根据需要进行选择。所述半导体衬底可包括进行热氧工艺后的硅衬底,即所述半导体衬底可包括硅衬底110及位于所述硅衬底110表面的氧化绝缘层120,但所述半导体衬底的结构并非局限于此。61.接着,参阅图3,进行刻蚀于所述半导体衬底中形成凹槽130及位于所述凹槽130中的质量块支撑柱140。62.具体的,如图7,本实施例中,形成的所述质量块支撑柱140的上表面与质量块a1的下表面相接触,但并非局限于此,在另一实施例中,形成的所述质量块支撑柱的上表面与所述质量块的下表面也可具有间距,如图9及图10,此处暂不作介绍。63.其中,如图3,本实施例中,在刻蚀形成所述凹槽130及所述质量块支撑柱140的同时优选还形成有边缘支撑柱150,以通过所述边缘支撑柱150进一步的减小所述器件层210因所述凹槽130所引起的薄膜结构变形以及薄膜断裂等问题。其中,优选所述边缘支撑柱150对称分布于所述质量块支撑柱140的周边,即所述边缘支撑柱150位于所述框架与所述质量块a1之间的所述弹性梁的下方,以对所述器件层210提供支撑。关于所述边缘支撑柱150的数量及分布此处不作过分限制。64.作为示例,所述质量块支撑柱140的平面形貌可包括圆形、棱形、长方形和正方形中的任意一种,但并非局限于此,也可为其它形貌,此处不作过分限制,同样,当设置有所述边缘支撑柱150时,所述边缘支撑柱150的平面形貌也可包括圆形、棱形、长方形和正方形中的任意一种,但并非局限于此,也可为其它形貌,此处不作过分限制。65.本实施例中,所述边缘支撑柱150与所述质量块支撑柱140具有相同高度,但并非局限于此,所述边缘支撑柱150与所述质量块支撑柱140也可具有不同高度,如图9,根据需要所述质量块支撑柱140可低于所述边缘支撑柱150,使得所述质量块支撑柱140后续形成的所述质量块a1之间具有间距d,此处暂不作介绍。66.接着,如图4,执行步骤s3,将所述器件层210与所述半导体衬底进行键合,关于所述键合的工艺此处不作过分限制。67.接着,如图5,执行步骤s4,去除所述基底层230显露所述绝缘层220。68.在该步骤中,由于所述边缘支撑柱150与所述质量块支撑柱140的支撑,可避免所述器件层210因所述凹槽130所引起的薄膜结构变形以及薄膜断裂等问题,以提高制备的器件性能。69.接着,如图6,执行步骤s5,刻蚀所述绝缘层220及所述器件层210,形成质量块a1、框架(未标示)及连接所述质量块a1及框架的弹性梁(未标示),其中,所述质量块a1及所述弹性梁位于所述凹槽130的上方,且所述质量块a1位于所述质量块支撑柱140的上方。70.具体的,由于所述质量块支撑柱140对所述器件层210的支撑,可使得在该刻蚀步骤后能制备大面积尺寸的所述质量块a1,以满足大面积器件尺寸的需要,如所述质量块a1的宽度可为大于2mm的质量块,如5mm、8mm、10mm等,具体可根据需要设置。71.其中,优选所述质量块支撑柱140位于所述质量块a1的中心的正下方,以使得受力更加均匀,但根据需要也可设置多个所述质量块支撑柱140,如2个、3个、4个等,如图10,关于所述质量块支撑柱140的个数及具体分布,此处不作过分限制。72.作为示例,所述质量块a1中具有与所述质量块支撑柱140对应设置的释放孔241。73.具体的,根据需要,为避免所述质量块支撑柱140对所述质量块a1的运动造成影响,可在所述质量块a1中刻蚀形成与所述质量块支撑柱140对应设置的释放孔241,如图7,但并非局限于此,如图8所示,所述释放孔241也可直接显露所述质量块支撑柱140,同理,所述边缘支撑柱150也可直接显露,此处不作赘述。74.接着,如图7,执行步骤s6,去除所述绝缘层220。75.如图7,本实施例还提供一种mems空腔结构,所述mems空腔结构包括框架(未标示)、质量块a1及弹性梁(未标示),所述弹性梁连接所述质量块a1及所述框架;凹槽130,所述凹槽130位于所述质量块a1的下方;质量块支撑柱140,所述质量块支撑柱140位于所述质量块a1的下方且位于所述凹槽130内。76.其中,所述质量块支撑柱140的上表面与所述质量块a1的下表面相接触,所述质量块a1的周边还设置有边缘支撑柱150;所述边缘支撑柱150与所述质量块支撑柱140具有相同高度。77.本实施例中的所述mems空腔结构尤其适合用于制备空腔薄膜结构器件,例如mems加速度计、mems陀螺仪等,从而可有助于进一步拓展mems空腔结构器件的应用领域。78.实施例二79.参阅图8,本实施例提供一种mems空腔结构及制备方法,与实施例一的不同之处主要在于形成的质量块a2中的释放孔242直接显示所述质量块支撑柱140,以及所述边缘支撑柱150显露于所述器件层210。关于所述mems空腔结构及制备可参阅实施例一,此处不作赘述。80.实施例三81.参阅图9,本实施例提供一种mems空腔结构及制备方法,与实施例一的不同之处主要在于形成的质量块a3不具有释放孔,且形成的所述质量块支撑柱140的上表面与所述质量块a3的下表面具有间距d,所述间距d小于50μm,如d为45μm、40μm、30μm、10μm等,从而基于小距离的所述间距d的设置,可在所述质量块a3变形容纳范围内实现所述质量块a3的大面积设置,且无需刻蚀所述质量块a3,从而可减小对所述质量块a3的损伤,保持所述质量块的完整性。82.其中,形成所述质量块支撑柱140的方法可采用两步刻蚀法,即先通过光刻刻蚀于所述质量块支撑柱140的周边形成具有一定深度的沟槽,而后再进行第二次的光刻刻蚀去除部分所述质量块支撑柱140,形成所述间距d及基于所述沟槽制备形成所述凹槽130。83.关于所述间距d的制备及所述间距d的数据的选择,可根据所述质量块a3的厚度、尺寸、材质等进行选择,此处不作过分限制。关于所述mems空腔结构及制备可参阅实施例一,此处不作赘述。84.实施例四85.参阅图10,本实施例提供一种mems空腔结构及制备方法,与实施例一的不同之处主要在于形成的质量块a4不具有释放孔,且形成的所述质量块支撑柱140的上表面与所述质量块a4的下表面具有间距d,以及包括多个所述质量块支撑柱140,其中,关于所述mems空腔结构的制备可参阅实施例一及实施例三,此处不作赘述。86.综上所述,本发明的mems空腔结构及制备方法,在质量块的下方设置质量块支撑柱,由此可有效减小由空腔引起的薄膜结构变形,以及避免薄膜的断裂,从而显著提高mems空腔结构的加工精度及加工良率;质量块支撑柱是在刻蚀凹槽的过程中形成的,对芯片的主体结构没有任何影响,且制造工艺简单;质量块支撑柱的形状、尺寸、位置的设计选择性及灵活度高;本发明的mems空腔结构尤其适合用于制备空腔薄膜结构器件,例如mems加速度计、mems陀螺仪等,有助于进一步拓展mems空腔结构器件的应用领域。87.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123918.html

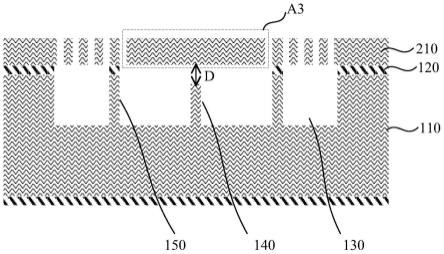

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。