基于MEMS的耐高温柔性流速传感器芯片及其制备方法

- 国知局

- 2024-07-27 12:53:20

本发明属于微机电传感器,具体涉及基于mems的耐高温柔性流速传感器芯片及其制备方法。

背景技术:

1、随着微机械电子系统技术的发展,微机电系统(mems,micro-electro-mechanicalsystem)流速传感器已被广泛应用于航空航天、工业测控、医疗监测等多个领域;随着各领域飞速的发展,对传感器性能、体积等的要求愈发严格,mems传感器无疑是十分理想的选择,特别是与柔性衬底材料相结合后,可适应各种复杂的测量表面,使得mems流速传感器展现出更广阔的应用场景。

2、mems热式流速传感器采用的测量原理有很多,根据具体检测原理的不同,一般地,热式流速传感器主要有热损失、热温差和热脉冲三种类型。单原理的测量方法可测流速范围较窄,通常只能测量10-2~10m/s的极低速或10m/s以上的高速,测温范围窄。

3、同时,目前用于制作柔性mems热式流速传感器的衬底主要为柔性聚合物材料,材料导热系数越小,热电阻与衬底之间的热传导越少,通过流体带走的热量越多,从而提高传感器的灵敏度。由于聚酰亚胺(polyimide,pi)的导热系数较低(0.12-0.15wk·m-1)、耐热性好(可在333℃下稳定使用)并且化学稳定性好(不溶于有机溶剂,对稀酸稳定),所以应用场景范围更广。但面对工作环境温度大于333℃更高的恶劣工况,进行流速的测量仍面临较大挑战,耐高温柔性衬底材料的制备是亟需突破的难点。

技术实现思路

1、本发明提供了基于mems的耐高温柔性流速传感器芯片及其制备方法,扩大柔性流速传感器的量程。

2、为达到上述目的,本发明所述基于mems的耐高温柔性流速传感器芯片,包括柔性衬底和布置在柔性衬底上的温度补偿电阻对、测温电阻对和加热电阻;

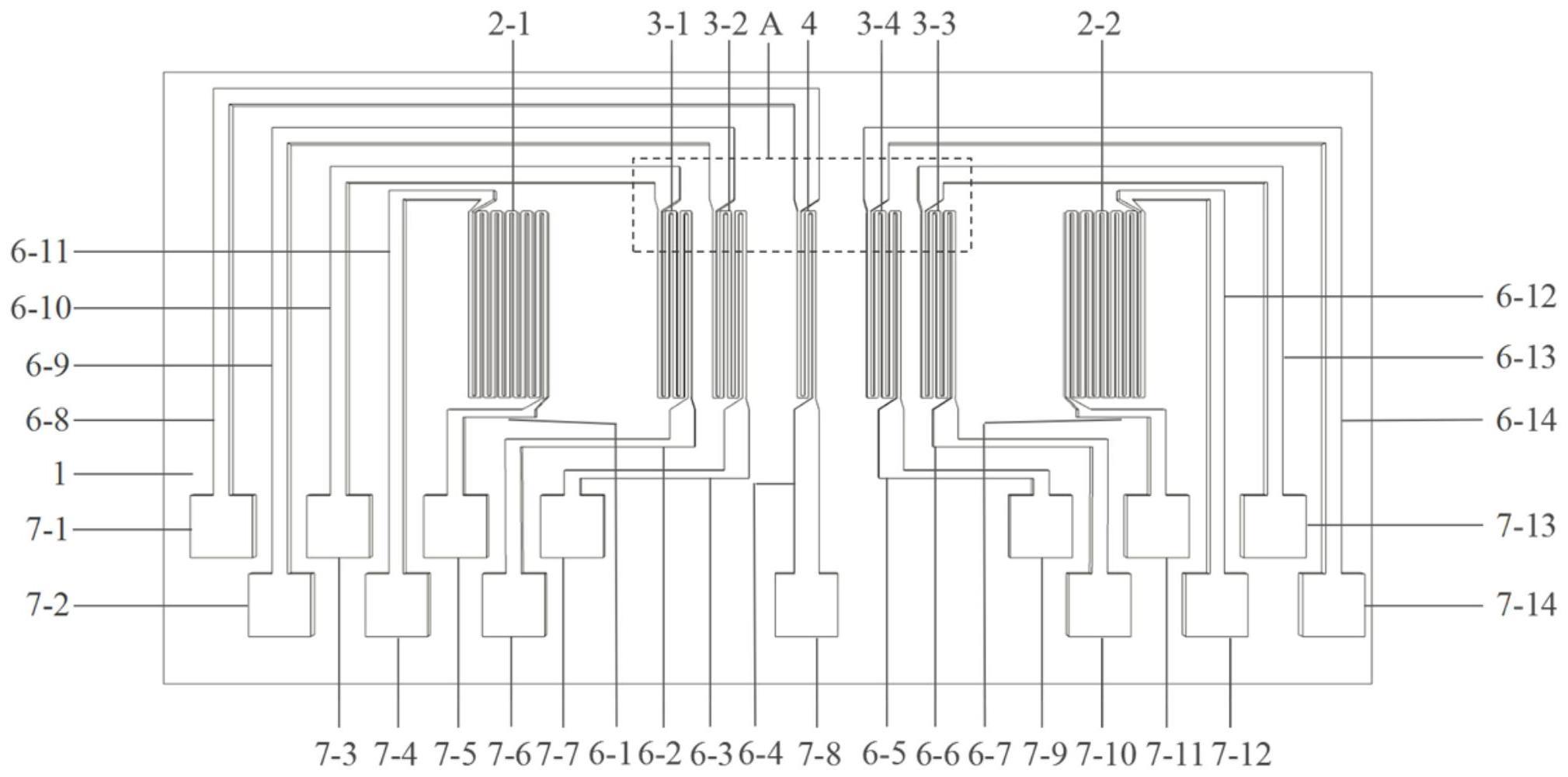

3、所述温度补偿电阻对包括关于加热电阻对称布置的上游补偿电阻条和下游补偿电阻条;所述测温电阻对包括第一测温上游电阻、第一测温下游电阻、第二测温上游电阻和第二测温下游电阻;所述第一测温上游电阻和第二测温上游电阻设置在上游补偿电阻条和加热电阻之间,所述第二测温上游电阻和第二测温下游电阻设置在下游补偿电阻条和加热电阻之间;所述第一测温上游电阻、第一测温下游电阻和两个外接电阻连接成第一惠斯通电桥;所述第二测温上游电阻、第二测温下游电阻和两个外接电阻连接成第二惠斯通电桥;所述上游补偿电阻条、下游补偿电阻条、加热电阻和三个外接电阻连接成第三惠斯通电桥。

4、进一步的,惠斯通电桥包括加热电阻rh、温度补偿电阻rf1、温度补偿电阻rf2、外接电阻ra、外接电阻rb和外接电阻rc,加热电阻rh和外接电阻ra构成惠斯通电桥电路的一个支路,温度补偿电阻rf1、温度补偿电阻rf2、外接电阻rb和外接电阻rc构成惠斯通电桥电路的另一个支路。

5、进一步的,外接电阻ra、外接电阻rb、温度补偿电阻rf1、温度补偿电阻rf2、加热电阻rh和外接电阻rc的阻值之间的关系如下:

6、(ra+rf):rh=rb:rc

7、其中,rf为温度补偿电阻和rf1温度补偿电阻rf1的电阻之和,ra为外接电阻ra的阻值,rh加热电阻的阻值,rb为外接电阻rb的阻值,rc为外接电阻rc的阻值。

8、进一步的,惠斯通电桥的输出端均连接至数字处理单元,所述数字处理单元用于根据惠斯通电桥的输出电压输出流速。

9、进一步的,柔性衬底底部开设有空腔。

10、进一步的,加热电阻、上游补偿电阻条和下游补偿电阻条和均为热敏电阻。

11、进一步的,上游补偿电阻条、下游补偿电阻条、第一测温上游电阻、第二测温上游电阻、第一测温下游电阻、第二测温下游电阻和加热电阻通过金属引线连接至金属焊盘,通过金属焊盘连接成惠斯通电路。

12、基于mems的耐高温柔性流速传感器芯片的制备方法,包括以下步骤:

13、步骤1、在硅片正面制备过渡层;

14、步骤2、在过渡层上涂胶光刻后,沉积单层薄膜金属,经剥离工艺图形化为多个均匀布置凸起结构;

15、步骤3、在步骤2得到的结构上制备衬底,所述衬底为掺杂sio2气凝胶的聚酰亚胺衬底;

16、步骤4、在衬底上匀涂胶光刻后,沉积单层薄膜金属钛做为种子层,然后依次沉积单层薄膜金属铂和单层薄膜金属金,经剥离工艺图形化为中心的温度补偿电阻对、加热电阻结构、两对测温电阻结构与引线结构焊盘结构,引线结构包括第一至第十四金属引线,焊盘结构包括第一至第十四焊盘;

17、步骤5、去除过渡层,从过渡层上释放具有热电阻、测温电阻以及焊盘结构的衬底,制作出mems柔性耐高温流速传感器芯片。

18、进一步的,步骤3的过程为:在步骤2得到的结构上匀涂sio2气凝胶/pi预聚物溶液,然后干燥以去除sio2气凝胶/pi预聚物溶液中的溶剂,以梯度升温方式进行热酰亚胺化,得到底部带有腔体的掺杂sio2气凝胶的聚酰亚胺衬底。

19、与现有技术相比,本发明至少具有以下有益的技术效果:

20、传统的热流传感器采用单一测温原理实现流速测量,其测温范围具有局限性,难以满足实际测试需求;为了解决这一问题,本发明在热电阻周围对称布置测温电阻对,通过公用中央的加热电阻的方式,实现热损失和热温差两种测温原理的结合,有效提高了传感器的测速范围,该mems热式流速传感器具有测量范围广,具备更广泛的应用领域。

21、为了进一步提升传感器测量的精度,设置了两个测温电阻对,加热电阻近端的测温电阻对用于较低流速的测量,远端的测温电阻对用于极低流速的测量,通过热流场耦合仿真,确定不同距离的测温电阻对的测速范围,并选定保证灵敏度和精度条件下的点组对的距离。极大地提升了传感器的适用范围。

22、为了进一步降低传感器功耗,提升传感器灵敏度,在热敏电阻下方设置空腔,由于空气导热系数远低于衬底材料,可以有效降低热电阻通过衬底在垂直方向的热量损失,使得热量更多地作用于测温电阻,从而提升传感器性能。

23、本发明所述的传感器芯片的制备方法,制作方法简单、可靠性高、易于批量化生产、成本低。

24、进一步的,为了提升传感器的耐温性能,在聚酰亚胺衬底中掺杂sio2气凝胶,极大地提成了衬底材料的耐热温度,并降低了衬底材料的导热系数。降低衬底材料的导热系数能有效提升传感器性能,一方面,较低的衬底导热系数能降低热电阻的功耗,提升传感器的使用时间;另一方面,较低的衬底导热系数能提升测温电阻对的输出,提高传感器的灵敏度。

技术特征:1.基于mems的耐高温柔性流速传感器芯片,其特征在于,包括柔性衬底(1)和布置在柔性衬底(1)上的温度补偿电阻对(2)、测温电阻对(3)和加热电阻(4);

2.根据权利要求1所述的基于mems的耐高温柔性流速传感器芯片,其特征在于,所述第三惠斯通电桥包括加热电阻rh、温度补偿电阻rf1、温度补偿电阻rf2、外接电阻ra、外接电阻rb和外接电阻rc,加热电阻rh和外接电阻ra构成惠斯通电桥电路的一个支路,温度补偿电阻rf1、温度补偿电阻rf2、外接电阻rb和外接电阻rc构成惠斯通电桥电路的另一个支路。

3.根据权利要求1所述的基于mems的耐高温柔性流速传感器芯片,其特征在于,所述外接电阻ra、外接电阻rb、温度补偿电阻rf1、温度补偿电阻rf2、加热电阻rh和外接电阻rc的阻值之间的关系如下:

4.根据权利要求1所述的基于mems的耐高温柔性流速传感器芯片,其特征在于,所述惠斯通电桥的输出端均连接至数字处理单元,所述数字处理单元用于根据惠斯通电桥的输出电压输出流速。

5.根据权利要求1所述的基于mems的耐高温柔性流速传感器芯片,其特征在于,所述柔性衬底(1)底部开设有空腔(5)。

6.根据权利要求1所述的基于mems的耐高温柔性流速传感器芯片,其特征在于,所述加热电阻(4)、上游补偿电阻条(2-1)和下游补偿电阻条(2-2)和均为热敏电阻。

7.根据权利要求1所述的基于mems的耐高温柔性流速传感器芯片,其特征在于,所述上游补偿电阻条(2-1)、下游补偿电阻条(2-2)、第一测温上游电阻(3-1)、第二测温上游电阻(3-2)、第一测温下游电阻(3-3)、第二测温下游电阻(3-4)和加热电阻(4)通过金属引线连接至金属焊盘,通过金属焊盘连接成惠斯通电路。

8.权利要求1所述的基于mems的耐高温柔性流速传感器芯片的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的基于mems的耐高温柔性流速传感器芯片的制备方法,其特征在于,所述步骤3的过程为:在步骤2得到的结构上匀涂sio2气凝胶/pi预聚物溶液,然后干燥以去除sio2气凝胶/pi预聚物溶液中的溶剂,以梯度升温方式进行热酰亚胺化,得到底部带有腔体的掺杂sio2气凝胶的聚酰亚胺衬底。

技术总结本发明公开了基于MEMS的耐高温柔性流速传感器芯片及其制备方法,所述流速传感器芯片包括柔性衬底和布置在柔性衬底上的温度补偿电阻对、测温电阻对和加热电阻,所述柔性衬底背面开设有空腔。本发明在热电阻周围对称布置测温电阻对,通过公用中央的加热电阻的方式,实现热损失和热温差两种测温原理的结合,有效提高了传感器的测速范围,该MEMS热式流速传感器具有测量范围广,具备更广泛的应用领域。本发明所述的传感器芯片的制备方法,制作方法简单、可靠性高、易于批量化生产、成本低。技术研发人员:李敏,张丹瑜,赵立波,姜凌奇,罗国希,王路,李支康,杨萍,王永录,王小章,方续东,王久洪,蒋庄德受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/1/11本文地址:https://www.jishuxx.com/zhuanli/20240726/123975.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表