红外热成像MEMS晶圆切割保护方法及晶圆切割保护结构与流程

- 国知局

- 2024-07-27 12:55:08

本发明涉及一种晶圆切割保护方法,尤其涉及一种红外热成像mems晶圆切割保护方法及晶圆切割保护结构。

背景技术:

1、随着红外热成像等光电成像技术的迅速发展,红外焦平面探测器开始被批量应用到军工市场及,安防、电力测温、工业监测、消费电子、汽车辅助驾驶等民用市场。

2、红外焦平面芯片是探测器的核心器件,是利用mems技术把焦平面阵列经工艺集成到硅基读出电路上;红外热成像mems晶圆具有悬梁、薄膜、牺牲层等各种微机械结构,这些微机械结构容易因机械接触而损坏、因暴露而沾污。

3、硅晶圆切割是红外mems器件封装关键工艺,传统的刀片切割至今仍然是最广泛的一种方式。刀片切割易产生正反两面的崩边、微损伤、裂痕等问题,同时造成碎屑微颗粒污染,以上问题难以通过切割自身工艺的改善完全解决。

4、随着红外焦平面芯片单像素尺寸越来越小,对颗粒尺寸容忍度越来也越小,常用方法是晶圆切割成单颗芯片后进行超声有机清洗,但是因增加清洗工艺步骤导致引入其它不良,亟需解决红外热成像mems晶圆在切割时引入的颗粒问题,进而提升封装良率。

技术实现思路

1、本发明解决的技术问题是:提供一种红外热成像mems晶圆切割保护方法,克服现有技术切割红外热成像mems晶圆时容易引入的颗粒,进而影响封装良率的技术问题。

2、本发明的技术方案是:提供一种红外热成像mems晶圆切割保护方法,包括如下步骤:

3、构建mems结构:所述红外热成像mems晶圆包括硅基、设置在所述硅基上的红外读出电路,在所述红外读出电路的上面构建mems结构;

4、涂覆光刻胶:在所述硅基晶圆的mems结构的表面涂覆光刻胶;

5、将光刻胶表面改性为疏水状态:在所述光刻胶表面涂上硅基或氟基疏水电子药液,在所述光刻胶表面形成涂层,所述硅基或氟基疏水电子药液将所述光刻胶表面改性为疏水状态,使改性后的光刻胶表面和所述晶面接触角大于100度;

6、切割:对所述红外热成像mems晶圆进行切割。

7、本发明的进一步技术方案是:所述硅基或氟基疏水电子药液通过旋涂或喷涂方式涂到所述光刻胶表面。

8、本发明的进一步技术方案是:所述硅基或氟基疏水电子药液在所述光刻胶表面形成纳米涂层。

9、本发明的进一步技术方案是:所述硅基或氟基疏水电子药液形成的纳米涂层厚度为10 nm 至100nm。

10、本发明的进一步技术方案是:改性后的光刻胶表面和所述晶面接触角为100度至125度。

11、本发明的进一步技术方案是:所述光刻胶采用旋涂方式涂到所述红外热成像mems晶圆的上表面。

12、本发明的进一步技术方案是:所述光刻胶厚度1微米至2微米。

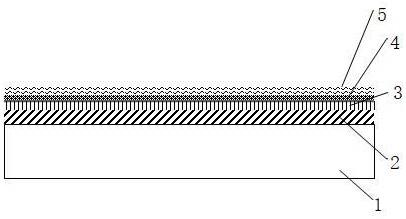

13、本发明的技术方案是:一种红外热成像mems晶圆切割保护结构,包括硅基、设置在硅基上的红外读出电路、集成在所述红外读出电路上的mems结构、设置在所述mems结构上的光刻胶层、涂在所述光刻胶层上的药液涂层,在所述硅基晶圆的红外读出电路的上面构建mems结构形成晶面,在所述mems结构上表面涂覆光刻胶形成光刻胶层、在所述光刻胶表面涂上硅基或氟基疏水电子药液,在所述光刻胶表面形成涂层,所述硅基或氟基疏水电子药液将所述光刻胶表面改性为疏水状态,使改性后的光刻胶表面和所述晶面接触角大于100度。

14、本发明的进一步技术方案是:所述硅基或氟基疏水电子药液形成的纳米涂层厚度为10 nm 至100nm。

15、本发明的进一步技术方案是:所述硅基或氟基疏水电子药液在所述光刻胶表面形成纳米涂层。

16、本发明的技术效果是:提供一种红外热成像mems晶圆切割保护方法及晶圆切割保护结构,包括如下步骤:所述红外热成像mems晶圆包括硅基红外读出电路以及集成在电路上的mems结构,在所述硅基晶圆的一面构建mems结构形成晶面;在所述硅基晶圆的晶面涂覆光刻胶;在所述光刻胶表面涂上硅基或氟基疏水电子药液,在所述光刻胶表面形成涂层,所述硅基或氟基疏水电子药液将所述光刻胶表面改性为疏水状态,使改性后的光刻胶表面和所述晶面接触角大于100度;对所述红外热成像mems晶圆进行切割。本发明一种红外热成像mems晶圆切割保护方法,所述晶圆表面具有光刻胶保护,同时表面为疏水状态,晶圆在刀片切割时候引入的颗粒,极其容易被冷却水冲洗带走,有效遏制晶圆表面颗粒污染,同时所引入的保护层未改变mems结构本身材料特性,保护层在红外芯片牺牲层干法释放步骤一起祛除。与现有技术相比,可省去切割后单颗芯片湿法清洗工艺,提升良率的同时也可避免大量有机溶剂使用,减少对环境的危害。

技术特征:1.一种红外热成像mems晶圆切割保护方法,其特征在于,包括如下步骤:

2.根据权利要求1所述红外热成像mems晶圆切割保护方法,其特征在于,所述硅基或氟基疏水电子药液通过旋涂或喷涂方式涂到所述光刻胶表面。

3.根据权利要求1所述红外热成像mems晶圆切割保护方法,其特征在于,所述硅基或氟基疏水电子药液在所述光刻胶表面形成纳米涂层。

4.根据权利要求1所述红外热成像mems晶圆切割保护方法,其特征在于,所述硅基或氟基疏水电子药液形成的纳米涂层厚度为10 nm 至100nm。

5.根据权利要求1所述红外热成像mems晶圆切割保护方法,其特征在于,改性后的光刻胶表面和所述晶面接触角为100度至125度。

6.根据权利要求1所述红外热成像mems晶圆切割保护方法,其特征在于,所述光刻胶采用旋涂或喷涂方式涂到所述红外热成像mems晶圆的晶面。

7.根据权利要求1所述红外热成像mems晶圆切割保护方法,其特征在于,所述光刻胶厚度1微米至2微米。

8.一种红外热成像mems晶圆切割保护结构,其特征在于,包括硅基、设置在硅基上的红外读出电路、集成在所述红外读出电路上的mems结构、设置在所述mems结构上的光刻胶层、涂在所述光刻胶层上的药液涂层,在所述硅基晶圆的红外读出电路的上面构建mems结构形成晶面,在所述mems结构上表面涂覆光刻胶形成光刻胶层、在所述光刻胶表面涂上硅基或氟基疏水电子药液,在所述光刻胶表面形成涂层,所述硅基或氟基疏水电子药液将所述光刻胶表面改性为疏水状态,使改性后的光刻胶表面和所述晶面接触角大于100度。

9.根据权利要求8所述红外热成像mems晶圆切割保护结构,其特征在于,所述硅基或氟基疏水电子药液形成的纳米涂层厚度为10 nm 至100nm。

10.根据权利要求8所述红外热成像mems晶圆切割保护结构,其特征在于,所述硅基或氟基疏水电子药液在所述光刻胶表面形成纳米涂层。

技术总结本发明涉及一种红外热成像MEMS晶圆切割保护方法及晶圆切割保护结构,所述晶圆表面具有光刻胶保护,同时表面为疏水状态,晶圆在刀片切割时候引入的颗粒,极其容易被冷却水冲洗带走,有效遏制晶圆表面颗粒污染,同时所引入的保护层未改变MEMS结构本身材料特性,保护层在红外芯片牺牲层干法释放步骤一起祛除。与现有技术相比,可省去切割后单颗芯片湿法清洗工艺,提升良率的同时也可避免大量有机溶剂使用,减少对环境的危害。技术研发人员:解纯钢,赵玉杰受保护的技术使用者:苏州零度感知科技有限公司技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240726/124135.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种有序化组装方法与应用

下一篇

返回列表