等离子改性3D纳米图案及引导嵌段共聚物自组装的方法

- 国知局

- 2024-07-27 12:55:08

本发明涉及纳米结构制造,尤其涉及等离子改性3d纳米图案及引导嵌段共聚物自组装的方法。

背景技术:

1、从上世纪70年代的10μm制程技术开始到2012年英特尔量产22nm ivy bridge处理器,在过去的半个世纪里半导体产业给人类生活带来了翻天覆地的变化。然而随着半导体行业的发展,193nm光刻法的光源已经达到了物理分辨极限,电子束曝光又因产能低而难以应用,极紫外光刻法(euv)可以解决目前制程问题,但是其价格和维护费用异常昂贵。因此2020版《international roadmap for devices and systems》中提出了3种制备≤12nm节点芯片的备选技术:极紫外(euv)、193浸没式自对准四重图案工艺(193saqp)和嵌段共聚物引导组装(dsa)。

2、嵌段共聚物是两种或者多种不同的高分子通过共价键连接起来的聚合物,通过微相分离可以自组装生成5-100nm的周期性纳米结构。2003年,美国威斯康辛大学的paulnealey课题组发明了化学图案引导嵌段共聚物薄膜组装制备长程有序结构的方法(nature,2003,424,411)。但是1:1化学图案引导组装在制备芯片行业应用前景受限。2008年,化学图案密度倍增引导组装被提出,ruiz等人使用周期(ls)为54nm/78nm的六方点阵化学图案引导本征相分离周期(lo)为27nm/39nm的柱状相pmma-b-ps进行4倍(横向2倍×纵向2倍)密度倍增组装,引导组装结果与在1:1化学图案上的结果一致(science,2008,321,936-939.)。意味着可以通过稀疏(大周期)的化学图案制备紧密(小周期)图案,实现图案的缩微。2018年,ibm公司chichun liu等人在芯片生产测试车间通过化学图案密度倍增法制备了7nm节点工艺的鳍式场效晶体管的鳍,并与当前主流的自对准四重图案工艺(193saqp)进行了对比。他们发现,与saqp相比,化学图案密度倍增法在工艺复杂程度上减少了30~40%,成本降低了9.5%(nature electronics,2018,1,562–569)。因此,化学图案密度倍增法在半导体光刻领域具有非常大的应用潜力。与光刻蚀法相比,引导组装还具有以下优点:1)引导组装所得的纳米结构具有较小的线边粗糙度(ler)和线宽粗糙度(lwr);2)嵌段共聚物具有自我修复功能,可以修正光刻蚀法所产生的部分缺陷。

3、化学图案密度倍增引导组装技术中,化学图案引导线(基准线)之间的表面需要无规共聚物或者均聚物进行修饰(macromolecules,2011,44(7):1876-1885,cn 106674395b),使嵌段共聚物薄膜与表面的相互作用达到“中性”从而获得垂直贯穿的线型纳米结构。为此,典型密度倍增的化学图案,需要经过以下步骤:将聚合物刷/毡接枝到基底表面-清洗-旋涂光刻胶-曝光-显影-等离子刻蚀-修整刻蚀-清洗-回填分子刷-加热接枝-清洗。根据现有报道,该种化学图案最高仅实现了5倍的密度倍增引导组装。虽然已经证实化学图案密度倍增法制备7nm finfet晶体管优于现在主流自对准四重图案工艺技术,但是操作步骤依旧繁琐,同时需要根据不同嵌段共聚物筛选及合成与之匹配的无规共聚物或者均聚物。

技术实现思路

1、有鉴于此,本发明提供了一种等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,以解决现有的获得垂直贯穿的线型纳米结构存在的操作步骤繁琐,同时需要根据不同嵌段共聚物筛选及合成与之匹配的无规共聚物或者均聚物的问题。

2、为了达到上述目的,本发明采用如下技术方案:

3、本发明提供了一种等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,包括如下步骤:

4、在基底上形成聚合物刷/毡;

5、在聚合物刷/毡上涂覆光刻胶;

6、通过光刻方法在光刻胶层上曝光,选择性的去除未曝光的光刻胶层,再通过等离子体改性处理得到表面修饰有周期为ls的3d纳米图案的基底;

7、将相分离周期为lo的嵌段共聚物涂覆在所述表面修饰有周期为ls的3d纳米图案的基底上,退火诱导所述嵌段共聚物相分离形成纳米结构;

8、选择性地去除嵌段共聚物相分离所形成的纳米结构中的一相,以未去除的相作为掩模将所述纳米结构转移到基底上。

9、作为优选,所述形成聚合物刷/毡的聚合物含有与基底反应或者自身可发生交联反应的官能团;所述形成聚合物刷/毡的聚合物含有羟基、叠氮、环氧、双键和异氰酸基中的一种或多种官能团。

10、作为优选,所述形成聚合物刷/毡的聚合物所含官能团的摩尔含量为0.3~20%;所述形成聚合物刷/毡的聚合物的分子量为5kg~80kg/mol。

11、作为优选,所述形成聚合物刷/毡的厚度t的范围为50nm≥t≥5nm。

12、作为优选,所述光刻胶为负性光刻胶,负性光刻胶为电子束类光刻胶、激光类光刻胶、紫外光类光刻胶或x射线类光刻胶。

13、作为优选,所述ls=nlo,其中20≥n≥2。

14、作为优选,所述通过等离子体改性处理得到表面修饰有周期为ls的3d纳米图案的基底的制备包括如下步骤:将曝光后得到的纳米图案置于等离子环境中进行改性,使得纳米图案上的光刻胶和未被光刻胶保护的聚合物基底表面发生化学变化,得到等离子改性的3d纳米图案。

15、作为优选,所述等离子环境为氧气、氮气、氩气、空气、二氧化碳、氯气、卤代烷烃中的一种或多种。

16、作为优选,所述表面修饰有周期为ls的3d纳米图案的基底上3d纳米图案上的光刻胶厚度h的范围为0.9lo≥h≥0.1lo,所述表面修饰有周期为ls的3d纳米图案的基底上的基底的厚度d的范围为15nm≥t≥5nm。

17、作为优选,所述嵌段共聚物为两嵌段、三嵌段、多嵌段或星型嵌段共聚物;嵌段共聚物通过相分离形成柱状相、层状相、双连续相或球状相不同相分离形貌。

18、经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

19、1、本发明使用聚合物刷/毡作为前置基底,通过改变等离子条件调节均聚物刷/毡与嵌段共聚物之间的界面能,从而引导不同嵌段共聚物形成纳米结构,实现“一底多用”;

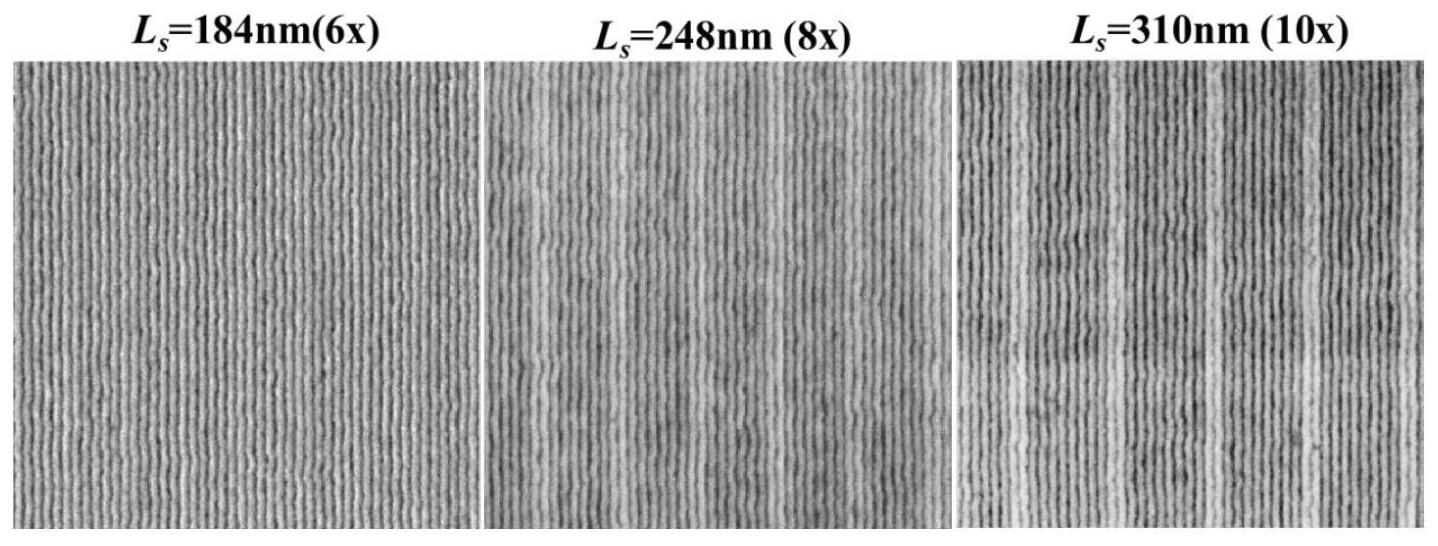

20、2、本发明结合等离子体改性技术制备3d化学图案引导嵌段共聚物实现密度倍增组装,流程比现有化学图案法简单、易控。不需要额外制备无规共聚物或均聚物,且实现更高倍率的密度倍增组装(ls≥10lo),此外,仅改变等离子条件即可引导不同嵌段共聚物进行密度倍增组装。

技术特征:1.一种等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述形成聚合物刷/毡的聚合物含有与基底反应或者自身可发生交联反应的官能团;所述形成聚合物刷/毡的聚合物含有羟基、叠氮、环氧、双键和异氰酸基中的一种或多种官能团。

3.根据权利要求2所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述形成聚合物刷/毡的聚合物所含官能团的摩尔含量为0.3~20%;所述形成聚合物刷/毡的聚合物的分子量为5kg~80kg/mol。

4.根据权利要求2或3所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述形成聚合物刷/毡的厚度t的范围为50nm≥t≥5nm。

5.根据权利要求1所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述光刻胶为负性光刻胶,负性光刻胶为电子束类光刻胶、激光类光刻胶、紫外光类光刻胶或x射线类光刻胶。

6.根据权利要求1所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述ls=nlo,其中20≥n≥2。

7.根据权利要求6所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述通过等离子体改性处理得到表面修饰有周期为ls的3d纳米图案的基底的制备包括如下步骤:将曝光后得到的纳米图案置于等离子环境中进行改性,使得纳米图案上的光刻胶和未被光刻胶保护的聚合物基底表面发生化学变化,得到等离子改性的3d纳米图案。

8.根据权利要求7所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述等离子环境为氧气、氮气、氩气、空气、二氧化碳、氯气、卤代烷烃中的一种或多种。

9.根据权利要求8所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述表面修饰有周期为ls的3d纳米图案的基底上3d纳米图案上的光刻胶厚度h的范围为0.9lo≥h≥0.1lo,所述表面修饰有周期为ls的3d纳米图案的基底上的基底的厚度d的范围为15nm≥t≥5nm。

10.根据权利要求8或9所述等离子改性3d纳米图案及引导嵌段共聚物自组装的方法,其特征在于,所述嵌段共聚物为两嵌段、三嵌段、多嵌段或星型嵌段共聚物;嵌段共聚物通过相分离形成柱状相、层状相、双连续相或球状相不同相分离形貌。

技术总结本发明属于纳米结构制造技术领域,本发明公开了一种等离子改性3D纳米图案及引导嵌段共聚物自组装的方法。本发明制备步骤包括:将聚合物刷/毡接枝到基底表面‑清洗‑旋涂光刻胶‑曝光‑显影‑等离子改性‑清洗。其中,通过等离子改性聚合物刷/毡,调节嵌段共聚物与刷/毡之间的界面自由能,从而获取非选择性的基底。该方法易实现,合成简单,是值得推广的获取中性分子刷的方式。同时引导嵌段共聚物进行密度倍增组装,均得到无缺陷长程有序的形貌。相比传统化学图案法减少了修整刻蚀的步骤,制备过程对设备要求较低,制备流程简单易控制,仅需改变曝光剂量和氧等离子改性条件即可引导不同嵌段共聚物进行组装,且获得更高倍率的密度倍增效果。技术研发人员:季生象,黄广诚,刘亚栋,韩苗苗受保护的技术使用者:中国科学院长春应用化学研究所技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240726/124138.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表