一种基于CC折纸构型的液态金属微流道结构

- 国知局

- 2024-07-27 12:55:41

本发明属于传感器的一种液态金属微流道结构,具体涉及了一种基于cc折纸构型的液态金属微流道结构。

背景技术:

1、当前电子皮肤已经成为传感器领域的热门研究方向,电子皮肤一般又可称作柔性压力传感器,相对于传统的刚性传感器,电子皮肤可以附着在不规则或是变化的表面对外界力刺激进行感知。因为电子皮肤由柔性材料制作而成(如硅橡胶等),其本体具有柔性化的特点,不容易阻碍载体的运动,且更容易实现轻量化。

2、当平面的电子皮肤在覆盖仿人机器人或可穿戴感知设备时,会产生弯曲应变,影响初始电阻值或是电容值;且当机器人关节运动时,电子皮肤覆盖的表面会产生变形,会产生时刻变化的弯曲应变,这种弯曲应变在基于诸如导电液体微流道、柔性电极等敏感元件的柔性压力传感器中,会产生耦合电阻或电容变化。

技术实现思路

1、为了解决背景技术中存在的问题和需求,本发明所提供一种基于cc折纸构型的微流道结构,用于电子皮肤设计。现有的基于液态金属传感材料的电子皮肤一般构造中空的微流道结构,将液态金属封装在构成微流道结构的柔性基底中,通过按压时产生的微流道形变,建立力刺激和电阻信号的映射关系;在微流道结构设计方面,主要基于积累的经验;在传感器制备层面,主要通过3d打印高精度模具,用模具浇筑硅胶基底并进行真空处理获得材质均匀的柔性基底,并用微型针管注射液态金属。本发明的相关技术建立上述传感机理、设计经验和制备技术之上,该结构使电子皮肤不会受到弯曲信号的干扰,从而提高传感器测量的准确性;另一方面,在电子皮肤安置在可穿戴设备上的时候,基于cc折纸构型设计的折痕还能减小力传感器随关节运动产生阻力,提高关节的运动性能。

2、本发明采用的技术方案是:

3、一、一种基于cc折纸构型的液态金属微流道结构

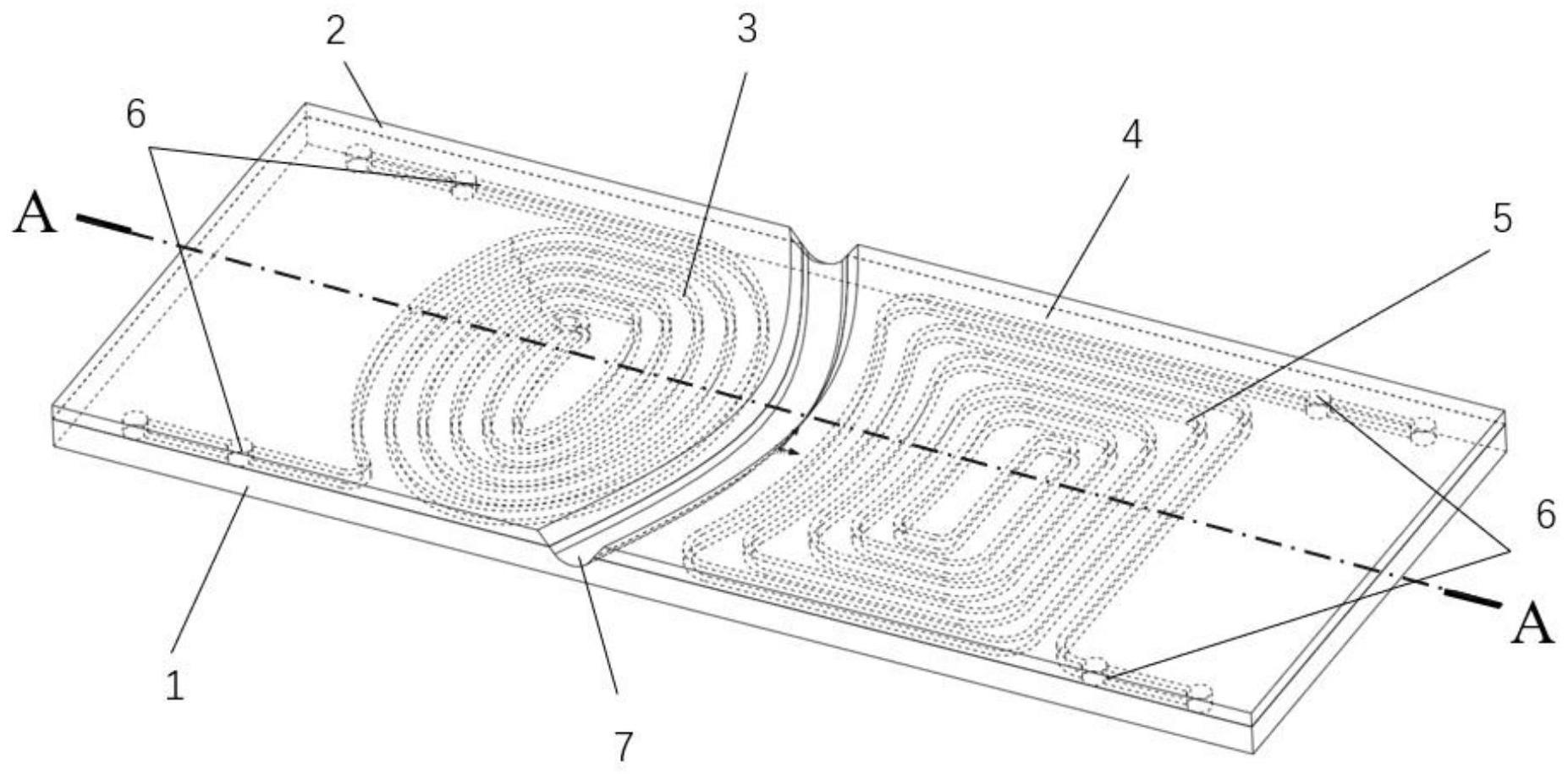

4、液态金属微流道结构包括微流道层、第一封装层、第一液态金属层、第二封装层、第二液态金属层、引出电极和折痕槽;

5、微流道层上表面的两侧分别开设第一微流道槽和第二微流道槽,第一微流道槽和第二微流道槽对应的两端部内均放置有引出电极,微流道层的第一微流道槽和第二微流道槽内均填充满液态金属,液态金属与微流道槽内的引出电极接触电连接;微流道层上表面的两侧分别铺设有第一封装层和第二封装层,第一封装层用于封装第一微流道槽内液态金属,从而形成第一液态金属层,第二封装层用于封装第二微流道槽内液态金属,从而形成第二液态金属层;第一微流道槽和第二微流道槽之间的微流道层上表面还开设有折痕槽,折痕槽为第一封装层和第二封装层之间的分割槽。

6、所述微流道层、第一封装层和第二封装层均为柔性材料。

7、所述微流道层的拉伸和剪切强度为道康宁dragon skin30的拉伸和剪切强度,折痕槽中同一高度的槽距相同,折痕槽底部的槽距为2-3mm。

8、所述第一微流道槽的自身槽距相同,所述第二微流道槽的自身槽距相同,微流道层的拉伸和剪切强度为道康宁dragon skin30的拉伸和剪切强度,第一微流道槽的自身槽距和第二微流道槽的自身槽距均取1-2mm。

9、第一微流道槽和二微流道槽的宽度取值范围为100-1000μm,微流道层的厚度大于1mm。

10、所述第一封装层、第二封装层的厚度均为1-2mm。

11、所述折痕槽的形状参数通过以下步骤计算获得:

12、1)微流道层上表面未开设有折痕槽时,微流道层附着在物体表面上,物体表面发生弯曲后使得微流道层产生折叠,分析折叠后的微流道层的应力云图,获得原始应力峰值点,记为顶点o,以顶点为球心,根据物体表面上实际压力传感器布置范围确定半径r,从而建立球面边界方程,根据球面边界方程求解获得两个边界点,两个边界点处的应力均为应力峰,将两个边界点记为第一端点p1、第二p2;

13、2)将顶点o、第一端点p1、第二端点p2三点形成的面记为uj-vj平面,求解第一端点p1、第二端点p2的等效应力分别在uj-vj平面上的第一投影应力σp1、第二投影应力σp2;

14、3)将第一端点p1、第二端点p2之间的直线距离记为曲面跨度lj,将顶点距端点连线的距离记为曲面拱高hj,将第一投影应力σp1、第二投影应力σp2与第一端点p1和第二端点p2的连线的夹角求平均后的角度记为切向角根据曲面跨度lj、曲面拱高hj和曲面切向角通过以下公式拟合获得可展曲面中的折痕曲线:

15、

16、

17、可展曲面中的折痕曲线的方程如下:

18、

19、其中,mj,nj,aj,bj是可展曲面中折痕曲线的第一-第四椭圆曲线参数,和表示可展曲面中折痕曲线上点i的两个坐标值;

20、4)根据曲面跨度lj、曲面拱高hj和曲面切向角对可展曲面中的折痕曲线进行投影变换后,获得可展曲面展平后的折痕曲线的方程,从而获得折痕槽的形状参数。

21、所述4)具体为:

22、4.1)根据曲面跨度lj、曲面拱高hj和曲面切向角利用以下公式计算获得投影角β、投影拱高h′和投影圆心角θ:

23、h′=hj cosβ

24、

25、

26、4.2)根据投影角β、投影拱高h′和投影圆心角θ,利用以下公式计算获得展平跨度l0、展平拱高h0和展平切向角

27、h0=h′tanβ

28、

29、

30、4.3)根据展平跨度l0、展平拱高h0和展平切向角与可展曲面展开后折痕曲线的第一-第四椭圆曲线参数m0,n0,a0,b0之间的关系,进而获得可展曲面展平后的折痕曲线的方程:

31、

32、n0=l0/2

33、a0=h0+m0

34、

35、

36、其中,和表示可展曲面展平后折痕曲线上点i的两个坐标值。

37、本发明提出的微流道结构包括有微流道层、封装层、液态金属层和引出电极。其中微流道层和封装层采用道康宁dragon skin30硅橡胶作为基底材料,并使硅橡胶二次固化封装微流道层和封装层;液态金属层分为两部分,即上液态金属层和下液态金属层,该层处于微流道层和封装层间的中空空间,内填充满液态金属;引出电极在两个液态金属层边缘各引出一对,根据需要连接放大电路、蓝牙等电路模块。

38、所述微流道层的一面有嵌入型的微流道,该微流道沿着“折痕”布置;“折痕”是贯穿微流道层和封装层的结构特征,其横截面为“v”型,是液态金属层上下部分的分界线。

39、本发明的工作原理是:将本发明的微流道结构用于液态金属柔性力传感器,在力传感器沿设计的方向弯曲时,弯曲应变会集中在折痕处而不是均匀分布在柔性基底上,甚至是不可预测的变形,从而避免了因柔性基底弯曲导致内嵌微流道发生挤压或拉伸的问题。因为微流道的横截面积和长度决定了输出电阻信号的大小,通过这一微流道结构的折痕来吸收弯曲应变,可以实现输出电阻信号在力传感器空载弯曲时处于一个较为稳定的值。

40、二、一种基于cc折纸构型的液体金属微流道结构的制备方法:

41、1.根据设计的微流道结构三维模型,设计基底材料的浇筑模具,模具包括微流道层模具和封装层模具,模具设计有折痕。设计好的模具导为stl格式。

42、2.将stl格式的文件导入切片软件,选择合适的材料和3d打印机进行打印。本发明采用的3d打印机为ultimaker s5,选择材料为tpu95a,喷嘴类型为aa0.4,打印后去除底座和毛边。

43、3.将道康宁dragon skin30的ab胶以1:1的比例混合后充分搅拌1-2mm,倒入微流道层模具。将模具放入真空干燥皿中,打开真空泵,调节真空皿中气压为-0.7bar,抽泡时间设置为3分钟。将抽完气泡的模具取出静置5-10分钟,随后放入烘箱加热2h,加速硅橡胶固化。固化完成后取出模具,剥离获得未注入有液态金属的微流道层。

44、4.首先,用单面胶在玻璃平板上粘贴出两条平行的凸台,凸台高度由单面胶的层数确定,接着用调制混合后的未固化硅胶滴在两条平行凸台之间的玻璃平板上,再用刮片对未固化硅胶进行刮涂,刮涂获得封装层;将未注入有液态金属的微流道层的有凹槽面轻轻扣在封装层上,静置固化后得到微流道层与封装层粘合结构。微流道层与封装层粘合结构的表面平滑,内部均匀无气泡。

45、5.先采用注射器往微流道中注入去离子水,清洗微流道,然后用注射器往微流道中注入液态金属。

46、6.本发明的微流道结构用于电子皮肤。当该结构用于电子皮肤时,微流道内的液态金属与引出电极连接,引出电极和微流道交接处用道康宁173胶水进行封装。

47、三、一种电子皮肤

48、所述电子皮肤包括所述的一种基于cc折纸构型的液态金属微流道结构。

49、应用了该微流道结构的电子皮肤可贴附于多种表面进行力感知,如软体机器人连续体表面,机器人硬质结构表面,可穿戴织物表面等。主要安置在存在固定弯曲运动的力感知表面。

50、本发明的有益效果是:

51、1、应用所述微流道结构的电子皮肤受到弯曲信号的干扰极小,可直接安置在复杂感知曲面表面感知力刺激;

52、2、应用所述微流道结构的电子皮肤受到弯曲应变的干扰极小,可用降噪处理的方法更好地去除安置表面在运动、变形时产生的弯曲信号,从而提高力传感器测量的准确性;

53、3、在力传感器作为可穿戴设备的时候,基于cc折纸构型设计的折痕能减小力传感器随关节运动产生阻力,提高关节的运动性能;

54、4、所述微流道结构采用“折痕”作为旋转轴,相较于刚性铰链,具有柔顺、适应性好的优势;

55、5、所述微流道结构采用减材设计,没有添加新的部件在电子皮肤上,使其进一步拥有了结构紧凑、轻量化的优势;

56、6、所述微流道结构为2.5d结构,可使用模具脱模成型,易于制造。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124173.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表