一种MEMS芯片的封装方法及封装结构

- 国知局

- 2024-07-27 12:55:41

本发明属于mems技术、mems器件封装,涉及一种mems芯片的封装方法及封装结构。

背景技术:

1、mems(micro electro mechanical systems,微电子机械系统)器件是利用微机械加工技术,在mems晶圆上批量制造的微型化电子机械系统器件,广泛应用于微传感器、微执行器以及微系统。mems器件的制造过程不仅包括mems晶圆制造,还包括mems晶圆的划片、mems芯片的封装等制造环节。mems晶圆或芯片中的可动微结构通常采用封装盖板进行永久保护,实现mems器件的密封或真空封装,因此后续可以进行机械划片和与pcb板的微组装即可实现mems器件制造。该永久封装盖板将伴随芯片整个生命周期,而且该盖板是不能拆除的,否则将破坏整个mems器件。

2、随着mems技术的发展,mems器件的种类越来越多,应用范围日益扩展,技术要求也越来越具有多样性、特殊性。对于一类特殊的mems器件,如应用于光学技术领域的光学mems器件,一般需要采用透光的材料(如玻璃)进行盖板密封封装。为了减少玻璃盖板对光束的损耗,玻璃盖板要求两面都有很高的光洁度,通常还需要镀制光学增透薄膜。而对于应要求更高的光学mems器件,如应用于高端光刻机的mems微镜阵列(micro mirror array,mma)器件、mems光开关及其阵列等,即使采用双面光洁度极高且镀有增透膜的玻璃盖板对器件进行密封保护,该密封盖板的光窗对光束的较小损耗和其它影响(如对激光光束波前的影响等)对于这类型mems器件性能的影响也难以被接受。

3、因此,如何提供一种mems芯片的封装方法及封装结构,以避免传统mems芯片封装方法中因永久性封装盖板不可拆卸以及透光封装盖板造成光束损耗影响mems器件的性能,成为本领域技术人员亟待解决的一个重要技术问题。

4、应该注意,上面对技术背景的介绍只是为了方便对本技术的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本技术的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种mems芯片的封装方法及封装结构,用于解决现有技术中采用永久性封装盖板不可拆卸以及采用透光封装盖板会造成光束损耗从而影响mems器件的性能的问题。

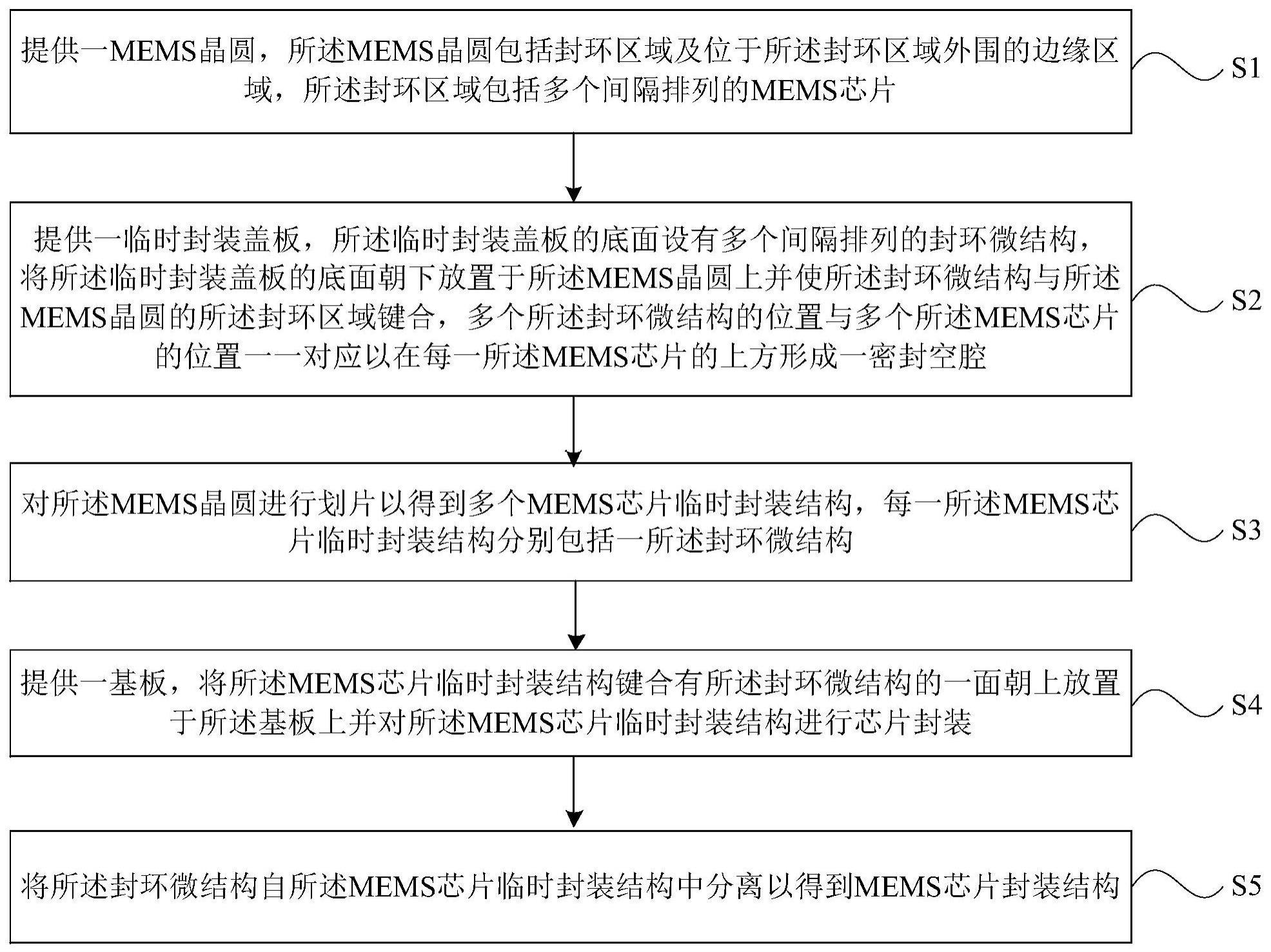

2、为实现上述目的及其他相关目的,本发明提供一种mems芯片的封装方法,包括以下步骤:

3、提供一mems晶圆,所述mems晶圆包括封环区域及位于所述封环区域外围的边缘区域,所述封环区域包括多个间隔排列的mems芯片;

4、提供一临时封装盖板,所述临时封装盖板的底面设有多个间隔排列的封环微结构,将所述临时封装盖板的底面朝下放置于所述mems晶圆上并使所述封环微结构与所述mems晶圆的所述封环区域键合,多个所述封环微结构的位置与多个所述mems芯片的位置一一对应以在每一所述mems芯片的上方形成一密封空腔;

5、对所述mems晶圆进行划片以得到多个mems芯片临时封装结构,每一所述mems芯片临时封装结构分别包括一所述封环微结构;

6、提供一基板,将所述mems芯片临时封装结构键合有所述封环微结构的一面朝上放置于所述基板上并对所述mems芯片临时封装结构进行芯片封装;

7、将所述封环微结构自所述mems芯片临时封装结构中分离以得到mems芯片封装结构。

8、可选地,所述临时封装盖板包括一板体,多个所述封环微结构均连接于所述板体的底面,所述板体包括芯片封装区及位于所述芯片封装区外围的晶圆封装区,多个所述封环微结构均设置于所述芯片封装区内。

9、可选地,将所述临时封装盖板的底面朝下放置于所述mems晶圆上并使所述封环微结构与所述mems晶圆的所述封环区域键合包括以下步骤:

10、于在所述封环区域的预设区域及所述边缘区域的预设区域涂覆临时键合胶;

11、将所述板体的底面朝下放置于所述mems晶圆上;

12、进行键合处理以使所述封环微结构与所述mems晶圆的所述封环区域键合,并使所述临时封装盖板的所述晶圆封装区与所述mems晶圆的所述边缘区域键合。

13、可选地,所述临时键合胶包括uv光固化胶、热固化胶及自固化胶中的至少一种,涂覆临时键合胶的方法包括点胶方法,所述键合处理的条件包括键合压力、键合温度及uv光照射中的至少一种。

14、可选地,对所述mems晶圆进行划片以得到多个mems芯片临时封装结构包括以下步骤:切割所述板体以得到多个芯片盖板,并切割所述mems晶圆,每一所述mems芯片临时封装结构分别包括一所述芯片盖板,多个所述芯片盖板的底面与多个所述封环微结构一一对应连接。

15、可选地,所述临时封装盖板包括晶圆盖板及多个在水平面上间隔排列的芯片盖板,所述晶圆盖板的底面设有一凹槽,多个所述芯片盖板位于所述凹槽中并与所述凹槽的槽底间隔预设距离,多个所述芯片盖板的底面与多个所述封环微结构一一对应连接。

16、可选地,将所述临时封装盖板的底面朝下放置于所述mems晶圆上并使所述封环微结构与所述mems晶圆的所述封环区域键合包括以下步骤:

17、于所述封环区域的预设区域涂覆临时键合胶;

18、将多个所述芯片盖板的底面朝下放置于所述mems晶圆上;

19、进行第一次键合处理以使所述封环微结构与所述mems晶圆的所述封环区域键合

20、于所述边缘区域的预设区域涂覆临时键合胶;

21、将所述晶圆盖板的底面朝下放置于所述mems晶圆上;

22、进行第二次键合处理以使所述临时封装盖板的所述晶圆封装区与所述mems晶圆的所述边缘区域键合。

23、可选地,所述临时键合胶包括uv光固化胶、热固化胶及自固化胶中的至少一种,涂覆临时键合胶的方法包括点胶方法,所述键合处理的条件包括键合压力、键合温度及uv光照射中的至少一种。

24、可选地,对所述mems晶圆进行划片以得到多个mems芯片临时封装结构包括以下步骤:

25、将所述mems晶圆上键合的所述晶圆盖板移除以显露出所述mems晶圆的表面及位于所述mems芯片上的所述芯片盖板;

26、切割所述mems晶圆。

27、可选地,所述mems晶圆的顶面设有多个间隔排列的环状微结构,多个所述环状微结构与多个所述封环微结构一一对应连接。

28、可选地,所述封环微结构包括环状凸台,所述环状微结构包括环状凹槽。

29、可选地,所述环状凸台的宽度比所述环状凹槽的宽度小5μm~10μm,所述环状凸台的高度比所述环状凹槽的深度大20μm~50μm,所述密封空腔的高度范围是20μm~50μm。

30、可选地,所述临时封装盖板上还设有多个对准标记用于实现所述临时封装盖板与所述mems芯片的对准,多个所述对准标记的位置与多个所述mems芯片的位置一一对应。

31、可选地,所述临时封装盖板包括玻璃片、硅片及陶瓷片中的至少一种。

32、可选地,对所述mems晶圆进行划片的方法包括采用机械划片方法及激光隐形划片方法中的至少一种。

33、本发明还提供一种mems芯片封装结构,所述mems芯片封装结构的制作采用了如上所述的mems芯片封装方法。

34、如上所述,本发明的mems芯片封装方法具有以下有益效果:

35、(1)本发明采用了键合临时封装盖板对mems晶圆及mems芯片进行保护,待完成芯片封装后再移除mems芯片上的芯片临时封装盖板,实现了mems芯片的“无光窗”或“无盖板”封装,解决了特殊mems器件的“无光窗”或“无盖板”封装需求难题;

36、(2)本发明的临时封装盖板键合于mems晶圆上后形成位于mems芯片上方的密封空腔,临时封装盖板与被保护的mems芯片之间不接触,不会破坏mems芯片的可动微结构以及光学镜面,形成的密封空腔在后续工艺过程中能够为mems芯片提供有效保护;

37、(3)本发明键合临时封装盖板时采用可撕胶,键合工艺简单、工艺成本低、其键合强度适中,可以机械拉力实现解键合,其残胶可以手撕去除,无需可能破坏mems芯片的微结构的高温热解键合以及用去胶液去除残胶;

38、(4)本发明的临时封装盖板为双层结构时,临时封装盖板能够为mems芯片提供双重临时保护,在后续对mems晶圆进行划片时能够保证mems芯片的良率,并且晶圆盖板和芯片盖板在划片过程中不会受损,能够重复利用,有效降低制造成本。

39、本发明的mems芯片的封装结构能够避免传统mems芯片封装结构中因mems芯片密封光窗的设置造成的光束损耗对器件性能造成的不利影响,提高了mems芯片的工作性能及稳定性,具有良好的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124171.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表