一种三维石墨烯纳米纤维结构、其制备及转移方法

- 国知局

- 2024-07-27 12:56:23

本发明属于有机半导体合成,具体涉及一种三维石墨烯纳米纤维结构、其制备及转移方法。

背景技术:

1、微纳加工技术是现代大规模集成电路制造工艺的核心,目前广泛流行的方法是利用光刻机加工大规模集成电路的电子元器件和相互交联的电路。目前商业化的光刻机可以高效加工4nm精度的电子元器件,进而生产出电子芯片等先进的电子元件。然而光刻机的加工精度已经接近了理论瓶颈,影响光刻加工的条件包括光刻机光源的波长极限、掩模版加工的极限以及光刻胶的质量。相比“自上而下”的光刻技术,一种能够突破传统光刻加工极限的“自下而上”的自组装技术应运而生。

2、自组装技术是利用前驱体分子间的相互作用,例如氢键、范德瓦尔斯力、π-π堆叠等,在特定的反应条件下,使前驱体分子自发的组装成有序的微观结构,以实现特定的力学、热学、光学以及电学功能。不同于光刻的从宏观上设计大规模集成电路的方法,自组装一般从前驱体分子的结构和组分开始设计,利用特定的结构和组分,使得自组装的过程沿着特定的方向和层次进行。由于自组装使用的前驱体分子可以是非常小的有机分子,因而可以制造出原子精度的电子器件。通常原子精度约为0.2nm,极大的缩小了电子器件的尺度。同时自组装技术可以精确的合成单层原子厚度的电子器件,也使得透明和柔性大规模集成电路成为了可能。

3、“自下而上”的自组装技术一经提出,就取得了广泛的关注和飞速的发展,目前已经有了大量的半导体自组装产品,例如自组装光开关、自组装有机太阳能电池、自组装薄膜等等。但是现有的自组装产物均是二维薄膜,难以进一步组成更为复杂的三维器件,更难以脱离合成时使用的基底。由于这些局限性,现有技术合成的自组装产物难以有效应用。

4、目前,自组装技术主要有两类,即溶液自组装和超高真空自组装。溶液自组装是将基底置于前驱体分子的溶液中,利用基底表面分子与前驱体分子的相互作用,激活自组装的过程。其优点是自组装产物纯度高,反应高效,但是难以快速合成较为复杂的结构和不同的组分的结构。同时溶液自组装受限于溶液的纯度,反应得到的器件纯度有限,同时去除产物中的溶剂也是一个技术上的挑战。超高真空自组装可以合成多组分结构,但是超高真空条件的搭建和维持较为困难,反应条件较为苛刻,成本也更加高昂。无论是溶液自组装还是超高真空自组装,目前的技术仅限于合成单层或者多层膜状的二维结构,无法有效地自组装合成精确有序的三维结构,且自组装产物的电学性能不足以在实际应用中发挥重要作用。

技术实现思路

1、因此,本发明的目的在于克服现有技术中的缺陷,提供一种三维石墨烯纳米纤维结构、其制备及转移方法。

2、在阐述本技术实现要素:之前,定义本文中所使用的术语如下:

3、术语“thf-meoh”是指:四氢呋喃/甲醇溶液。

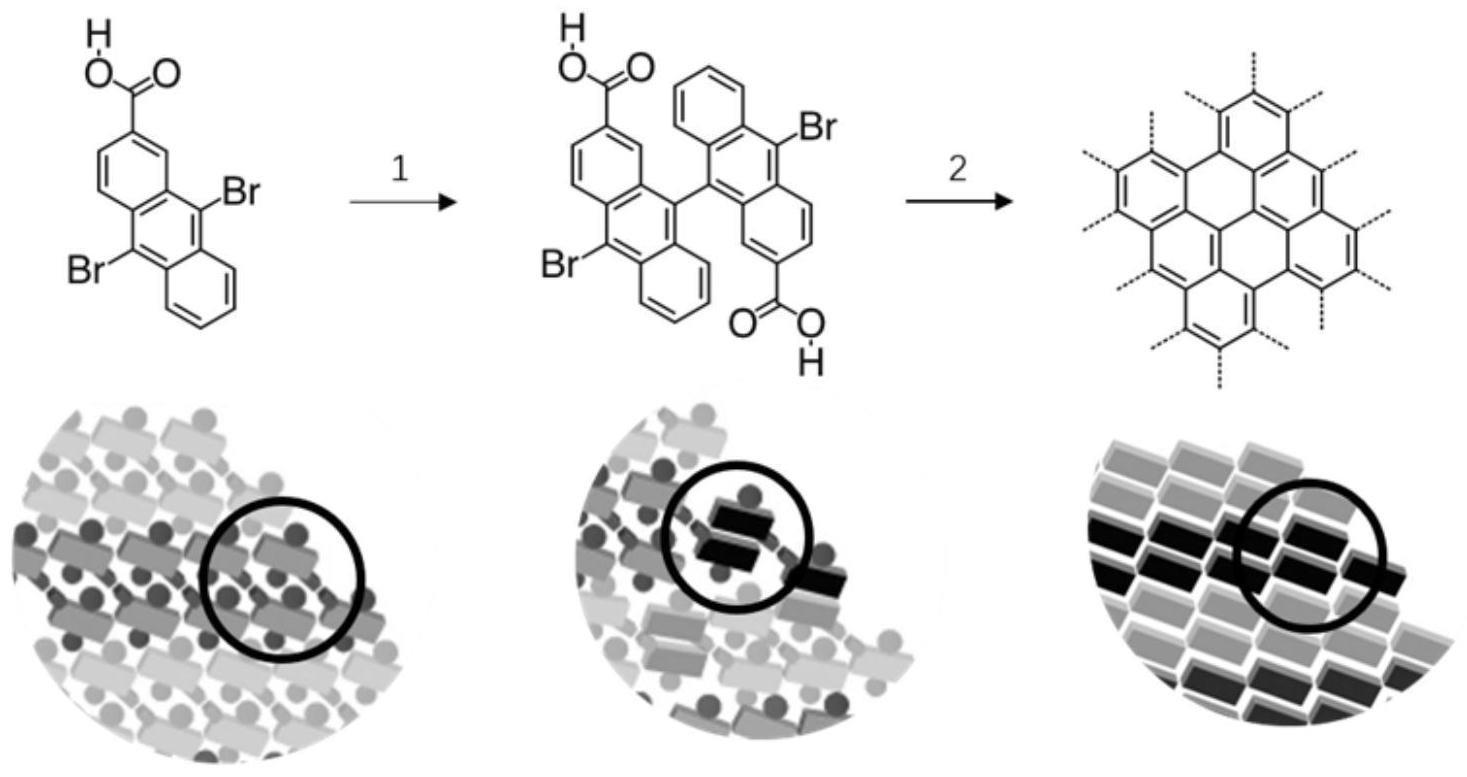

4、术语“dba-cooh”是指:二溴蒽羧酸分子。

5、为实现上述目的,本发明的第一方面提供了一种三维石墨烯纳米纤维结构,所述三维石墨烯纳米纤维结构包括:基底、石墨烯纳米纤维,所述石墨烯纳米纤维的中间部分悬空于基底表面。

6、根据本发明第一方面的三维石墨烯纳米纤维结构,其中,所述结构中,所述石墨烯纳米纤维的两端带有金属电极;

7、优选地,所述石墨烯纳米纤维保持在基底表面并与金属电极有良好地接触;和/或

8、优选地,所述金属电极选自以下一种或多种:金电极、银电极、钛电极、铜电极,更优选为金电极或钛电极,最优选为金电极。

9、根据本发明第一方面的三维石墨烯纳米纤维结构,其中,

10、所述石墨烯纳米纤维的长度为5~100μm,优选为10~50μm,更优选为20~30μm;

11、所述石墨烯纳米纤维的宽度为30~300nm,优选为80~250nm,更优选为180~220nm;

12、所述石墨烯纳米纤维具有碳碳双键结构和苯环结构,且所述碳碳双键结构和所述苯环结构的排列高度有序;和/或

13、所述石墨烯纳米纤维在6μm宽度的电极间,单根电阻为80~120欧姆,优选为90~110欧姆,最优选为100欧姆;和/或单根导电率的量级在105s m-1~107s m-1,最优选为106sm-1;

14、优选地,所述基底选自以下一种或多种:氮化硼/云母、金基底、金刚石基底、碳化硅基底、二氧化硅基底,更优选为六方氮化硼/云母或金基底。

15、本发明的第二方面提供了第一方面所述的三维石墨烯纳米纤维结构的制备方法,所述制备方法按照自下而上的自组装顺序并且包括以下步骤:

16、(1)合成自组装前驱体有机分子;

17、(2)制备并转移基底;

18、(3)将步骤(1)合成的自组装前驱体有机分子和步骤(2)转移的基底外延蒸发生长超分子结构有机半导体纳米纤维;

19、(4)将步骤(3)所制备的超分子结构有机半导体纳米纤维进行脱卤反应得到含有多聚体分子的有机半导体纳米纤维;

20、(5)将步骤(4)制备的含有多聚体分子的有机半导体纳米纤维高温热转化,得所述三维石墨烯纳米纤维结构;

21、优选地,所述步骤(5)中还包括以下步骤:在真空腔体中,将步骤(4) 得到的含有多聚体分子的有机半导体纳米纤维加热进行高温热转化,得到石墨烯纳米纤维;所述真空腔体的压强优选为1×10-10mbar~1×10-8mbar,最优选为1×10-9mbar;和/或所述高温热转化温度优选为800~1500℃,进一步优选为1000~1300℃,最优选为1200℃。

22、根据本发明第二方面的制备方法,其中,所述步骤(1)中还包括以下步骤:在大气环境中,混合并搅拌溶液,冷却至室温后,过滤、结晶得到所述自组装前驱体分子;

23、优选地,所述自组装前驱体有机分子为:dba-cooh或溴化萘,最优选为dba-cooh;

24、优选地,所述大气环境的压强为1×10-10mbar~1×10-8mbar,最优选为 1×10-9mbar;和/或

25、优选地,所述合成的升华温度为150~180℃,更优选为150~170℃,最优选为160℃。

26、根据本发明第二方面的制备方法,其中,所述步骤(3)中还包括以下步骤:在真空腔体中,将自组装前驱体分子置于蒸发源中进行分子束外延蒸发生长超分子结构有机半导体纳米纤维;

27、优选地,所述超分子结构有机半导体纳米纤维的长度为5~100μm,更优选为10~50μm,进一步优选为20~30μm;和/或

28、优选地,所述超分子结构有机半导体纳米纤维的直径为30~300nm,更优选为80~250nm,进一步优选为180~220nm。

29、根据本发明第二方面的制备方法,其中,所述步骤(4)中还包括以下步骤:在紫外光照射下,对所述自组装前驱体分子中的卤族元素进行脱卤反应,使得自组装前驱体分子单体变成多聚体;

30、优选地,所述紫外光的为200~600w,更优选为300~500w,最优选为 400w;和/或

31、优选地,所述紫外光的照射时间为10~14h,更优选为11~13h,最优选为12h。

32、根据本发明第二方面的制备方法,其中,在所述步骤(5)后还包括以下步骤:

33、(6)在步骤(5)制备的三维石墨烯纳米纤维两端蒸发覆盖金属电极,即得所述三维石墨烯纳米纤维结构。

34、本发明的第三方面提供了一种第一方面所述三维石墨烯纳米纤维结构的转移方法,所述方法通过机械贴合将所述三维石墨烯纳米纤维转移至其他基底上;

35、其中,所述方法包括以下步骤:将清洁后的其他基底贴合到所述三维石墨烯纳米纤维结构的基底表面,施加压力,即将所述三维石墨烯纳米纤维转移至其他基底上,其中所述三维石墨烯纳米纤维结构的基底优选为氮化硼基底;

36、优选地,所述施加压力的大小为2~8kg,最优选为5kg;

37、优选地,所述施加压力的时间为1~20分钟,更优选为5~10分钟。

38、本发明的第四方面提供了一种半导体微纳器件,所述半导体微纳器件包括第一方面所述的三维石墨烯纳米纤维结构或按照第二方面所述的制备方法制备的三维石墨烯纳米纤维结构。

39、在本发明的一个具体实施例中,本发明的石墨烯纳米纤维结构的自组装合成方法,包括以下步骤:

40、(1)氮化硼基底转移步骤:利用机械剥离的方法将生长在铜箔表面的六方氮化硼转移至云母片表面;

41、(2)前驱体分子合成步骤:合成制造出工艺中所需的前驱体有机分子;

42、(3)分子束外延步骤:利用有机分子蒸发源在超高真空腔体中外延生长有机半导体纳米纤维;

43、(4)紫外交联步骤:利用紫外光照射使得前驱体分子中的卤族元素脱离,以及

44、(5)热转化步骤:将所述有机半导体纳米纤维转化为石墨烯纳米纤维结构。

45、本发明的三维石墨烯纳米纤维结构可以具有但不限于以下有益效果:

46、1、本发明制备的三维石墨烯纳米纤维具有石墨烯结构,单根石墨烯纳米纤维的电导率的量级在106s m-1,导电性接近金属纳米线,且纳米纤维的长度可以达到20微米,宽度可以从数纳米到数百纳米,满足了在相关应用中的灵活性。

47、2、制备方法简便易实现,可以直接在氮化硼基底表面外延生长出三维的有机分子纳米纤维,紫外诱导交联和热转化的过程高效且易于实现,可进一步与光刻相结合,制造出更为复杂的半导体器件。该方法不仅效率高、成本低,合成的纳米线的尺度也非常之高。

48、3、通过本发明制备方法合成的石墨烯纳米纤维结构便于转移,可以在合成后便捷地转移至特定地基底上,进一步实现更加丰富多样地功能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表