一种自封装温度自监测热红外发射芯片及其制备方法

- 国知局

- 2024-07-27 12:57:03

本发明涉及领域,尤其涉及一种自封装温度自监测热红外发射芯片及其制备方法。

背景技术:

1、红外发射芯片是红外应用系统组成中的核心元器件。按红外光产生方式分为三类,分别是激光器、红外发光二极管、红外热发射器。其中红外热发射器以其结构区别,可以被划分为两类,传统的体结构发射器和基于mems技术制备的薄膜型红外发射器。红外激光器发射可以发射单色的红外光,可高速调制,但需要配置制冷结构,且半导体芯片制备工艺复杂,因此应用成本较高;中远红外发光二极管目前有关研究较少,器件中远红外波段量子效率低且工艺制备成本较高,导致其发光强度较弱,难以满足应用要求;传统的红外热发射器,如热板、热棒、白炽灯泡等,由于发热结构体积较大,导致高的结构热容,限制了其调制速率。基于mems技术制备的薄膜型红外发射器可批量化制备,器件一致性好和成本低。此外,发射器加热薄膜结构具有高的热质比,可以实现快的调制速率、低的功耗和高的光电转换效率,红外光波长覆盖中远红外波段,能够满足不同的用途要求。

2、目前,基于mems技术的热红外发射器通常使用薄膜框架结构。薄膜结构主要为硅薄膜和多层氧化硅/氮化硅薄膜结构,在薄膜结构上制备加热电阻。硅框架结构通过mems刻蚀技术在硅基底上加工出空腔结构,并用于支撑薄膜结构。加热电阻主要使用金属铂、多晶硅、碳化硅、类金刚石或金属氧化物。红外发射器在工作时处于高温状态,加热电阻长时间暴露在空气中会导致其电学性能变化。例如,加热电阻在高温时容易发生氧化导致电阻增大;金属氧化物薄膜易吸附气体导致电阻改性;贵金属铂薄膜在高温下会催化空气中的水分子分解,形成易燃的氢气和氧气并导致闪爆。上述问题会降低红外发射器的寿命并影响仪器的测试精度和测试环境的安全。为此,通用的解决办法是基于同轴管壳(to)封装技术解决,封装to管帽,并设置红外光学密封窗口,实现封装管壳内的红外发射器与外部环境隔离。这种技术导致封装成本提高和器件尺寸增加。目前,基于mems技术的红外发射器在工作时的表面温度通常使用复杂的红外热像仪测试观察,这在器件应用中极其不方便。

技术实现思路

1、本发明的目的在于解决现有技术中基于mems技术制备的热红外发射芯片结构在长时间高温工作时,加热电阻暴露在空气中电学性能易发生变化,且器件工作温度无法实时监测的上述问题,提供一种自封装温度自监测热红外发射芯片及其制备方法,该芯片具有可靠性高、寿命长、功耗低、可调制、光电效率高、可温度原位自监测等优点。

2、为达到上述目的,本发明采用如下技术方案:

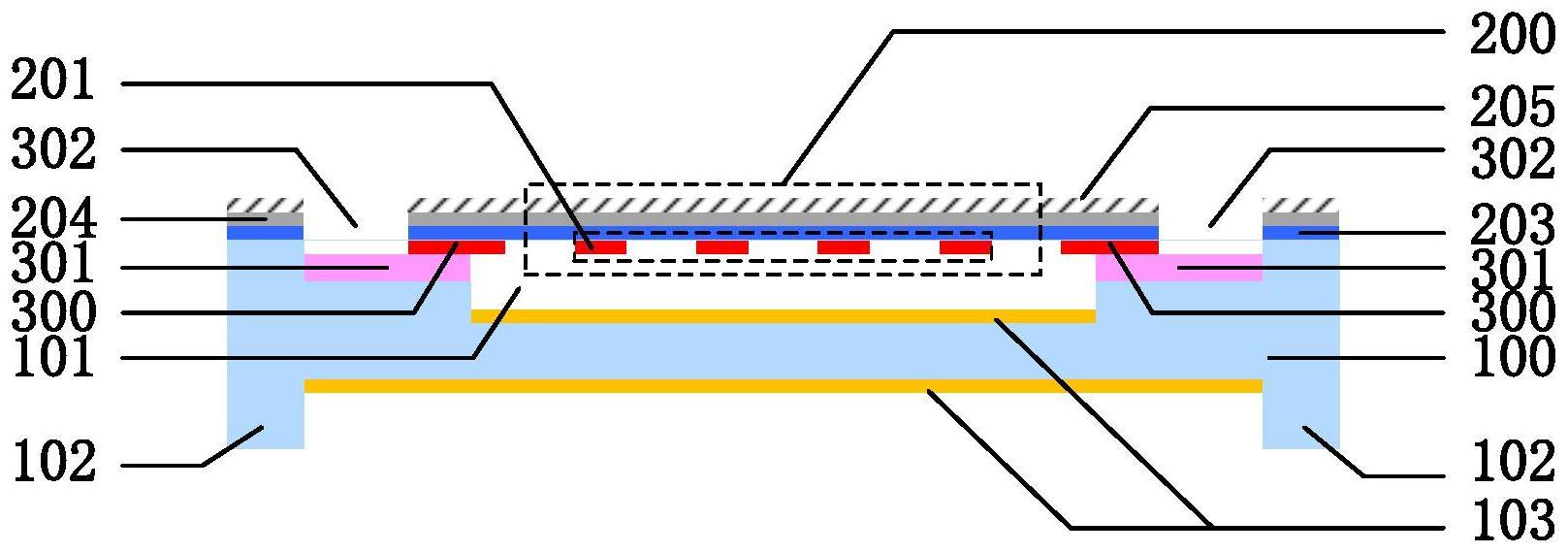

3、一种自封装温度自监测热红外发射芯片,包括硅基发光薄膜和玻璃基底;所述玻璃基底设有空腔,并与硅基发光薄膜通过阳极键合密闭;所述硅基发光薄膜同时也作为芯片有源结构的封装薄膜,实现芯片自封装目的;

4、所述硅基发光薄膜从下至上包括加热电阻和测温电阻、隔离氧化硅层、硅器件层、红外辐射层;

5、所述加热电阻与测温电阻设于隔离氧化硅层的表面,并密封于玻璃基底的空腔中,加热电阻和测温电阻分别通过硅-玻璃键合界面的掩埋电极连接电极焊盘与外部相连,实现原位监测硅基发光薄膜的温度并避免加热电阻和测温电阻的氧化;

6、所述隔离氧化硅层设于硅器件层的表面,所述红外辐射层置于硅器件层的另一表面;

7、所述玻璃基底的背面和空腔底部设有红外反射层,用于把加热电阻产生的红外光反射回加热电阻。

8、所述测温电阻为双绕折线形结构并布置于加热电阻的四周;所述测温电阻的电极有两组,每一组正负电极布置在与加热电阻电极不同的对角线且对称的位置上。

9、所述加热电阻为宽度50~300μm,厚度50~1000nm的折线形pt丝;所述测温电阻为宽度5~50μm,厚度50~1000nm的双绕折线形pt丝。

10、所述加热电阻的阻值为10~100欧姆;所述测温电阻的阻值为1000~5000欧姆。

11、所述隔离氧化硅层通过干法氧化的方法生长于硅器件层表面,隔离氧化硅层的厚度为50~1000nm。

12、所述玻璃基底的背面设有支撑柱。

13、所述红外辐射层采用纳米黑硅或纳米铂黑材料制备,厚度为50~5000nm。

14、所述硅器件层为高阻p型硅材料,厚度为1~6μm,能实现1.5~20μm波长的中远红外光90%以上的透过率。

15、所述玻璃基底采用高硼硅玻璃;所述红外反射层为具有反射1.5~20μm波长的中远红外光能力的材料。

16、所述的一种自封装温度自监测热红外发射芯片的制备方法,包括以下步骤:

17、1)硅基发光薄膜的制备:清洗soi晶片,初始soi晶片包含硅基底层、掩埋氧化层以及硅器件层,对硅器件层进行干法高温氧化,获得隔离氧化硅层;在隔离氧化硅层上制备加热电阻和测温电阻的图形化光刻掩膜,然后使用电子束蒸镀或者溅射工艺沉积金属,并通过金属剥离工艺形成加热电阻和测温电阻;在晶片表面制备电极窗口的光阻掩膜,利用soi晶片的box层作为刻蚀停止层,使用干法刻蚀或湿法腐蚀制备电极窗口;

18、2)玻璃基底的制备:清洗玻璃晶片,在玻璃晶片表面采用湿法腐蚀方法刻蚀出掩埋电极凹槽,并沉积金属形成电极焊盘;在玻璃晶片上刻蚀出空腔凹槽及背部支撑柱;在空腔凹槽的底部和背部沉积红外反射层;

19、3)阳极键合及封装工艺:将步骤1)制备的硅基发光薄膜和步骤2)制备的玻璃基底进行阳极键合,使硅基发光薄膜覆盖在空腔凹槽的上方形成密闭空腔,根据键合时的氛围,空密闭腔内可以是真空或惰性气体氛围;把键合后的硅基发光薄膜上层的隔离氧化硅层腐蚀移除,然后利用干法刻蚀或湿法腐蚀减薄硅基底层的厚度,利用掩埋氧化层作为刻蚀停止层,将硅基底层移除;用湿法腐蚀移除掩埋氧化层,将硅器件层暴露出来,同时打开电极窗口,将电极焊盘暴露出来;在硅器件层上位于加热电阻的上方区域制备红外辐射层。

20、相对于现有技术,本发明技术方案取得的有益效果是:

21、本发明的mems红外光源由硅基发光薄膜和带空腔的玻璃基底通过阳极键合而成,加热电阻位于空腔的内部,空腔内部为真空或惰性气体,避免铂金属的高温氧化,能延长红外光源的使用寿命,提高红外光源的测试精度;玻璃基底背面或空腔底部制备红外反射层,用于把加热电阻产生的红外光反射回加热电阻,实现自加热功能,进而提高器件的光电转换效率。红外光源背部采用图形化支撑能够减少红外光源与外界的热传导,降低器件的热容。同时,在发光薄膜上制备有测温电阻,能够实现原位监测硅基发光薄膜的温度。

技术特征:1.一种自封装温度自监测热红外发射芯片,其特征在于:包括硅基发光薄膜和玻璃基底;所述玻璃基底设有空腔,并与硅基发光薄膜通过阳极键合密闭;所述硅基发光薄膜同时也作为芯片有源结构的封装薄膜,实现芯片自封装目的;

2.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述测温电阻为双绕折线形结构并布置于加热电阻的四周;所述测温电阻的电极有两组,每一组正负电极布置在与加热电阻电极不同的对角线且对称的位置上。

3.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述加热电阻为宽度50~300μm,厚度50~1000nm的折线形pt丝;所述测温电阻为宽度5~50μm,厚度50~1000nm的双绕折线形pt丝。

4.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述加热电阻的阻值为10~100欧姆;所述测温电阻的阻值为1000~5000欧姆。

5.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述隔离氧化硅层通过干法氧化的方法生长于硅器件层表面,隔离氧化硅层的厚度为50~1000nm。

6.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述玻璃基底的背面设有支撑柱。

7.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述红外辐射层采用纳米黑硅或纳米铂黑材料制备,厚度为50~5000nm。

8.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述硅器件层为高阻p型硅材料,厚度为1~6μm,能实现1.5~20μm波长的中远红外光90%以上的透过率。

9.如权利要求1所述的一种自封装温度自监测热红外发射芯片,其特征在于:所述玻璃基底采用高硼硅玻璃;所述红外反射层为具有反射1.5~20μm波长的中远红外光能力的材料。

10.权利要求1~9任一项所述的一种自封装温度自监测热红外发射芯片的制备方法,其特征在于,包括以下步骤:

技术总结一种自封装温度自监测热红外发射芯片及其制备方法,包括硅基发光薄膜和玻璃基底;所述玻璃基底设有空腔,并与硅基发光薄膜通过阳极键合密闭;所述硅基发光薄膜同时也作为芯片有源结构的封装薄膜,实现芯片自封装目的;硅基发光薄膜从下至上包括加热电阻和测温电阻、隔离氧化硅层、硅器件层、红外辐射层;加热电阻与测温电阻设于隔离氧化硅层的表面,并密封于玻璃基底的空腔中,分别通过掩埋电极连接电极焊盘与外部相连,实现原位监测硅基发光薄膜的温度并避免加热电阻和测温电阻的氧化;隔离氧化硅层设于硅器件层的表面,红外辐射层置于硅器件层的另一表面;玻璃基底的背面和空腔底部设有红外反射层,用于把加热电阻产生的红外光反射回加热电阻。技术研发人员:伞海生,李志伟受保护的技术使用者:厦门大学技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124318.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表