MEMS热膜式流量传感器芯片及其制备方法与流程

- 国知局

- 2024-07-27 12:57:32

本发明涉及温度传感,尤其是一种mems热膜式流量传感器芯片及其制备方法。

背景技术:

1、mems热膜式流量传感器芯片主要分为热分布型和热损失型。热分布型的测量原理是当有流体流过时,加热元件附近的温度场分布不再对称,上游测温元件感测到的温度降低,下游测温元件感测到的温度升高,通过检测上下游测温元件的温度差获得流体流量大小;热损失型的测量原理是:流体与加热元件(heater)表面之间的热传递效应,利用测温元件测量加热元件热量损失引起的温度变化来间接测量流量的变化。mems热膜式流量传感器测量精度的影响因素包括加热元件、测温元件和隔热处理。其中,加热元件和测温元件可以影响传感器的响应速度,良好的隔热处理可以提高传感器灵敏度。为了加强隔热,mems热膜式流量传感器芯片通常设置为悬空式结构,即传感器设置中间悬空、两端支撑的膜上,在封装后,传感器下方悬空形成有背腔,不与封装基座接触而是与空气或者真空接触,从而达到降低外界环境温度干扰的目的。

2、由于中间悬空、两端支撑的膜的结构特性,工作时整个膜容易产生不均匀的应力分布,可能导致膜区变形或破裂。可以通过优化膜的厚度来对抗机械应力。目前的膜通常使用硅加工工艺制备,常用的技术手段包括低压化学气相沉积(lpcvd)工艺结合正面及背面(背腔)腐蚀工艺,由于lpcvd工艺的速率慢、加工周期长,无法满足膜厚度优化的加工需求。而腐蚀工艺由于受到所采用腐蚀溶液的纯度、浓度、温度等因素的影响,对于膜厚度的控制精度不高。

技术实现思路

1、针对现有技术的不足,本发明提供一种mems热膜式流量传感器芯片及其制备方法,目的是通过优化控制膜厚度提高其厚度,防止膜区变形或破裂,从而提高芯片使用寿命和可靠性。

2、本发明采用的技术方案如下:

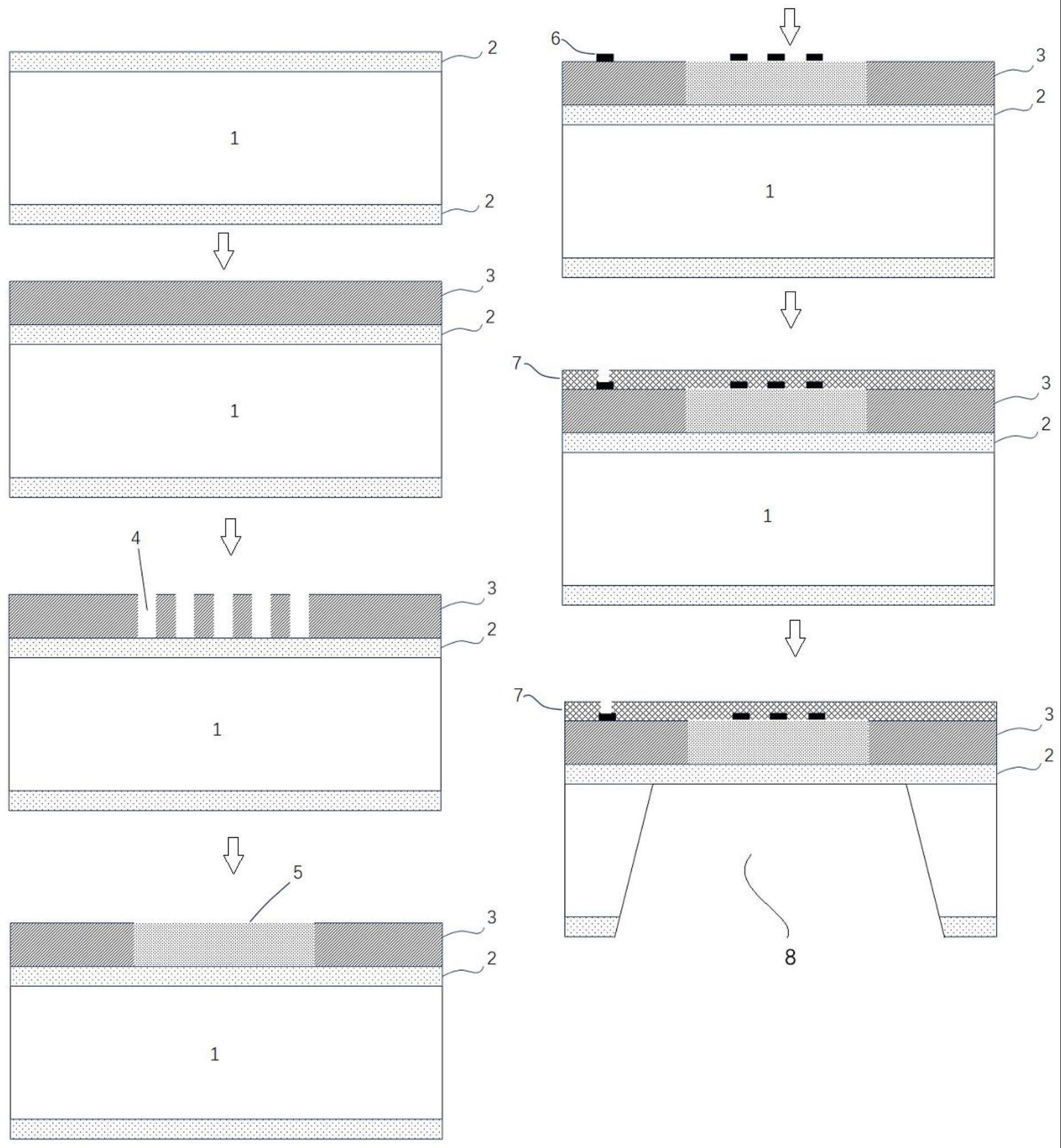

3、本发明提供一种mems热膜式流量传感器芯片的制备方法,包括:

4、在基底的正面和背面分别设置一层氮化硅层;

5、在基底正面的氮化硅层上采用硅外延生长方法形成硅支撑层;

6、在所述硅支撑层正面的指定区域利用光刻和刻蚀形成槽阵列,且槽的底面连通所述氮化硅层;

7、利用热氧化法对所述槽阵列进行氧化填充,使所述指定区域全部热氧化形成氧化硅层;

8、在所述氧化硅层上溅射金属层,并利用光刻和刻蚀形成图形,对金属图形进行合金化形成上下游桥电阻和发热电阻;在所述硅支撑层正面的非指定区域溅射金属层,并利用光刻和刻蚀形成图形,对金属图形进行合金化形成环境电阻,所述非指定区域位于所述指定区域的两侧;

9、在金属层上沉积钝化保护层,并通过光刻和刻蚀形成pad窗口;

10、将基底背面的氮化硅层的中间区域进行光刻及刻蚀,漏出基底,对基底从其背面进行腐蚀,形成背腔,腐蚀自停止于所述基底正面的氮化硅层的底部,从而形成悬空膜结构。

11、进一步技术方案为:

12、在基底正面的所述氮化硅层上采用硅外延生长方法形成硅支撑层,包括:

13、对待生长硅支撑层的表面进行清洗去除杂质;

14、在氢气环境中高温退火,以去除待生长硅支撑层的表面的氧化物;

15、将待生长硅支撑层的表面置于外延炉中进行预热,预热温度为1000℃;

16、向炉内通入一定流量的反应气和载气,在一定压力下进行硅外延生长;

17、将外延炉温度逐渐降低至室温,然后取出后进行冷却。

18、所述反应气体为硅源气体sih4,流量为50sccm;所述载气为h2,流量为2000sccm;外延生长时,温度为800℃,炉内压力为50torr,控制外延生长速率控制在10nm/min。

19、所述硅支撑层的厚度为5-10μm;

20、所述基底为硅基底,采用低压化学气相沉积法在所述硅基底上生长所述氮化硅层。

21、所述形成的槽阵列中,各槽等间距分布,每个槽的截面呈上大下小的梯形,且梯形的靠近其上侧的底角为86°~89°;相邻两个槽之间的最大间距小于等于1μm,每个槽的最大宽度不大于1μm,槽的深度即为所述硅支撑层的厚度;槽的投影面形状为多边形、圆形或异形。

22、利用热氧化法对所述槽阵列进行氧化填充,包括:

23、以槽阵列中相邻槽之间的硅为基础,沿所述基础的表面进行热氧化,使得相邻槽之间的硅不断被消耗,并不断将槽填充,直至全部变为氧化硅层。

24、在金属图形化后,采用炉管工艺在大于400℃温度下对金属进行合金化处理。

25、所述钝化保护层为单层或多层结构;

26、钝化保护层的材料是氧化硅、氮化硅、氮氧化硅中的一种或几种的复合,或是聚酰亚胺材料。

27、在所述氧化硅层上溅射金属层之前,还包括:利用化学机械抛光工艺对氧化硅层表面进行抛光使其平坦化。

28、本发明还提供一种mems热膜式流量传感器芯片,根据所述的制备方法制得,包括:

29、基底,背面中部通过腐蚀形成有背腔,背腔两端形成有支撑端;

30、氮化硅层,沉积在所述基底的正面和背面,正面的氮化硅层用作腐蚀形成背腔时腔底的自停止层,同时用作金属层的绝热层,背面的氮化硅层用作腐蚀形成背腔时腔口两端的保护层;

31、硅支撑层,通过硅外延生长法生长在所述正面的氮化硅层上,用作金属层的绝热层同时用于增强悬空膜的结构强度;

32、氧化硅层,通过热氧化法形成于硅支撑层的指定区域,所述指定区域位于硅支撑层的中部;

33、金属层,在所述氧化硅层上及硅支撑层上通过溅射、刻蚀形成图案,并合金化处理后形成相应的电阻;

34、钝化保护层,形成于金属层上,保护金属层。

35、本发明的有益效果如下:

36、采用本发明的制备方法,通过优化控制膜的厚度和成型精度,提高了传感器芯片的机械强度,可有效防止膜区变形或破裂。具体包括如下优点:

37、本发明通过设置硅支撑层,增加了悬空膜的厚度。通过硅外延生长便于精确控制硅支撑层的厚度,和化学沉积等方式相比,生长效率高,可在较短时间内获得较厚的厚度,且厚度控制方便。结合氮化硅层的腐蚀自停止功能,进一步提高了膜区厚度成型精度。同时,硅支撑层作为绝热层,对金属层的热量起到隔绝作用。

38、本发明的氧化硅层进一步提供支撑、绝热功能,通过槽阵列氧化法提高了氧化硅层的成型效果和绝热性能。

39、本发明的其它特征和优点将在随后的说明书中阐述,或者通过实施本发明而了解。

技术特征:1.一种mems热膜式流量传感器芯片的制备方法,其特征在于,包括:

2.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,在基底正面的所述氮化硅层上采用硅外延生长方法形成硅支撑层,包括:

3.根据权利要求2所述的mems热膜式流量传感器芯片的制备方法,其特征在于,所述反应气体为硅源气体sih4,流量为50sccm;所述载气为h2,流量为2000sccm;外延生长时,温度为800℃,炉内压力为50torr,控制外延生长速率控制在10nm/min。

4.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,所述硅支撑层的厚度为5-10μm;

5.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,所述形成的槽阵列中,各槽等间距分布,每个槽的截面呈上大下小的梯形,且梯形的靠近其上侧的底角为86°~89°;相邻两个槽之间的最大间距小于等于1μm,每个槽的最大宽度不大于1μm,槽的深度即为所述硅支撑层的厚度;槽的投影面形状为多边形、圆形或异形。

6.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,利用热氧化法对所述槽阵列进行氧化填充,包括:

7.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,在金属图形化后,采用炉管工艺在大于400℃温度下对金属进行合金化处理。

8.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,所述钝化保护层为单层或多层结构;

9.根据权利要求1所述的mems热膜式流量传感器芯片的制备方法,其特征在于,在所述氧化硅层上溅射金属层之前,还包括:利用化学机械抛光工艺对氧化硅层表面进行抛光使其平坦化。

10.一种mems热膜式流量传感器芯片,其特征在于,根据权利要求1-9任一项所述的制备方法制得,包括:

技术总结本发明涉及一种MEMS热膜式流量传感器芯片及其制备方法,方法包括:在基底的正、背面分别设置氮化硅层;在基底正面的氮化硅层上形成硅支撑层;在硅支撑层正面的指定区域形成槽阵列;利用热氧化法对槽阵列进行氧化填充,使指定区域全部热氧化形成氧化硅层;在氧化硅层上溅射金属层,形成上下游桥电阻和发热电阻;在硅支撑层正面的非指定区域溅射金属层,形成环境电阻,非指定区域位于指定区域的两侧;在金属层上沉积钝化保护层;将基底背面的氮化硅层的中间区域进行光刻及刻蚀,对基底从其背面进行腐蚀,腐蚀自停止于基底正面的氮化硅层的底部,从而形成悬空膜结构。本发明通过优化控制膜区厚度提高了机械强度,防止膜区变形或破裂。技术研发人员:薛维佳,王兴阳受保护的技术使用者:莱斯能特(苏州)科技有限公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124341.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表