一种DLC优化结构的加速度传感器芯片及其制备方法

- 国知局

- 2024-07-27 13:01:03

本发明属于微机电系统(micro-electro-mechanical system,mems)传感器,特别涉及一种dlc优化结构的加速度传感器芯片及其制备方法。

背景技术:

1、随着mems和微加工技术的发展,能够测量不同物理参数的mems传感器得以快速发展和广泛应用;进一步解释性的,其应用范围涵盖了国民经济和军事国防的各个领域。在众多参数的测量中,加速度的测量应用尤其广泛,作为反应机械工作状态的重要参数之一,加速度在汽车、航空航天、制造业、军工武器等方面需要得到精密测量。根据不同的测量原理,mems加速度传感器分为压阻式、压电式、电容式、谐振式、光纤式和热对流式等;其中,压阻式加速度计由于灵敏度高、响应快、稳定性高、功耗低等优点而得到广泛应用。

2、现有技术中,压阻式加速度传感器一般由质量块、微梁以及分布在梁上特定区域的压敏电阻条组成;其中,压敏电阻条通常为压敏电阻,通过将被测加速度转换为压敏电阻电阻率的变化来实现测量。目前,常用的结构有单悬臂梁、双悬臂梁、四梁、十字梁等结构;其中,单悬臂梁、双悬臂梁结构灵敏度高,但固有频率低,频率响应范围窄;四梁、十字梁等结构固有频率高,但灵敏度较低。

3、实际的应用中,加速度传感器的灵敏度和固有频率是其重要的性能指标;因此,在设计时希望得到尽可能高的灵敏度和固有频率。然而,受制于压阻式加速度传感器的弹簧-质量块系统的工作原理,灵敏度和固有频率是一对相互制约的参数,无法同时提高,为了缓解二者的制约关系,一般采用改进传感机制或优化敏感结构的方法;前者的目的是增加压敏电阻的应变系数,从而提高灵敏度,往往需要采用新材料或新工艺,难以实现快速大规模应用,后者采用合理的尺寸配置和新颖的结构可以实现较好的效果,但随着结构复杂度增加,对传感器的加工工艺和结构可靠性带来了挑战;此外,考虑到传感器使用环境的复杂性和使用过程中的随机性,传感器的敏感结构还需要具备足够的强度和可靠性。

技术实现思路

1、本发明的目的在于提供一种dlc优化结构的加速度传感器芯片及其制备方法,以解决上述存在的一个或多个技术问题。本发明提供的技术方案,采用内嵌式微梁和类金刚石碳(diamond-like carbon,dlc)膜,具有结构简单、加工工艺兼容性好的优势,可在提高传感器灵敏度的同时,保证敏感结构的强度;另外,实现了对于压敏电阻条的保护,能够提高传感器可靠性。

2、为达到上述目的,本发明采用以下技术方案:

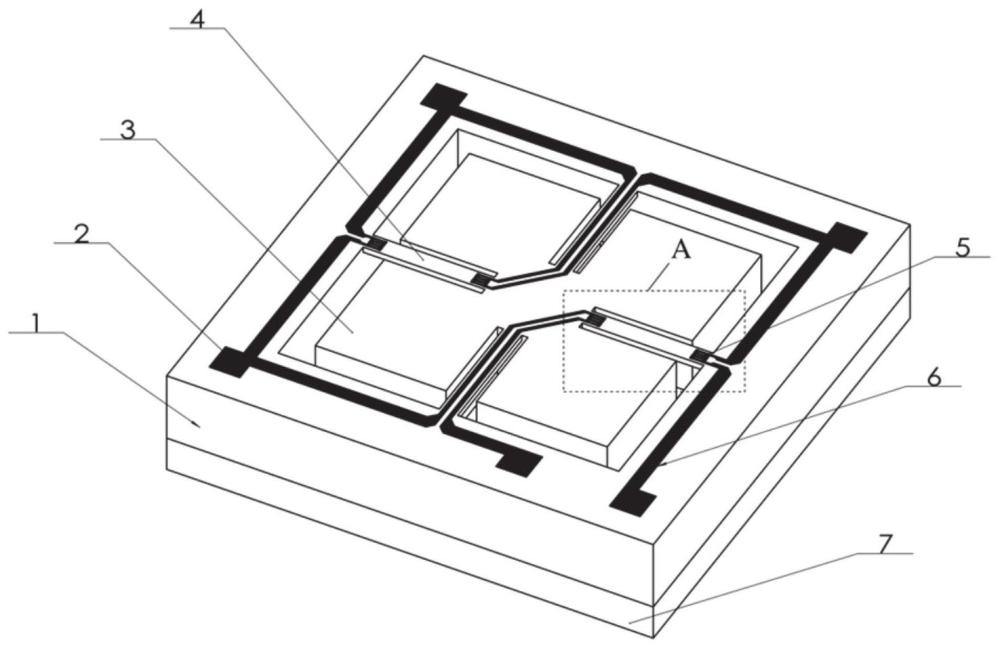

3、本发明提供的一种dlc优化结构的加速度传感器芯片,包括:soi基片和硼玻璃,soi基片包括基片框架和中心质量块;

4、soi基片通过基片框架键合于硼玻璃上,中心质量块通过呈十字形布置的四个内嵌式微梁与基片框架连接;四个内嵌式微梁上布设有四个压敏电阻条,四个压敏电阻条通过沉积于soi基片上的表面金属引线连接成惠斯通全桥,并与沉积于soi基片上的焊盘连接;

5、其中,中心质量块与基片框架、硼玻璃之间均设置有用于作为工作空间的间隙;soi基片上沉积有dlc膜,dlc膜覆盖表面金属引线、四个压敏电阻条以及soi基片除去焊盘外的区域。

6、本发明的进一步改进在于,

7、所述dlc膜的膜厚为100nm~200nm;

8、所述dlc膜采用的dlc的sp3键含量高于80%,杨氏模量为300mpa~600mpa。

9、本发明的进一步改进在于,

10、所述dlc膜的电阻率大于等于1×108ω·cm。

11、本发明的进一步改进在于,

12、所述dlc膜的电阻率小于1×108ω·cm;

13、所述soi基片和所述dlc膜之间淀积二氧化硅隔离层。

14、本发明的进一步改进在于,

15、所述中心质量块的厚度与所述基片框架的厚度相同,所述硼玻璃对应于所述中心质量块的位置上刻蚀有凹槽。

16、本发明的进一步改进在于,

17、所述内嵌式微梁在所述soi基片的器件层加工制作,所述内嵌式微梁的厚度为15μm~50μm。

18、本发明的进一步改进在于,

19、四个内嵌式微梁的尺寸相同,四个压敏电阻条的电阻值相同;四个内嵌式微梁中,相对的两个内嵌式微梁作为一组;其中,四个压敏电阻条分别设置于四个内嵌式微梁上,其中一组的两个内嵌式微梁上设置的压敏电阻条均靠近中心质量块的中心,另外一组的两个内嵌式微梁上设置的压敏电阻条均远离中心质量块的中心;或者,四个压敏电阻条分别设置于处于一组的两个内嵌式微梁的两端。

20、本发明的进一步改进在于,

21、四个内嵌式微梁分别为内嵌式微梁ⅰ、内嵌式微梁ⅱ、内嵌式微梁ⅲ、内嵌式微梁ⅳ;其中,内嵌式微梁ⅰ、内嵌式微梁ⅱ为相对的一组,内嵌式微梁ⅰ、内嵌式微梁ⅱ的尺寸相同;内嵌式微梁ⅲ、内嵌式微梁ⅳ为相对的另一组,内嵌式微梁ⅲ、内嵌式微梁ⅳ的尺寸相同;内嵌式微梁ⅰ、内嵌式微梁ⅱ的尺寸小于内嵌式微梁ⅲ、内嵌式微梁ⅳ的尺寸;

22、四个压敏电阻条分别为压敏电阻条ⅰ、压敏电阻条ⅱ、压敏电阻条ⅲ、压敏电阻条ⅳ;

23、其中,四个压敏电阻条的电阻值相同;内嵌式微梁ⅰ的靠近、远离中心质量块中心的两端分别设置有压敏电阻条ⅲ、压敏电阻条ⅳ,内嵌式微梁ⅱ的靠近、远离中心质量块中心的两端分别设置有压敏电阻条ⅱ、压敏电阻条ⅰ。

24、本发明的进一步改进在于,

25、所述表面金属引线采用pt-ti-pt-au多层结构;其中,欧姆接触区采用pt制作,引线层采用ti-pt-au多层金属引线结构;引线层中,ti层作为黏附层,au层为最上层金属层。

26、本发明提供的一种加速度传感器芯片的制备方法,包括以下步骤:

27、步骤1,将soi基片清洗、热氧化,制备获得上下表面分别生成二氧化硅层的soi基片;

28、步骤2,利用压敏电阻掩模版光刻步骤1制备获得的soi基片的正面,光刻胶作为掩膜,采用干法刻蚀工艺去除压敏电阻条部分的二氧化硅层,对压敏电阻区进行开窗;二氧化硅层作为掩膜,硼离子注入进行轻掺杂,形成压敏电阻条;之后去除二氧化硅层,再对soi基片进行高温退火以促进注入杂质的再分布以去除晶格损伤,生成新的二氧化硅层;

29、步骤3,利用欧姆接触掩模版光刻步骤2处理后的soi基片的正面欧姆接触区,二氧化硅层作为掩膜,再次进行硼离子注入进行重掺杂;之后,对soi基片进行扩散退火以促进注入杂质的再分布并去除晶格损伤,保证掺杂杂质的均匀分布和浓度要求;

30、步骤4,利用背腔深刻掩模版光刻步骤3处理后的soi基片的背面背腔,光刻胶层作为掩膜,采用干法刻蚀刻蚀依次刻蚀二氧化硅层和soi基片的硅基底,刻蚀过程中埋氧层作为刻蚀自停止层;

31、步骤5,采用阳极键合技术,将步骤4处理后的soi基片与硼玻璃直接键合;在soi基片上表面淀积生成二氧化硅层,之后用引线孔掩模版正面光刻引线孔,光刻胶层作为掩膜,利用干法刻蚀工艺去除引线孔区域二氧化硅,对soi基片清洗烘干;然后采用金属引线和焊盘掩模版光刻表面金属引线和焊盘图形,采用磁控溅射工艺溅射多层金属,通过剥离工艺得到表面金属引线和焊盘;

32、步骤6,在步骤5处理后的soi基片上沉积dlc膜;其中,利用焊盘掩模版进行正面光刻,光刻胶层作为掩膜保护焊盘,采用物理气相沉积工艺在soi基片的上表面沉积dlc膜,最后通过剥离工艺使焊盘重新暴露出来,使得dlc膜覆盖表面金属引线、压敏电阻条以及soi基片除去焊盘外的区域;

33、步骤7,基于步骤6处理后的soi基片,释放传感器敏感结构并进行划片,获得单个传感器芯片。

34、与现有技术相比,本发明具有以下有益效果:

35、本发明提供的加速度传感器芯片,具体是一种基于dlc膜强度增强梁的高灵敏度压阻式加速度传感器芯片,其结构简单,加工工艺兼容性好,在提高传感器灵敏度的同时,保证了敏感结构的强度;同时,实现了对于压敏电阻和表面电极的保护,提高了传感器可靠性。进一步解释性的,由于沉积dlc膜并采用内嵌式微梁结构,避免了传感器结构复杂化,降低了加工的难度;采用内嵌式微梁结构能够在相同的传感器芯片尺寸下,实现质量块重量和微梁长度的最大化,从而提高传感器灵敏度并减小传感器体积;通过沉积绝缘性良好和高杨氏模量的dlc膜可得到强度增强梁,在保证高灵敏度的前提下,明显提高了加速度传感器敏感结构的强度和刚度,一定程度上增加了固有频率,提高了结构的可靠性。

36、本发明中,在加速度传感器芯片表面沉积的高sp3含量的dlc膜,具备良好的化学稳定性、耐腐蚀性、导热性、抗热冲击性和耐磨损性能,能够对传感器芯片的表面金属引线和压敏电阻条起到良好的隔离保护作用,明显提高了传感器的可靠性和使用寿命。

37、本发明中,针对不同电阻率的dlc膜采用不同的方案;其中,针对高电阻率的dlc膜,采用直接在soi基片上表面沉积dlc膜的方式,可减少制备步骤;针对低电阻率的dlc膜,采用在soi基片和dlc膜之间淀积二氧化硅隔离层的方案,实现了电隔离,降低了对dlc膜电阻率的要求,放宽了可使用的dlc膜范围。

38、本发明的制备方法中,采用soi基底加工加速度传感器芯片敏感结构,使得结构尺寸能够得到精确的控制,尤其是可以充分利用soi的埋氧层作为刻蚀自停止层,从而保证内嵌式微梁的厚度的精确性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124564.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表