基于精密电铸三维互联金属微电极阵列及一体化成型方法

- 国知局

- 2024-07-27 13:01:40

本发明涉及mems传感器,具体涉及一种基于精密电铸三维互联金属微电极阵列及一体化成型方法。

背景技术:

1、mems传感器的高速发展对于电路的尺寸提出了越来越高的要求,为了满足电路小型化的需要,电气元件的尺寸不断缩小,但仅通过缩小元件尺寸,难以满足电路小型化的需求。

2、传统mems传感器的电路为二维电路,即所有的元器件均排布在同一平面上,这种排布方式对空间的利用率比较低,难以满足电路小型化的需要。为了解决二维mems传感器电路的缺陷,该领域开始运用三维电路,就是通过将多层电路进行堆叠的工艺,这种工艺具有更高的空间利用率和以及更优秀的电学性能,被广泛运用于微电子封装技术中。

3、为了实现mems传感器电路中各元器件的互联,需要制备通孔,并在通孔中填充导电物质,形成互联电极结构。传统的互联电极结构(公开号:cn108461465a、名称:一种硅通孔结构及其制备方法)需要分别依次制备上下电极以及连通结构,分步成型工艺导致上下电极与连通结构的接触界面存在势垒电阻,该工艺存在工艺流程较为繁琐、所制造的电极导电性受限、制造成本较高等问题。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供了一种基于精密电铸三维互联金属微电极阵列及一体化成型方法,三维互联金属微电极一体化成型,层间电极互相良好,工艺简单、制造成本低。

2、为了达到上述目的,本发明采取的技术方案为:

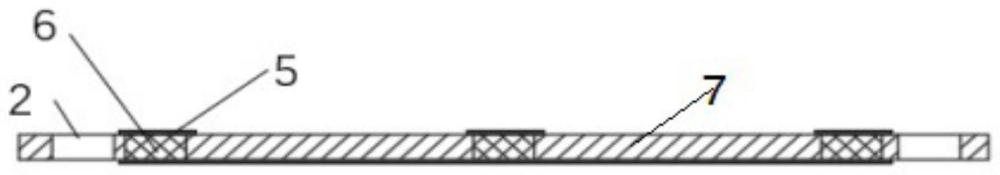

3、一种基于精密电铸三维互联金属微电极阵列,包括柔性膜衬底,柔性膜衬底正面制备有金属电极阵列,柔性膜衬底背面制备有金属引线,金属引线通过互联微电极结构和金属电极阵列连接。

4、一种基于精密电铸三维互联金属微电极阵列的一体化成型方法,包括以下步骤:

5、步骤1、清洗柔性膜衬底;

6、步骤2、使用提拉法对柔性膜衬底正反面匀胶;

7、步骤3、激光切割、加工通孔与对正标记;

8、步骤4、使用套刻技术,对柔性膜衬底正反两面依次曝光;

9、步骤5、对柔性膜衬底正反两面进行同时显影;

10、步骤6、种子层沉积、剥离工艺;

11、步骤7、精密化学电铸。

12、所述的步骤1具体为:首先使用水超声波辅助去离子清洗3-10分钟,然后使用酒精清洗5-10分钟,最后使用氮气将柔性膜吹干。

13、所述的步骤2具体为:将柔性膜衬底浸入光刻胶溶液中,再将柔性膜衬底以6-20mm/min的速度竖直提升,在柔性膜衬底上形成一层均匀光刻胶液膜,然后将光刻胶在黄光区自然烘干2-5小时。

14、所述的步骤3具体为:通过激光切割技术,使用功率为5-10kw的激光在柔性膜衬底上加工出微通孔,形成微通孔阵列以及对正标记。

15、所述的步骤4具体为:通过对正标记对正柔性膜衬底正面的曝光图案,然后对柔性膜衬底正面进行曝光操作,曝光光强为10mw/cm2,曝光时间8-30s,对阴影区域进行透光;随后通过对正标记对正柔性膜衬底背面的曝光图案,然后对柔性膜衬底背面进行曝光操作,曝光光强为10mw/cm2,曝光时间8-30s,对阴影区域进行透光。

16、所述的步骤5具体为:使用3‰-10‰naoh溶液对柔性膜衬底正反两面同时显影,显影时间为5-25s,去除阴影部分的光刻胶,然后使用去离子水冲洗干净,使用氮气吹干。

17、所述的步骤6具体为:首先将光刻后的柔性膜衬底竖直放置,然后使用磁控溅射机,通过磁控溅射方式覆盖一层导电铜金属层,铜金属层的沉积时间为2-5min,沉积获得60-150nm厚的铜膜,将导电铜金属层经过酒精浸泡后,获得图形化种子层。

18、所述的步骤7具体为:通过精密电铸工艺,在柔性膜衬底上制备出互联微电极结构,使用的电镀液为镀镍溶液,配方为:氨基磺酸镍:硼酸:nacl:去离子水=500:35:15:(500-1000),电镀溶液温度30-55℃,电镀时间为1-3小时。

19、所述的步骤6中的导电金属层材料是金、银、铂或铜。

20、所述的步骤7中精密电铸工艺使用的微电极材料是铜或镍。

21、和现有技术相比,本发明的有益效果为:

22、由于本发明采取提拉法实现柔性膜衬底双面一次性涂胶工艺、立体溅射实现柔性膜衬底双面及互联孔壁一次性种子层生长工艺、精密电铸实现电极-互联柱-引线三维互联电极一体化制造工艺,具有工艺简单,制备一次成型以及三维电极互联性能更好的优点,制造成本低。

技术特征:1.一种基于精密电铸三维互联金属微电极阵列,包括柔性膜衬底,其特征在于:柔性膜衬底正面制备有金属电极阵列,柔性膜衬底背面制备有金属引线,金属引线通过互联微电极结构和金属电极阵列连接。

2.权利要求1所述的一种基于精密电铸三维互联金属微电极阵列的一体化成型方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的方法,其特征在于,所述的步骤1具体为:首先使用水超声波辅助去离子清洗3-10分钟,然后使用酒精清洗5-10分钟,最后使用氮气将柔性膜吹干。

4.根据权利要求2所述的方法,其特征在于,所述的步骤2具体为:将柔性膜衬底浸入光刻胶溶液中,再将柔性膜衬底以6-20mm/min的速度竖直提升,在柔性膜衬底上形成一层均匀光刻胶液膜,然后将光刻胶在黄光区自然烘干2-5小时。

5.根据权利要求2所述的方法,其特征在于,所述的步骤3具体为:通过激光切割技术,使用功率为5-10kw的激光在柔性膜衬底上加工出微通孔,形成微通孔阵列以及对正标记。

6.根据权利要求2所述的方法,其特征在于,所述的步骤4具体为:通过对正标记对正柔性膜衬底正面的曝光图案,然后对柔性膜衬底正面进行曝光操作,曝光光强为10mw/cm2,曝光时间8-30s,对阴影区域进行透光;随后通过对正标记对正柔性膜衬底背面的曝光图案,然后对柔性膜衬底背面进行曝光操作,曝光光强为10mw/cm2,曝光时间8-30s,对阴影区域进行透光。

7.根据权利要求2所述的方法,其特征在于,所述的步骤5具体为:使用3‰-10‰naoh溶液对柔性膜衬底正反两面同时显影,显影时间为5-25s,去除阴影部分的光刻胶,然后使用去离子水冲洗干净,使用氮气吹干。

8.根据权利要求2所述的方法,其特征在于,所述的步骤6具体为:首先将光刻后的柔性膜衬底竖直放置,然后使用磁控溅射机,通过磁控溅射方式覆盖一层导电铜金属层,铜金属层的沉积时间为2-5min,沉积获得60-150nm厚的铜膜,将导电铜金属层经过酒精浸泡后,获得图形化种子层。

9.根据权利要求2所述的方法,其特征在于,所述的步骤7具体为:通过精密电铸工艺,在柔性膜衬底上制备出互联微电极结构,使用的电镀液为镀镍溶液,配方为:氨基磺酸镍:硼酸:nacl:去离子水=500:35:15:(500-1000),电镀溶液温度30-55℃,电镀时间为1-3小时。

10.根据权利要求2所述的方法,其特征在于,所述的步骤6中的导电金属层材料是金、银、铂或铜;所述的步骤7中精密电铸工艺使用的微电极材料是铜或镍。

技术总结一种基于精密电铸三维互联金属微电极阵列及一体化成型方法,包括柔性膜衬底,柔性膜衬底正面制备有金属电极阵列,柔性膜衬底背面制备有金属引线,金属引线通过互联微电极结构和金属电极阵列连接;一体化成型方法是先清洗柔性膜衬底,再用提拉法对柔性膜衬底正反面匀胶,然后激光切割、加工通孔与对正标记,再用套刻技术对柔性膜衬底正反两面依次曝光,然后对柔性膜衬底正反两面进行同时显影,再进行种子层沉积、剥离工艺,最后进行精密化学电铸;本发明三维互联金属微电极一体化成型,层间电极互相良好,工艺简单。技术研发人员:雷彪,刘红忠,李新雨,姜维,尹磊,史永胜,陈邦道,王兰兰受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/1/22本文地址:https://www.jishuxx.com/zhuanli/20240726/124587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表