变桨电机反拖检测方法、控制器和风力发电机组与流程

- 国知局

- 2024-07-27 13:07:32

本公开总体说来涉及风力发电,更具体地讲,涉及一种变桨电机反拖检测方法、控制器和风力发电机组。

背景技术:

1、对于风能资源具有一定的开发价值并且电网薄弱的山区而言,兴建风电场能够带动山区电力和交通建设,促进对相关产业的投资和建设,从而加快当地经济发展。此外,在山区开发风电,还具有占地问题相对简单等优势。

2、然而,风资源的分布具有区域性,山区地表任何不规则的地形均会改变风的流态。山区的风资源特性主要受地形、风速、大气温度等方面的影响而变得复杂多变,对于平坦地形,可以通过上风侧风机的风速、风向值,直接预测下风侧风机的风速、风向值。然而,非平坦的高地、洼地(例如山峰、山脊、山谷、峡谷等)对风特性的影响十分明显,使得其风速、风向分布情况十分复杂。简而言之,山区内每个区域的风速、风向均不同,使得对风特性的预测变得极为困难。此外,风速、风向的异常变化,还会引起变桨电机被外力反拖,导致风力发电机组触发故障停机。

3、风力发电机组的变桨系统对风力发电机的最大功率跟踪和保证风力发电机组安全停机,起着至关重要的作用。具体地讲,变桨系统的一个主要功能就是担当风力发电机组的主刹车系统功能,其通过多种检测和控制手段、多重冗余设计,保证风力发电机组的安全稳定运行。

4、然而,风速、风向的快速变化,容易使作用在风力发电机组叶片上的风力发生突变,导致变桨电机反拖,这一方面会引起叶片不平衡,导致风力发电机组振动,一方面会对变桨系统的齿形带产生负面影响。极端情况下,由于变桨电机反拖,会导致齿形带被拉断。

5、进一步讲,对齿轮传动的系统而言,由于载荷过大、欠润滑,机械异常,振动大、受力不平衡等多种原因,会导致变桨齿轮发生一定程度的磨损;齿轮的磨损主要包括:齿面磨损、擦伤、点蚀、裂纹、剥落和胶合。齿轮发生磨损,一方面会影响变桨系统的调桨精度;另一方面,磨损后形成很小的铁渣或粉末会加速齿轮的磨损;再一方面,齿轮间隙增大,还会导致噪声变大,效率降低,齿轮强度降低,易发生安全事故。

6、对于变桨电机反拖工况来说,一般是在风力发电机组触发三叶片位置故障(三叶片角度之间的差值大于3.5度)之后,通过查看故障文件来确定是否发生变桨电机反拖。然而,在风力发电机组实际运行中,可能还存在变桨电机反拖导致的三叶片角度之间的差值小于3.5度的情况。在这种情况下,风力发电机组不会触发故障,工程人员无法得知风力发电机组的运行情况,此时变桨电机反拖将会对变桨系统造成一定程度的损坏。

技术实现思路

1、为此,本公开的实施例提供一种风力发电机组的变桨电机反拖检测方法、控制器和风力发电机组,能够在变桨系统运行中准确地检测变桨电机是否发生反拖,从而保证风力发电机组的安全运行。

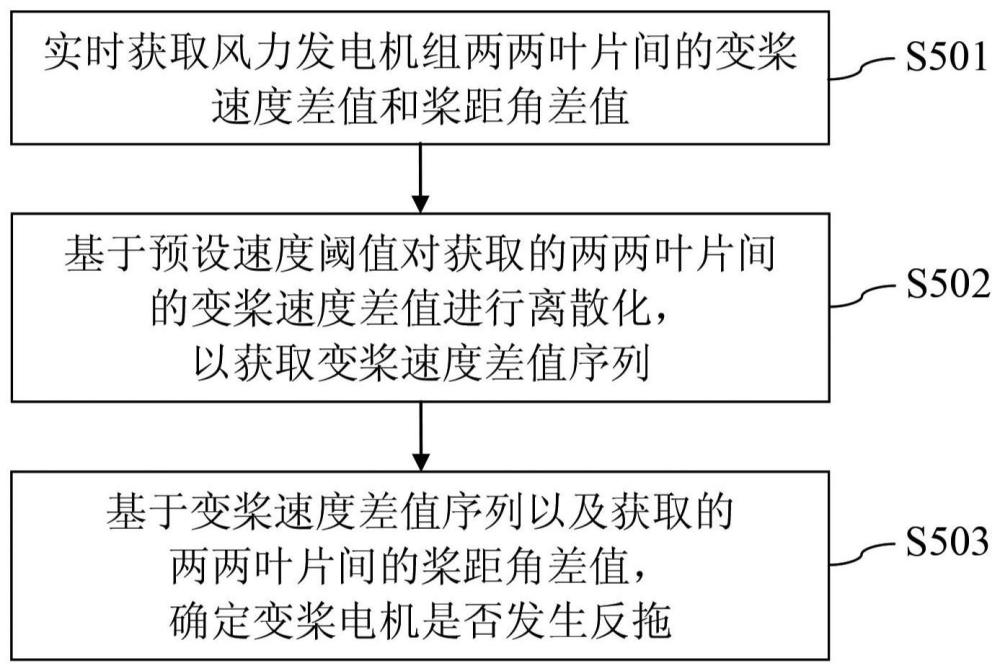

2、在一个总的方面,提供一种风力发电机组的变桨电机反拖检测方法,所述变桨电机反拖检测方法包括:实时获取风力发电机组两两叶片间的变桨速度差值和桨距角差值;基于预设速度阈值对获取的两两叶片间的变桨速度差值进行离散化,以获取变桨速度差值序列;基于变桨速度差值序列以及获取的两两叶片间的桨距角差值,确定变桨电机是否发生反拖。

3、可选地,基于预设速度阈值对获取的两两叶片间的变桨速度差值进行离散化,以获取变桨速度差值序列的步骤,包括:通过将两两叶片间的变桨速度差值的绝对值与预设速度阈值进行比较,以获取变桨速度差值序列,其中,变桨速度差值序列由0和1组成。

4、可选地,通过将两两叶片间的变桨速度差值的绝对值与预设速度阈值进行比较,以获取变桨速度差值序列的步骤,包括:响应于当前时刻两两叶片间的变桨速度差值的绝对值均大于预设阈值,将变桨速度差值序列中的与当前时刻对应的位置设置为1;响应于当前时刻两两叶片间的变桨速度差值的绝对值中的任意一个小于或等于预设阈值,将变桨速度差值序列中的与当前时刻对应的位置设置为0。

5、可选地,基于变桨速度差值序列以及获取的两两叶片间的桨距角差值,确定变桨电机是否发生反拖的步骤,包括:确定变桨速度差值序列以及两两叶片间的桨距角差值是否呈现正态分布;响应于变桨速度差值序列以及两两叶片间的桨距角差值均呈现正态分布,确定变桨电机发生反拖。

6、可选地,基于变桨速度差值序列以及获取的两两叶片间的桨距角差值,确定变桨电机是否发生反拖的步骤,包括:确定变桨速度差值序列是否呈现正态分布;响应于变桨速度差值序列呈现正态分布,确定两两叶片间的桨距角差值是否呈现正态分布;响应于两两叶片间的桨距角差均呈现正态分布,确定变桨电机发生反拖。

7、可选地,基于预定时间段内变桨速度差值序列中1的数量,确定变桨速度差值序列是否呈现正态分布。

8、可选地,响应于预定时间段内变桨速度差值序列中连续1的数量落入预设范围,确定变桨速度差值序列呈现正态分布。

9、可选地,预设范围的取值范围为10~200。

10、可选地,基于预定时间段内两两叶片间的桨距角差值与第一角度阈值、第二角度阈值的比较结果,确定两两叶片间的桨距角差值是否呈现正态分布。

11、可选地,响应于预定时间段内两两叶片间的桨距角差值的绝对值大于第一角度阈值的时长与两两叶片间的桨距角差值的绝对值大于第一角度阈值的时长不相等,确定两两叶片间的桨距角差值呈现正态分布。

12、可选地,第一角度阈值与第二角度阈值不同,且第一角度阈值与第二角度阈值之间的差值大于或等于1度。

13、在另一总的方面,提供一种存储有计算机程序的计算机可读存储介质,当所述计算机程序被处理器执行时,实现如上所述的变桨电机反拖检测方法。

14、在另一总的方面,提供一种控制器,所述控制器包括:处理器;和存储器,存储有计算机程序,当所述计算机程序被处理器执行时,实现如上所述的变桨电机反拖检测方法。

15、在另一总的方面,提供一种风力发电机组,其特征在于,所述风力发电机组包括如上所述的控制器。

16、根据本公开的实施例的风力发电机组的变桨电机反拖检测方法、控制器和风力发电机组,通过使用两两叶片间的变桨速度差值和桨距角差值确定变桨电机是否发生反拖,能够提高变桨电机反拖工况检测的准确性与可靠性,避免现有检测方法中由于变桨速度阈值和/或桨距角阈值设置不当导致的误检测。

17、另一方面,根据本公开的实施例的风力发电机组的变桨电机反拖检测方法、控制器和风力发电机组,由于不需要对风力发电机组的风速变化、风向变化进行判断,因此可以进一步降低误检测的可能性;由于两两叶片间的变桨速度差值和桨距角差值的相关阈值的设置没有严苛要求,因此易于实现;由于不需要额外设置其他硬件设备进行检测,因此不会增加成本。

技术特征:1.一种风力发电机组的变桨电机反拖检测方法,其特征在于,所述变桨电机反拖检测方法包括:

2.如权利要求1所述的变桨电机反拖检测方法,其特征在于,基于预设速度阈值对获取的两两叶片间的变桨速度差值进行离散化,以获取变桨速度差值序列的步骤,包括:

3.如权利要求2所述的变桨电机反拖检测方法,其特征在于,通过将两两叶片间的变桨速度差值的绝对值与预设速度阈值进行比较,以获取变桨速度差值序列的步骤,包括:

4.如权利要求1所述的变桨电机反拖检测方法,其特征在于,基于变桨速度差值序列以及获取的两两叶片间的桨距角差值,确定变桨电机是否发生反拖的步骤,包括:

5.如权利要求1所述的变桨电机反拖检测方法,其特征在于,基于变桨速度差值序列以及获取的两两叶片间的桨距角差值,确定变桨电机是否发生反拖的步骤,包括:

6.如权利要求4或5所述的变桨电机反拖检测方法,其特征在于,基于预定时间段内变桨速度差值序列中1的数量,确定变桨速度差值序列是否呈现正态分布。

7.如权利要求6所述的变桨电机反拖检测方法,其特征在于,响应于预定时间段内变桨速度差值序列中连续1的数量落入预设范围,确定变桨速度差值序列呈现正态分布。

8.如权利要求7所述的变桨电机反拖检测方法,其特征在于,预设范围的取值范围为10~200。

9.如权利要求4或5所述的变桨电机反拖检测方法,其特征在于,基于预定时间段内两两叶片间的桨距角差值与第一角度阈值、第二角度阈值的比较结果,确定两两叶片间的桨距角差值是否呈现正态分布。

10.如权利要求9所述的变桨电机反拖检测方法,其特征在于,响应于预定时间段内两两叶片间的桨距角差值的绝对值大于第一角度阈值的时长与两两叶片间的桨距角差值的绝对值大于第一角度阈值的时长不相等,确定两两叶片间的桨距角差值呈现正态分布。

11.如权利要求10所述的变桨电机反拖检测方法,其特征在于,第一角度阈值与第二角度阈值不同,且第一角度阈值与第二角度阈值之间的差值大于或等于1度。

12.一种存储有计算机程序的计算机可读存储介质,其特征在于,当所述计算机程序被处理器执行时,实现如权利要求1至11中任意一项所述的变桨电机反拖检测方法。

13.一种控制器,其特征在于,所述控制器包括:

14.一种风力发电机组,其特征在于,所述风力发电机组包括如权利要求13所述的控制器。

技术总结公开了一种变桨电机反拖检测方法、控制器和风力发电机组。所述变桨电机反拖检测方法包括:实时获取风力发电机组两两叶片间的变桨速度差值和桨距角差值;基于预设速度阈值对获取的两两叶片间的变桨速度差值进行离散化,以获取变桨速度差值序列;基于变桨速度差值序列以及获取的两两叶片间的桨距角差值,确定变桨电机是否发生反拖。技术研发人员:马磊,张迪,孙兆冲,邵向春受保护的技术使用者:北京天诚同创电气有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240726/125035.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。