一种基于涡轮叶片表层的微通道冷却结构和优化设计方法

- 国知局

- 2024-07-27 13:14:28

本发明属于燃气轮机涡轮冷却,具体涉及一种基于涡轮叶片表层的微通道冷却结构和优化设计方法。

背景技术:

1、燃气轮机是一种能量转换装置,它从热能中获取动力并将其转化为机械能。提升燃气轮机做功的推力的有效措施之一即是增大燃气轮机涡轮叶片入口的燃气温度。通过提高涡轮机入口温度,热效率提高,功率输出也增加。燃气轮机入口的温度已经通过多年的技术迭代升级至超过1900k,远远超过了涡轮叶片材料的耐温限度。对于未来的发展趋势,涡轮前温度达2200k的超高温情况,金属材料技术的进步未能完全跟上燃气轮机要求的步伐,故此,冷却技术的创新成为降低叶片表面温度的紧迫需求。

2、涡轮冷却技术有很多种,已经开发并广泛用于涡轮叶片冷却的主要有气膜冷却、冲击冷却、发散冷却、肋壁强化换热、绕流柱强化换热等。这些技术的共同原理是利用冷却气流由叶片根部引入,通过内部冷却通道达到高效冷却效果,一部分冷空气通过冲击孔实施冲击冷却,一部分形成气膜热绝热流降低外表面温度,而剩余的气流通过扰流柱增强尾缘的换热效果。

3、随着涡轮前温度的进一步提高,仅仅依靠现有传统结构达到更高性能高推重比发动机的要求,所需要的冷却二次流气体量将急剧增加,这是以损失性能为代价的,得不偿失。因此在现有结构必须提高叶片对流换热的效能,尤其是在形成气膜层之前最大程度地从燃气中汲取热量,从而降低二次冷却流需求,这赋予设计高效微通道冷却设计以重要意义。双层壁及层板结构均可归类为微型冷却。

4、目前的冷却技术虽然可以降低叶片温度,但也存在热点的问题,容易造成叶片的热膨胀、热裂纹等损伤。

技术实现思路

1、为解决上述问题,本发明公开了一种基于涡轮叶片表层的微通道冷却结构,提高冷气利用量冷却效量,进而提高冷却效率,提高燃气轮机循环效率,相比常规的叶片结构具有更好的换热能力。

2、为达到上述目的,本发明的技术方案如下:

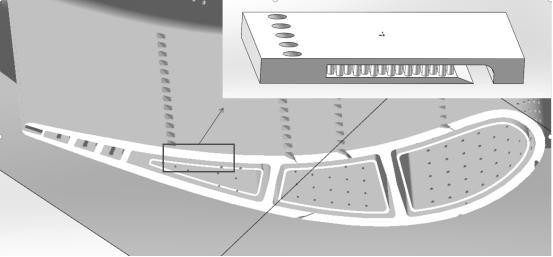

3、一种基于涡轮叶片表层的微通道冷却结构,包括进气口、冷却通道和出气口,其中进气口设置于冲击孔正上方,冷却通道为截面为矩形的设计区域,出气口为气膜孔。

4、一种基于涡轮叶片表层的微通道冷却结构的优化设计方法,包括:

5、s1进气口的优化设计

6、s11以某型重型燃气轮机叶片结构为参考,根据实际结构建立简化二维冲击仿真模型,通过设置入口边界条件仿真获得冲击孔射出速度及冲击腔的平均压力并以此作为下一步进气口优化仿真的条件。其中入口边界条件由入口雷诺数确定。

7、s12建立进气口二维优化模型,确立设计域,根据s11结果设置入口速度条件和出口压力条件,设置流体体积约束条件,以最大化进气口的流出质量流为目标函数,进而获得尽可能大的冷气流量下的优化结果,从而为冷却通道提供更多的冷却气流。其中基于comsol软件,可直接设置目标函数为出口出的流出质量流。目标函数可替代方案为最小化出入口的压降或者设计域内的最小化粘性耗散,也可达到较好效果。设置材料物性参数,其中主要参数是密度和动力粘度。

8、s13通过变密度法进行优化,设置基于梯度优化的优化求解器和迭代次数,通过达到优化容差确立优化结果,并基于二维优化结果垂直拉伸为三维进气口,拉伸距离参考实际叶片冲击孔上方孔到气膜孔的横向距离。

9、s2冷却通道的优化设计

10、s21基于扰流单元的周期阵列

11、s211建立三维矩形强化换热模型,其中,长宽为实际叶片冲击孔上方孔到气膜孔的横向距离,高为实际叶片的表层厚度的一半。以步骤s13的结果下获得的出口速度为边界条件进行仿真,底面采用恒温边界条件,出口设置静压边界条件。

12、s212选取多种典型且增益性能优越的扰流单元,通过设置扰流单元不同的直径,距离比(即扰流单元中心距离与扰流单元直径的比值)以及角度进行周期阵列,利用正交实验法设置正交实验表确定因素和水平组合,并另设空腔对照组用于下一步的综合换热系数f的对比计算。

13、s213根据上一步的仿真结果计算努塞尔数nu以及无量纲摩擦因子f,并根据nu和f确定综合换热因子f,可以确定最优影响参数组合。定义温度插值函数,结合nu计算公式输出nu云图。其中,nu用于评价换热强度,f用于评价压降,f用于评价综合效果。

14、

15、式中nu0,f0分别是空腔对照组的努塞尔数和无量摩擦因子。

16、s214根据s213的最优组合结果,分别设置不同的雷诺数为入口边界条件,绘制不同雷诺数下的nu曲线以及f曲线评估换热效果。

17、s22基于火积耗散的拓扑优化

18、s221建立平面二维优化模型进行流热耦合。长宽为实际叶片冲击孔上方孔到气膜孔的横向距离。设置材料物性参数,主要参数包括密度,导热系数,动力粘度,比热容等,并利用simp法进行插值。以压力为边界条件,静压为出口。考虑微通道能获得更多的冷气流量,所以压力值设置不应过大。设计域设置均匀热通量。设置流体体积约束条件,以火积耗散最小化为目标函数。火机耗散最小时,则导热温差值就最小,这样在降低温度的同时也充分降低温度梯度。

19、其中:传热过程的火积耗散率为

20、

21、式中λ为物质的传热系数(w·m-1·k-1),δt为温度梯度;v为设计域。

22、s222通过变密度法进行优化,设置基于梯度优化的优化求解器和迭代次数,通过达到优化容差确立优化结果,并基于二维优化结果垂直拉伸为三维冷却通道,拉伸距离为实际叶片的表层厚度的一半。

23、本发明的有益效果为:

24、(1)提高了冷却效率。由于表层冷却的若干小的通道紧靠叶片外壁面,从而增大冷气的冷却能力,提供更为均匀的冷却效果,使用小孔径的通道和高速气流以实现较小的冷却空气需求进而提高了整体的冷却效率。

25、(2)提高了叶片的寿命。由于表层冷却可在在叶片表层可以形成若干个小的通道,冷气得以在通道中流动,提供更为均匀的冷却效果,提高叶片温度的均匀性进而减小叶片的热膨胀、热裂纹等损伤,可以延长叶片的使用寿命。

技术特征:1.一种基于涡轮叶片表层的微通道冷却结构,其特征在于:包括进气口、冷却通道和出气口,其中进气口设置于冲击孔正上方,冷却通道为截面为矩形的设计区域,出气口为气膜孔。

2.根据权利要求1所述的一种基于涡轮叶片表层的微通道冷却结构的优化设计方法,其特征在于:包括:

3.根据权利要求1所述的一种基于涡轮叶片表层的微通道冷却结构的优化设计方法,其特征在于:s11所述的入口边界条件由入口雷诺数确定。

4.根据权利要求1所述的一种基于涡轮叶片表层的微通道冷却结构的优化设计方法,其特征在于:s12所述的目标函数可替代方案为最小化出入口的压降或者设计域内的最小化粘性耗散。

技术总结本发明公开了一种基于涡轮叶片表层的微通道冷却结构和优化设计方法,所述的表层冷却结构包括进气口、冷却通道和出气口。在传统结构基础上,采用了基于拓扑优化在表层区域内呈现对称分布和多种扰流单元在叶片局部表层区域内呈周期均匀分布的两种设计方法,生成综合性能更佳的表层微通道冷却结构。根据所设定的边界条件及要求,以设计域火积耗散最小化为目标函数,流体体积分数作为约束条件,建立了冷却通道拓扑优化模型并根据算例结果建立冷却结构三维模型;3种内扰流柱(圆柱,菱形,六边形)采用叉排布置排布;与无此结构的传统结构以及空腔结构相比,均可有效提高综合换热强度。技术研发人员:戴挺,樊翔宇,崔李澧受保护的技术使用者:东南大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/125523.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表