一种重型共轨喷油器的制作方法

- 国知局

- 2024-07-27 13:14:30

本发明涉及喷油器,尤其涉及一种重型共轨喷油器。

背景技术:

1、随着国五、国六排放要求的逐步提高,高压共轨燃油喷射系统向着更高工作轨压的方向推进,这就对喷油器的控制性能提出了更高的要求,一方面需要保证低轨压阶段的稳定性,另一方面也要保证高轨压下的一致性。现有技术中的电控喷油器所采用的控制总成,由于受限于结构,导致针阀下行时速度不够快速。

技术实现思路

1、针对现有技术中所存在的不足,本发明提供了一种重型共轨喷油器,提高了针阀下行时的速度。

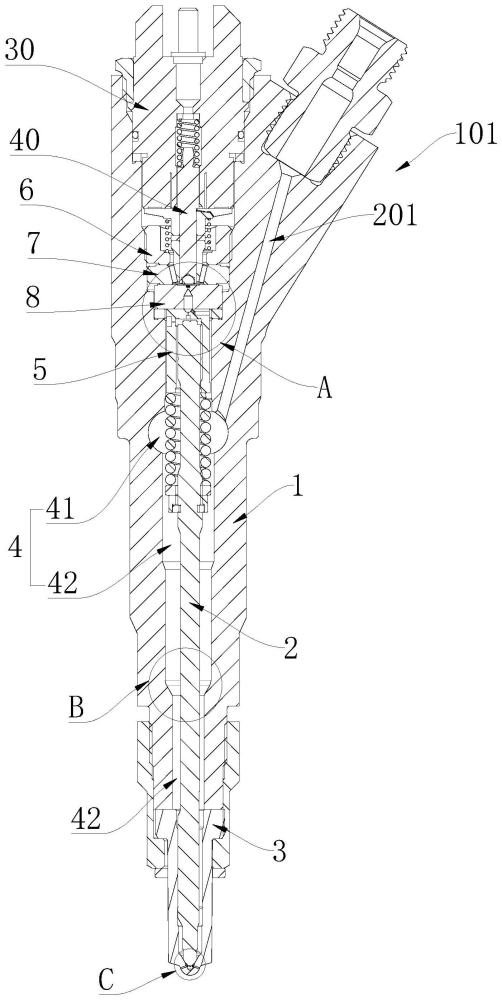

2、为实现上述目的,本发明采用了如下的技术方案:一种重型共轨喷油器,包括壳体及壳体内从上到下依次设置的电磁阀、衔铁、计量阀和针阀,在针阀头部设有配合使用的短喷嘴,短喷嘴上开设有多个喷油孔,还包括控制壳体,控制壳体套设在针阀上端并位于计量阀下端与计量阀配合使用;

3、其中,计量阀,具有第一压力室和与其连通的开关孔,所述开关孔的另一端可打开或被喷油器的阀门封堵;

4、和控制壳体,具有第二压力室和与其连通的第三油孔,所述第三油孔的另一端与所述第一压力室连通,所述第二压力室用于驱动针阀,所述控制壳体上还设有均与喷油器壳体相连通的第一油孔和第二油孔,所述第一油孔的另一端与所述第一压力室相连通,所述第二油孔的另一端与所述第二压力室相连通;所述第一油孔和所述第三油孔的孔径之和小于所述开关孔,所述第二油孔的孔径小于所述第三油孔的孔径。

5、相比于现有技术,本发明具有如下有益效果:

6、喷油器开始进油,燃油进入并蓄满喷油器壳体的蓄压腔,通过第一油孔、第二油孔和第三油孔进入并蓄满第一压力室和第二压力室。

7、衔铁上升过程:电磁阀工作时,衔铁克服电磁阀弹簧力向上抬起,同时,衔铁受计量阀中燃油的压力向上抬起,由于第一油孔和第二油孔的孔径之和小于开关孔的孔径,即第一压力室的进油速率小于出油速率,导致第二压力室内燃油需补充至第一压力室;又由于第二油孔的孔径小于第三油孔的孔径,即第二压力室的进油速率小于出油速率,第二压力室内压力减小,针阀上移,短喷嘴开始喷油。

8、衔铁落座过程:电磁阀关闭,衔铁受到电磁阀弹簧力作用向下关闭,直至衔铁的底端面向下运动并封闭开关孔,本三通阀控制结构通过合理设计各油孔的流量配比、结构和位置、第一油孔起辅助进油作用,燃油蓄满第一压力室的速率加快,第一压力室回流至第二压力室的速率跟随加快,因而第二压力室内压力快速恢复,减少关闭延时,针阀下移,短喷嘴停止喷油;大大提高了针阀下行时的速度。

9、进一步地,所述第一油孔、所述第二油孔和所述第三油孔的长度相等,且所述第一油孔的长度为0.3至3mm。

10、进一步地,所述第一压力室的上下两端均收口,所述开关孔的底端与所述第一压力室的顶端相连通且其直径小于所述第一压力室;

11、所述第一油孔的中心线与所述第二油孔的中心线的交点超过所述控制壳体的上端面且低于所述第一压力室三分之一的高度。

12、进一步地,述壳体内设有台阶面,还包括垫片,所述垫片的上下两端分别抵靠在所述计量阀的底端面和所述台阶面上。

13、进一步地,壳体内壁和针阀外壁之间构成续压腔,所述续压腔腔包括依次相通连接的缓冲腔和变径设置的蓄压腔;蓄压腔朝向针阀头部方向呈内径逐渐变小的多级变径管结构,且相邻的两变径管结构之间采用缩口腔结构平缓过渡连接。

14、进一步地,蓄压腔为三级变径管结构,且在蓄压腔远离缓冲腔的一端和针阀外套设的短喷嘴相通连接;

15、二级变径管结构和三级变径管结构之间采用两个依次连接的缩口腔过渡连接。

16、进一步地,针阀的头部呈缩口结构并包括从上到下依次连接的第一锥形密封座面和第二锥形密封座面,其中,第一锥形密封座面与短喷嘴的内部的锥形压力腔相配合,且锥形压力腔侧壁开设有位于密封座面下方的多个喷油孔32;

17、其中,第一锥形密封座面的锥形倾斜方向与第二锥形密封座面的锥形倾斜方向的夹角a为14.5°-15°,且第一锥形密封座面的锥形倾斜方向的长度l1为0.5-0.6mm,且l1和第二锥形密封座面的锥形倾斜方向的长度l2之和为13-13.5mm。

18、进一步地,所述针阀沿其长度方向依次包括安装段、竖直段、凸起段及作用段,凸起段与短喷嘴滑动配合且作用段的下端为针阀的头部。

19、进一步地,凸起段呈多凸棱结构,每个凸棱结构均沿针阀长度方向设置,凸棱结构与短喷嘴内壁滑动接触设置,且任意相邻的两凸棱结构之间呈平面结构,该平面结构与短喷嘴内壁间隙设置并构成出油通道。

技术特征:1.一种重型共轨喷油器,包括壳体及壳体内从上到下依次设置的电磁阀(30)、衔铁(40)、计量阀(8)和针阀(2),在针阀(2)头部设有配合使用的短喷嘴(3),短喷嘴(3)上开设有多个喷油孔(32),其特征在于:还包括控制壳体(9),控制壳体(9)套设在针阀(2)上端并位于计量阀(8)下端与计量阀(8)配合使用;

2.根据权利要求1所述的一种重型共轨喷油器,其特征在于:所述第一油孔(902)、所述第二油孔(903)和所述第三油孔(904)的长度相等,且所述第一油孔(902)的长度为0.3至3mm。

3.根据权利要求1或2所述的一种重型共轨喷油器,其特征在于:所述第一压力室(801)的上下两端均收口,所述开关孔(802)的底端与所述第一压力室(801)的顶端相连通且其直径小于所述第一压力室(801);

4.根据权利要求1或2所述的一种重型共轨喷油器,其特征在于:所述壳体(1)内设有台阶面,还包括垫片(10),所述垫片(10)的上下两端分别抵靠在所述计量阀(8)的底端面和所述台阶面上。

5.根据权利要求3所述的一种重型共轨喷油器,其特征在于:所述壳体(1)内设有台阶面,还包括垫片(10),所述垫片(10)的上下两端分别抵靠在所述计量阀(8)的底端面和所述台阶面上。

6.根据权利要求1、2或5所述的一种重型共轨喷油器,其特征在于:壳体(1)内壁和针阀(2)外壁之间构成续压腔(4),所述续压腔(4)腔包括依次相通连接的缓冲腔(41)和变径设置的蓄压腔(42);蓄压腔(42)朝向针阀(2)头部方向呈内径逐渐变小的多级变径管结构,且相邻的两变径管结构之间采用缩口腔(423)结构平缓过渡连接。

7.根据权利要求6所述的一种重型共轨喷油器,其特征在于:蓄压腔(42)为三级变径管结构(424),且在蓄压腔(42)远离缓冲腔(41)的一端和针阀(2)外套设的短喷嘴(3)相通连接;

8.根据权利要求1、2、5或7所述的一种重型共轨喷油器,其特征在于:所述针阀(2)的头部呈缩口结构并包括从上到下依次连接的第一锥形密封座面(26)和第二锥形密封座面(25),其中,第一锥形密封座面(26)与短喷嘴(3)的内部的锥形压力腔(31)相配合,且锥形压力腔(31)侧壁开设有位于密封座面下方的多个喷油孔(32);

9.根据权利要求8所述的一种重型共轨喷油器,其特征在于:所述针阀(2)沿其长度方向依次包括安装段(21)、竖直段(22)、凸起段(23)及作用段(24),凸起段(23)与短喷嘴(3)滑动配合且作用段(24)的下端为针阀(2)的头部。

10.根据权利要求9所述的一种重型共轨喷油器,其特征在于:凸起段(23)呈多凸棱结构,每个凸棱结构均沿针阀(2)长度方向设置,凸棱结构与短喷嘴(3)内壁滑动接触设置,且任意相邻的两凸棱结构之间呈平面(232)结构,该平面(232)结构与短喷嘴(3)内壁间隙设置并构成出油通道。

技术总结本发明公开了一种重型共轨喷油器,涉及喷油器技术领域,包括:计量阀,具有第一压力室和与其连通的开关孔,所述开关孔的另一端可打开或被喷油器的阀门封堵;和控制阀套,具有第二压力室和与其连通的第三油孔,所述第三油孔的另一端与所述第一压力室连通,所述第二压力室用于驱动针阀,所述控制阀套上还设有均与喷油器壳体相连通的第一油孔和第二油孔,所述第一油孔的另一端与所述第一压力室相连通,所述第二油孔的另一端与所述第二压力室相连通;所述第一油孔和所述第三油孔的孔径之和小于所述开关孔,所述第二油孔的孔径小于所述第三油孔的孔径。提高了针阀下限速度。技术研发人员:罗宇,李永奎,陶佳鑫,王新刚,谌淼,邓声林,蹇昊辰受保护的技术使用者:重油高科电控燃油喷射系统有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/125525.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表