一种防止风机油润滑主轴承干摩损坏的装置及方法与流程

- 国知局

- 2024-07-27 13:14:41

本发明涉及风力发电,具体涉及一种防止风机油润滑主轴承干摩损坏的装置及方法。

背景技术:

1、随着我国近年来“双碳”目标的有序推进,风电机组装机容量屡创新高。而随着单机容量的逐步增加,风机的事故数量也呈上升趋势。据统计,风机传动链是故障发生频次较高、维修难度较大且维修费用较高的部件之一。而在风机传动链中,采用油润滑的主轴承发生干摩擦进而损坏是一种很常见的故障,如何防止风机主轴承发生干摩损坏是目前有必要解决的问题。

2、风机传动链由主轴承、齿轮传动部分、发电机、联轴器、制动器等组成。其中,常规主轴承采用双列圆锥滚子轴承设计,齿轮传动部分为二级行星齿轮传动,齿轮箱采用弹性销轴技术,齿面受到的压力由弹性销轴承载。

3、一般来说,当风机长时间停运时,润滑油泵停止运行,无法为主轴承供油。然而,即使在风电机组停运刹车状态下,风机叶片仍会因风摆动,而叶片摆动会导致主轴的摇摆,这种情况下,由于主轴承内部缺乏润滑油,底部承载滚子与滚道之间就会出现干摩擦,进而形成磨损、咬蚀、崩边等故障损坏现象。

4、而目前几乎没有专门研究如何防止风机油润滑主轴承的干摩损坏问题,只是等出现故障后通过更换主轴承来解决,由此带来巨额的主轴承更换、检修费用以及因故障而少发电等附加经济损失。

技术实现思路

1、本发明的目的在于针对现有技术的不足,提供一种防止风机油润滑主轴承干摩损坏的装置及方法,使风机在停运期间主轴承内部仍留有润滑油减少干磨损坏,能够延长风机主轴承的运行寿命,降低故障发生率,节省维护成本,提高系统的安全与稳定性。

2、为了实现上述目的,本发明提供以下技术方案:

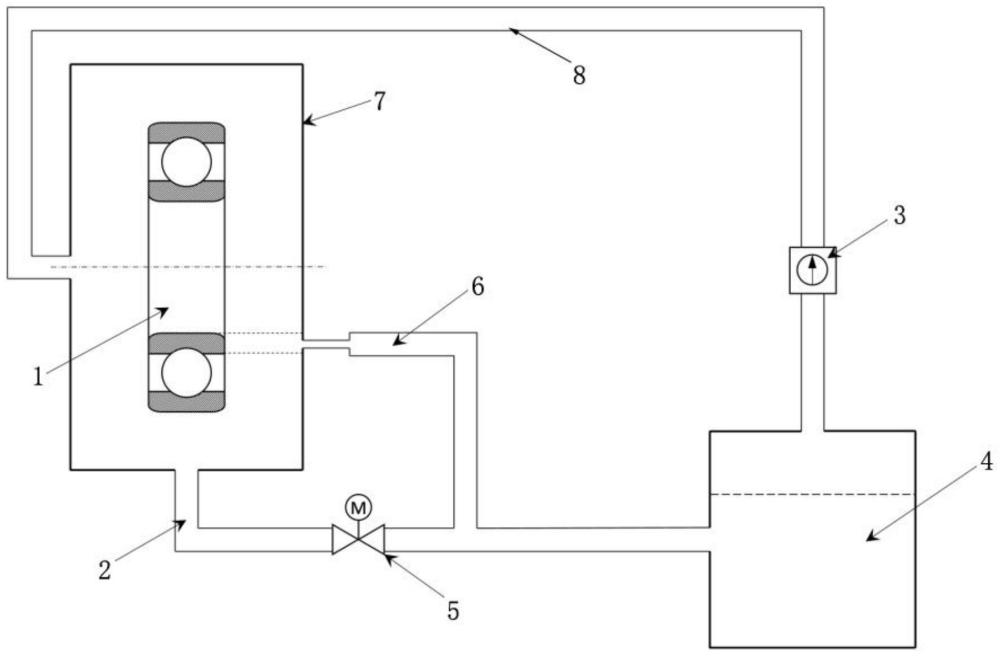

3、一种防止风机油润滑主轴承干摩损坏的装置,包括润滑油箱、轴承箱、设置在轴承箱内部的主轴承、连接在润滑油箱与轴承箱之间的供油管、设置在供油管上的润滑油泵以及连接在在轴承箱与润滑油箱之间的回油管;所述回油管上接设有油位保持管,所述油位保持管一端连接回油管,另一端连接轴承箱;所述回油管上在位于轴承箱与油位保持管之间的管段上设有阀门,用于控制回油。

4、进一步的,所述油位保持管在轴承箱上的连接高度介于主轴承底部内环的内外径之间,保证主轴承内的底部承载滚子全部浸泡在润滑油内。

5、进一步的,所述油位保持管在靠近轴承箱一端设置扁管,并通过扁管与轴承箱相连,能保证其高度介于主轴承底部内环的内外径之间(正常的回油管高度是大于主轴承内圈厚度的)。

6、进一步的,所述油位保持管的后端为一般的回油管(圆柱体管),前端扁管为长方体管,为保证润滑油能正常流入油位保持管内,扁管高度、宽度以及横截面积应满足以下条件:

7、已知回油管的通流面积为s=πr2,其中r为回油管的半径;

8、油位保持管前端扁管的高度a应该满足a<h,其中h为主轴承内圈的厚度;

9、油位保持管前端扁管宽度b应满足

10、油位保持管前端扁管的横截面积应满足a×b≥s(横截面为矩形)。

11、进一步的,所述主轴承为滚动轴承。

12、一种防止风机油润滑主轴承干摩损坏的方法,包括如下步骤:

13、步骤1、风机停运,关闭阀门,继续保持润滑油泵给主轴承内注油,确保主轴承的底部浸泡在润滑油里,润滑油箱液位低至数值l,并不再下降,延时n秒后停运润滑油泵;

14、步骤2、风机准备启动,打开阀门,运行润滑油泵,润滑油回至润滑油箱,润滑油箱液位高至数值h,并不再上升,延迟m秒后触发润滑油系统循环建立条件,才允许风机启动;

15、步骤3、若风机t时间内无法完成启动,重复步骤1、步骤2的操作,直至风机完成启动。

16、进一步的,步骤1中,数值l的计算公式如下:

17、

18、式中q为注油之前润滑油箱的油量,q1为注入主轴承内的油量,q2为包括油位保持管在内的回油管内的油量,a为润滑油箱的横截面积。

19、进一步的,步骤2中,数值h的计算公式如下:

20、

21、式中q为注油之前润滑油箱的油量,a为润滑油箱的横截面积。

22、进一步的,步骤1中,主轴承设计润滑油液位等于油位保持管的连接高度。

23、进一步的,步骤1中,阀门已关,主轴承润滑油液位高至h1数值后,延时2s快开阀门,并同时触发溢油管路不畅警报;润滑油箱油位仍持续下降且风机未运行停运润滑油泵,防止油位保持管溢油不顺或堵塞引起主轴承内润滑油液位过高溢出,h1的数值为风机主轴承中润滑油接近溢出的液位数值(该数值根据具体的风机主轴承结构定)。

24、进一步的,所述步骤1中,阀门已关,主轴承润滑油液位低至l1数值,或润滑油箱油位稳定高于h2值,表明阀门可能漏油,延时15s发出阀门5泄露警报,间隔t时间后启动润滑油泵,继续向主轴承注油至正常油位,l1的数值为接近风机主轴承滚动元件浸入润滑油的最低液位值(该数值根据具体的风机主轴承滚动元件结构定),h2值可根据l1来定。

25、本发明的有益效果是:本发明通过在回油管上安装阀门以及在回油管的上方安装油位保持管,确保风机停运时主轴承底部浸泡在润滑油里且油不溢出,为承载滚子与滚道之间提供有效润滑,防止风机主轴承发生干摩损坏,从而延长风机主轴承的运行寿命,降低故障发生率,节省维护成本,提高系统的安全与稳定性。

技术特征:1.一种防止风机油润滑主轴承干摩损坏的装置,包括润滑油箱(4)、轴承箱(7)、设置在轴承箱(7)内部的主轴承(1)、连接在润滑油箱(4)与轴承箱(7)之间的供油管(8)、设置在供油管上的润滑油泵(3)以及连接在在轴承箱(7)与润滑油箱(4)之间的回油管(2),其特征在于,所述回油管(2)上接设有油位保持管(6),所述油位保持管(6)一端连接回油管(2),另一端连接轴承箱(7);所述回油管(2)上在位于轴承箱(7)与油位保持管(6)之间的管段上设有阀门(5),用于控制回油。

2.根据权利要求1所述的一种防止风机油润滑主轴承干摩损坏的装置,其特征在于,所述油位保持管(6)在轴承箱(7)上的连接高度介于主轴承(1)底部内环的内外径之间。

3.根据权利要求1所述的一种防止风机油润滑主轴承干摩损坏的装置,其特征在于,所述油位保持管(6)在靠近轴承箱(7)一端设置扁管,并通过扁管与轴承箱(7)相连。

4.根据权利要求3所述的一种防止风机油润滑主轴承干摩损坏的装置,其特征在于,所述油位保持管(6)的后端为圆柱体管,前端扁管为长方体管,且扁管高度、宽度以及横截面积应满足以下条件:

5.一种防止风机油润滑主轴承干摩损坏的方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的一种防止风机油润滑主轴承干摩损坏的方法,其特征在于,所述步骤1中,数值l的计算公式如下:

7.根据权利要求5所述的一种防止风机油润滑主轴承干摩损坏的方法,其特征在于,所述步骤2中,数值h的计算公式如下:

8.根据权利要求5所述的一种防止风机油润滑主轴承干摩损坏的方法,其特征在于,所述步骤1中,主轴承(1)设计润滑油液位等于油位保持管的连接高度。

9.根据权利要求5所述的一种防止风机油润滑主轴承干摩损坏的方法,其特征在于,所述步骤1中,阀门(5)已关,主轴承(1)润滑油液位高至h1数值后,延时2s快开阀门(5),并同时触发溢油管路(6)不畅警报;润滑油箱(4)油位仍持续下降且风机未运行停运润滑油泵(3),防止油位保持管溢油不顺或堵塞引起主轴承(1)内润滑油液位过高溢出,h1的数值为风机主轴承中润滑油接近溢出的液位数值。

10.根据权利要求5所述的一种防止风机油润滑主轴承干摩损坏的方法,其特征在于,所述步骤1中,阀门(5)已关,主轴承(1)润滑油液位低至l1数值,或润滑油箱(4)油位稳定高于h2值,表明阀门(5)可能漏油,延时15s发出阀门5泄露警报,间隔t时间后启动润滑油泵(3),继续向主轴承(1)注油至正常油位,l1的数值为接近风机主轴承滚动元件浸入润滑油的最低液位值。

技术总结本发明涉及风力发电技术领域,公开了一种防止风机油润滑主轴承干摩损坏的装置,包括润滑油箱、轴承箱、设置在轴承箱内部的主轴承、连接在润滑油箱与轴承箱之间的供油管、设置在供油管上的润滑油泵以及连接在在轴承箱与润滑油箱之间的回油管;所述回油管上接设有油位保持管,所述油位保持管一端回油管,另一端连接轴承箱;所述回油管上在位于轴承箱与油位保持管之间的管段上设有阀门,用于控制回油;本发明通过在回油管上安装阀门以及在回油管的上方安装油位保持管,确保风机停运时主轴承底部浸泡在润滑油里且油不溢出,为承载滚子与滚道之间提供有效润滑,防止风机主轴承发生干摩损坏,从而延长风机主轴承的运行寿命,降低故障发生率,节省维护成本,提高系统的安全与稳定性。技术研发人员:柳芳,孙永平,赵卫正,从飞云,周斌,钭锦周,何郁晟受保护的技术使用者:浙江浙能技术研究院有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/125547.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。