风电机组轴系对中检测方法及系统与流程

- 国知局

- 2024-07-27 13:20:10

本发明涉及风电机组检测,具体地涉及一种风电机组轴系对中检测方法和一种风电机组轴系对中检测系统。

背景技术:

1、传动链是风电机组重要组成部分,其轴系起到传递叶轮、齿轮箱和发电机之间的扭矩的作用。对于具有大尺寸柔性叶片的风力发电机来说,叶片转动过程中产生的载荷不平衡、气动不平衡等问题可能会引起轴系不对中,进而会引发轴承、齿轮传动的不均匀动载荷,导致轴承、螺栓、联轴器和轮齿啮合故障,影响机组长期运行的安全和可靠性,因此对风力发电机进行轴系对中监测十分有必要。轴系不对中分为角度不对中、平行不对中以及综合不对中。

2、风电机组早期轴系不对中故障现象较为隐蔽,一般的振动幅值预警无法感知,目前风电机组的轴系对中检测方法主要依靠激光式对中仪进行检测,但是,激光对中测量过程中激光束受到空气密度、温湿度等环境因素以及机组本身结构形变的影响较大,检测结果的准确度和可靠性不高。

3、因此,现有的风电机组的轴系对中检测方法存在检测结果的准确度和可靠性不高的问题。

技术实现思路

1、本发明实施例的目的是提供一种风电机组轴系对中检测方法和一种风电机组轴系对中检测系统,该风电机组轴系对中检测方法通过采用阶次分析方法分析振动阶次的幅值和相位,可以更加准确可靠地得到轴系对中检测结果。

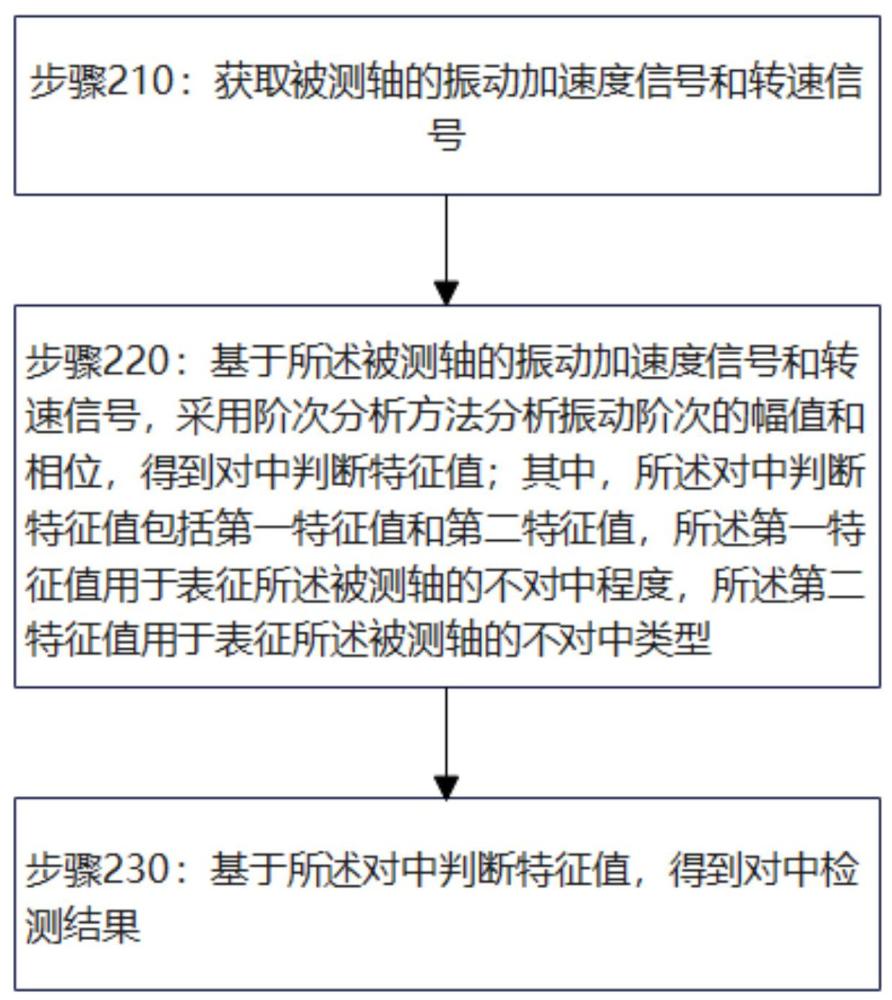

2、为了实现上述目的,本技术第一方面提供一种风电机组轴系对中检测方法,包括:

3、获取被测轴的振动加速度信号和转速信号;

4、基于所述被测轴的振动加速度信号和转速信号,采用阶次分析方法分析振动阶次的幅值和相位,得到对中判断特征值;

5、基于所述对中判断特征值,得到对中检测结果;

6、其中,所述对中判断特征值包括第一特征值和第二特征值,所述第一特征值用于表征所述被测轴的不对中程度,所述第二特征值用于表征所述被测轴的不对中类型。

7、在本技术实施例中,所述基于所述被测轴的振动加速度信号和转速信号,采用阶次分析方法分析振动阶次的幅值和相位,得到对中判断特征值,包括:

8、基于所述被测轴的转速信号,确定得到当前转速;

9、基于所述当前转速和预置的额定转速,计算所述被测轴的振动加速度信号的幅值谱和相位谱;

10、基于所述被测轴的振动加速度信号的幅值谱和相位谱,采用阶次分析方法分析振动阶次的幅值和相位,得到第一特征值和第二特征值;

11、基于所述第一特征值和第二特征值,得到对中判断特征值。

12、在本技术实施例中,所述基于所述被测轴的振动加速度信号的幅值谱和相位谱,采用阶次分析方法分析振动阶次的幅值和相位,得到第一特征值和第二特征值,包括:

13、基于所述被测轴的振动加速度信号的幅值谱,采用阶次分析方法确定偶数倍频振动幅值之和与被测轴旋转基频振动幅值的比值,得到第一特征值;

14、基于所述被测轴的振动加速度信号的相位谱,采用阶次分析方法确定偶数倍频之间的平均相位差,得到第二特征值。

15、在本技术实施例中,所述基于所述被测轴的振动加速度信号的幅值谱,采用阶次分析方法确定偶数倍频振动幅值之和与被测轴旋转基频振动幅值的比值,得到第一特征值,包括:

16、基于所述被测轴的转速信号,对所述被测轴的振动加速度信号的幅值谱进行识别,得到被测轴的旋转基频振动幅值和偶数倍频振动幅值;

17、基于所述被测轴的旋转基频振动幅值和偶数倍频振动幅值,计算偶数倍频振动幅值之和与被测轴旋转基频振动幅值的比值,得到第一特征值。

18、在本技术实施例中,所述于所述被测轴的振动加速度信号的相位谱,采用阶次分析方法确定偶数倍频之间的平均相位差,得到第二特征值,包括:

19、基于所述被测轴的转速信号,对所述被测轴的振动加速度信号的相位谱进行识别,得到被测轴旋转基频的偶数倍频相位值;

20、基于所述偶数倍频相位值,计算偶数倍频之间的平均相位差,得到第二特征值。

21、在本技术实施例中,所述基于所述对中判断特征值,得到对中检测结果,包括:

22、将所述第一特征值与预置的第一阈值进行对比,得到第一对比结果;

23、将所述第二特征值与预置的第二阈值进行对比,得到第二对比结果;

24、基于所述第一对比结果和所述第二对比结果,得到对中检测结果。

25、在本技术实施例中,所述第一特征值包括多个轴向幅值比值和多个径向幅值比值;

26、所述将所述第一特征值与预置的第一阈值进行对比,得到第一对比结果,包括:

27、分别计算多个轴向幅值比值的均值和多个径向幅值比值的均值,得到平均轴向幅值比值和平均径向幅值比值;

28、将所述平均轴向幅值比值和平均径向幅值比值分别与预置的第一阈值进行对比,得到第一对比结果。

29、在本技术实施例中,所述风电机组轴系对中检测方法还包括:

30、基于所述对中检测结果,确定得到评判标准值;

31、基于所述评判标准值与预设的范围阈值,确定得到故障等级和/或维护建议。

32、本技术第二方面提供一种风电机组轴系对中检测系统,用于实现上述的风电机组轴系对中检测方法,包括:数据采集组件和数据处理模块;

33、所述数据采集组件用于采集被测轴的振动加速度信号,并将所述被测轴的振动加速度信号发送至所述数据处理模块;

34、所述数据处理模块用于基于所述被测轴的振动加速度信号对风电机组进行轴系对中检测,所述数据处理模块包括获取模块、确定模块和检测模块,所述获取模块用于获取采集被测轴的转速信号;所述确定模块用于基于所述被测轴的振动加速度信号和转速信号,采用阶次分析方法分析振动阶次的幅值和相位,得到对中判断特征值;所述检测模块基于所述对中判断特征值,得到对中检测结果;其中,所述对中判断特征值包括第一特征值和第二特征值,所述第一特征值用于表征所述被测轴的不对中程度,所述第二特征值用于表征所述被测轴的不对中类型。

35、在本技术实施例中,所述数据采集组件包括ad转换模块和安装于被测轴的两端的轴向振动传感器和径向振动传感器;

36、所述轴向振动传感器和径向振动传感器用于采集模拟振动加速度信号,并将所述模拟振动加速度信号发送至所述ad转换模块;

37、所述ad转换模块用于将所述模拟振动加速度信号转换为数字信号,得到被测轴的振动加速度信号。

38、通过上述技术方案,通过获取被测轴的振动加速度信号和转速信号;基于所述被测轴的振动加速度信号和转速信号,采用阶次分析方法分析振动阶次的幅值和相位,得到对中判断特征值;基于所述对中判断特征值,得到对中检测结果;其中,所述对中判断特征值包括第一特征值和第二特征值,所述第一特征值用于表征所述被测轴的不对中程度,所述第二特征值用于表征所述被测轴的不对中类型。通过采用阶次分析方法分析振动阶次的幅值和相位,以得到对中判断特征值,从而可以实现基于振动阶次分析的对中状态判断。对中判断特征值分别表征了不对中类程度和不对中类型,从而可以更加准确地得到轴系对中检测结果。基于振动阶次分析,综合分析振动阶次的幅值和相位,装置安装简单,机组无需停机,可快速定性定量对中检测,从而可以快速在线获取轴对中状态的检测结果。基于振动阶次分析可以避免空气密度、温湿度以及大尺度机组运行过程中的结构形变对测量的影响,提高了检测结果准确性和可靠性。该方案无需在机组停机时在被测轴本体上安装激光对中仪、支架或应变片等设备,方便实施,降低了检测成本。

39、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/125803.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表