一种燃烧热流控制方法及其应用的对置二冲程发动机

- 国知局

- 2024-07-27 13:24:42

本发明属于发动机,尤其是涉及一种燃烧热流控制方法及其应用的对置二冲程发动机。

背景技术:

1、相比传统四冲程发动机,对置二冲程发动机做功频率提升一倍,同时取消缸盖及配气机构使得结构紧凑、重量减轻,在军民领域被广泛应用为动力源。但是,做功频率增加的同时去除通过缸盖向冷却系统散热这一途径,使得发动机缸内燃烧温度提高、热负荷增加。与此同时,直流扫气模式下“一侧进气,另一侧排气”的换气过程使得排气侧气口及活塞在承受高频高温工质冲刷的同时无法通过新鲜冲量进行冷却。因此,对置活塞二冲程发动机排气口及活塞热负荷过高、易于发烧烧蚀故障。

2、排气侧热负荷过高主要是对置二冲程发动机缸内热流分布不均匀造成的。在“对置活塞+直流扫气”的工作模式下,发动机的燃烧及换气过程中排气侧始终与高温燃气接触,即燃烧热流更多地集中在排气侧,致使结构件温度升高、更易发生烧蚀故障。此外,随着发动机强化程度的持续提高,更高的燃烧温度导致传热损失大幅增加,热效率提升亦是亟需解决的关键问题。

3、针对对置二冲程发动机固有结构特点,活塞对称布置及两侧燃烧室均喷油燃烧情况,当前尚无有效的壁面热积累疏散方法,排气侧关键受热部件热负荷始终居高不下。热流分配与火焰发展密切相关,火焰在空间场的分布既决定热负荷又主导整机热效率。传统包容型燃烧室无法实现油气与火焰在空间场上的定向引导。从提高热效率角度,燃烧室隔热技术被广泛应用。但是,当前技术对隔热区域选择过于宏观,具体隔热措施远不够精细。如整体活塞进行隔热,特别是由于缺乏对火焰空间场分布的认知,所选隔热区域本身传热损失低,未能起到应有的热效率提升效果。燃烧室构型显著影响缸内喷雾发展与气流组织,进而决定火焰发展及燃烧放热等进程,即燃烧室构型是关键所在,因此需要合理的参数化设计。以热流定向引导为目的,对置活塞二冲程发动机燃烧室现有参数化方式仅能确定内外室直径等相关线性尺寸范围,缺乏对燃烧室构型的系统性构建及独立变量的有效分离,也相应延缓了设计与优化进程。

4、综上所述,现有对置二冲程发动机活塞对称布置并两侧燃烧室均喷油燃烧,排气侧活塞及气口的热积累无法疏散、过高热负荷极易导致烧蚀故障;当前所用隔热技术在隔热区域选择上过于粗放、隔热措施不够精细,制约发动机热效率的提升。

5、有鉴于此,亟待开发一种缸内燃烧热流控制方法,以有效解决对置活塞二冲程发动机热负荷过高顽疾和提高热效率。

技术实现思路

1、针对上述缺陷,本发明解决的技术问题在于提供一种燃烧热流控制方法,包括非对称燃烧室设计、火焰发展与隔热耦合设计和基于热流定向引导的结构参数化设计,该方法能够实现对置二冲程发动机双侧活塞热流再平衡,解决排气侧活塞过热问题并提高热效率,同时服务于快速设计和优化。在此基础上,本发明还提供一种应用该热流控制方法的对置二冲程发动机。

2、所述非对称燃烧室设计与所述火焰发展与隔热耦合设计均是基于gt-power软件,计算对置二冲程发动机的边界条件,所述边界条件包括进排气参数、喷油参数、温度、压力等。

3、优选的,所述非对称燃烧室设计的具体过程如下:

4、步骤a1、采用fire软件,建立对置二冲程发动机cfd三维仿真模型,包括喷雾破碎模型、蒸发模型、湍流模型和燃烧模型;

5、步骤a2、采用creo软件设计不同燃烧室构型,包括双贝壳式对称型燃烧室、双卷流式对称型燃烧室、双卷流+贝壳式非对称型燃烧室、双卷流+导流式非对称型燃烧室、双卷流+平顶式非对称型燃烧室;

6、步骤a3、将步骤2中的不同燃烧室构型导入fire软件中,结合已标定好的模型进行燃烧仿真计算,完成最优燃烧室构型的设计。

7、优选的,所述喷雾破碎模型、所述蒸发模型、所述湍流模型、所述燃烧模型分别采用wave模型、dukowicz模型、k-zeta-f模型、ecfm-3z模型。

8、优选的,燃烧仿真计算包括空气利用率、缸内油气/湍流混合速率和热流密度的计算,具体计算如下:

9、空气利用率表示cfd计算区域中,燃空当量比满足约束条件的网格体积总和与网格总体积之比,具体计算公式如下:

10、

11、其中,vi为缸内气体总体积,vtol为0.5≤φ≤1.5网格的总体积,φ为燃空当量比;

12、缸内油气/湍流混合速率正比于湍流混合时间的倒数,湍流混合时间的倒数表征缸内湍流动能变化的快慢,具体计算公式为:

13、

14、其中,δ为湍流混合时间的倒数,mi为微元体质量,ei为微元体内湍流耗散率,ki为微元体内的湍动能;

15、热流密度计算公式如下:

16、

17、其中,ρf为流体密度,cp,f为流体比热容,uτ为基于剪切力的摩擦速度,t+为无量纲温度值,y+=(uτyc)/vf是湍流情形下靠近壁面时距离的无量纲常数,yc、tc分别为近壁面网格的距离和温度,ts为固体域温度。

18、优选的,进气侧活塞采用改进型双卷流结构、排气侧活塞采用平顶结构的非对称型燃烧室;整个轮廓由内室喉口、设置在所述内室喉口一端的外室喉口、设置在所述外室喉口远离所述内室喉口一端的外室凹坑圆弧和设置在所述外室凹坑圆弧远离所述外室喉口一端的内室凹坑圆弧;其中将燃烧室长度记作l,内室喉口直径记作l1,内室仰角记作θa,内室凹坑圆弧半径记作r1,外室喉口直径记作l2,外室仰角记作θb,外室凹坑圆弧半径记作r2,外室出口角记作θc,内室与外室连接处的弧脊高度记作h。

19、优选的,火焰发展与隔热耦合设计的具体过程如下:

20、步骤b1、采用fire软件,建立包括进排气道的对置二冲程发动机cfd三维仿真模型,;

21、步骤b2、对确定出来的最优燃烧室构型调整喷油和进气策略,使火焰在空间场主动引导及快速燃烧,提取近壁面温度场和对流换热系数,其中近壁面温度场是火焰向壁面传递热量的过程,包括热传导和对流换热;

22、步骤b3、基于提取近壁面温度场和对流换热系数,计算热流密度;

23、步骤b4、根据确定出来的最优燃烧室不同区域的热流密度的分布,采取精细化的隔热措施;

24、步骤b5、应用有限元软件ansys,获取热应力应变,具体计算公式如下:

25、

26、σ=eδ

27、其中,ε为热应变,α为热膨胀系数,tref为固体参考温度,σ为热应力,e为材料弹性模量,δ为传导媒介长度,δl表示物体长度变化量,l表示物体原始长度,t表示固体温度;

28、步骤b6、以隔热性能、热负荷特性与燃烧性能对不同隔热措施进行综合评价,进行多轮次迭代,最终确定火焰发展与隔热耦合设计的最佳方案。

29、优选的,热传导、对流换热、对流换热系数、热流密度的具体计算表达式如下:

30、流体表面温度耦合计算到固体表面以后,根据傅里叶定律得到固体域热传导计算表达式:

31、

32、q=-λ(t1-t2)ta/δ

33、其中,q为热流密度,λ为物质的导热系数,为温度在n方向上的导数,t为传导时间,a为接触面积,δ为传导媒介长度,t1为流体温度,t2为壁面温度;

34、根据描述固体热传导的傅里叶热传导方程和描述流体传热的换热方程,流固交界面上的对流换热表达式为:

35、

36、其中,λ为物质的导热系数,t为固体温度,α为热膨胀系数,tw为壁面温度,tf为壁面附近流体的温度;

37、对流换热系数的计算表达式如下:

38、

39、其中,ts为固体域温度,tref为固体参考温度,qs为热流密度;

40、热流密度计算公式如下:

41、

42、其中,ρf为流体密度,cp,f为流体比热容,uτ为基于剪切力的摩擦速度,t+为无量纲温度值,y+=(uτyc)/vf是湍流情形下靠近壁面时距离的无量纲常数,yc、tc分别为近壁面网格的距离和温度,ts为固体域温度。

43、优选的,步骤b4中根据确定出来的最优燃烧室不同区域的热流密度的分布,采取精细化的隔热措施的具体过程如下:

44、b41、根据仿真计算与光学测试,确定隔热涂层特征参数对壁面传热的影响,隔热涂层特征参数包括隔热涂层厚度、隔热材料、表面粗糙度、孔隙率;

45、b42、考虑隔热涂层特征参数对燃烧的反向作用,计算燃烧效率、指示功、指示热效率的表征指标;

46、b43、设计不同组隔热措施,分析具体隔热效果;确定初步隔热方案,近壁热流更高的区域选用隔热能力最高的隔热措施,近壁热流较低的区域选用隔热能力普通的隔热措施。

47、优选的,所述基于热流定向引导的结构参数化设计的具体过程如下:

48、步骤c1、选取θa,h,r1,l2,θc,r2,θb7个变量,确定燃烧室形状,l2、θc、r2确定外室圆弧的大小和位置,r1、θa、h确定内室圆弧及其切线,θb确定内外室公切线;

49、步骤c2、计算坐标、斜率的参数,完成燃烧室截面的参数化表达,具体计算如下所示:

50、(1)外圆左切线斜率:k=tanθb;

51、(2)外圆圆心横坐标:x2=l2-r2sinθc;

52、(3)外圆圆心纵坐标:y2=r2cosθc;

53、(4)外圆做切线截距:

54、步骤c3、计算燃烧室截面面积sa,燃烧室截面面积sa由三个小分块截面组成,分别记为s1、s2、s3,s2是钝角三角形的面积;s1、s3均是由两段直线段和一段圆弧围成的封闭图形的面积,采用微积分计算;具体计算方法如下:

55、

56、步骤c4、根据古尔丁定理,计算燃烧室体积v,具体表达式如下:

57、v=2πsaxb。

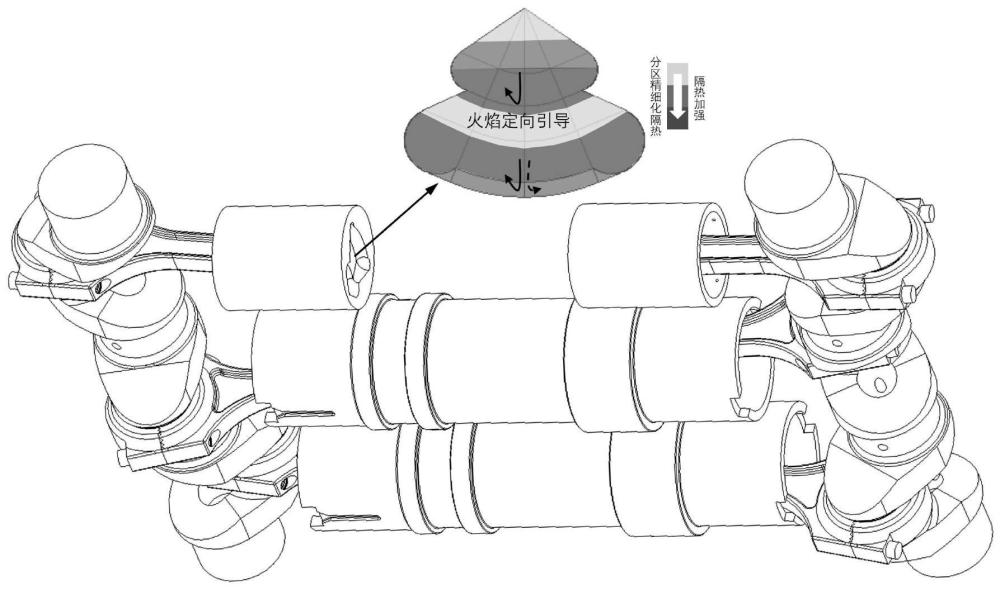

58、本发明提供的对置二冲程发动机采用如前所述的燃烧热流控制方法进行缸内热流调控。本发明开发了新型燃烧热流控制方法及对置二冲程发动机。进行非对称型燃烧室设计,进气侧活塞采用改进型双卷流结构、排气侧活塞采用平顶结构,仅向进气侧空间喷油;进行火焰发展与隔热耦合设计,基于火焰在空间场分布特性更精准地选取隔热区域,并针对不同传热参数,精细且差异化设计不同组合隔热方案。同时,兼顾缸内燃烧过程来确定火焰发展与隔热耦合设计最佳方案;进行基于热流定向引导的结构参数化设计,调整燃烧室参数进行热流在全域空间上的主动控制;结合本身取消缸盖、进排气门等结构特征,本发明提供的应用前述燃烧热流控制方案的对置二冲程发动机具有高效高紧凑高可靠性。

59、因此,本发明采用上述一种燃烧热流控制方法及其应用的对置二冲程发动机,具有以下有益效果:

60、一、进行非对称型燃烧室设计:①进气侧活塞对双卷流构型进行改进,外室长而饱满、内室短而平缓,实现燃油外室撞壁双向卷流、内室单向卷流扩散效果,提高燃烧室全域空间内的空气利用率,加快油气混合,缩短燃烧持续期;②排气侧采用平顶活塞,且仅向进气侧空间喷油,排气侧活塞热流集中区域减少,结构件热负荷降低;③非对称燃烧系统设计,其排气侧温度远低于对称燃烧系统,实现双侧活塞热流再平衡,解决对置二冲程发动机排气侧活塞、气口烧蚀等问题。

61、二、进行火焰发展与隔热耦合设计:①基于火焰在空间场的分布特性,可以更精准地进行隔热区域选取,保证高传热关键部位大强度的隔热以降低热损失,提高热功转换效率,低传热非关键部位保留热扩散能力,降低总体热负荷;②以明确隔热涂层特征参数对壁面传热影响为基础,针对选定隔热区域的不同传热参数,精细设计差异化的不同组合隔热方案,可以实现更高效地隔热;③在近壁热流密度基础上,结合流固耦合和热机耦合计算,进一步深入到壁面温度和热应力变化特性,真实获得缸内传热对壁面施加的热负荷效应;④隔热同时兼顾缸内燃烧过程,采取隔热措施后多轮次反馈迭代至燃烧与热负荷特性,最终确定的火焰发展与隔热耦合设计最佳方案可实现隔热、热负荷与燃烧三者综合性能的最优。

62、三、进行基于热流定向引导的结构参数化设计:①能够以最少的单独变量快速确定燃烧室结构,且以内外室联系为连接,很大程度上实现内外室的单独参数化,使复杂问题简单化;②侧重分析及调整燃烧室结构参数进行燃烧热流在全域空间上的主动控制,并确定了内室仰角、外室仰角、外室出口角是最关键的影响参数,通过对内室仰角优化保证了内室空间扩大,火焰可以向外卷出、内室热负荷降低;进一步对外室仰角优化,保证了火焰不再贴壁发展,壁面热流大幅削减,外室热负荷降低;进一步对外室出口角优化,成功将外室顶部热流输运至外室底部,实现了以燃烧热流定向引导为目的高效优化;③建立的结构参数化设计服务于燃烧系统的快速设计与优化,可加速对置二冲程发动机的迭代更新。

63、四、结合本身取消缸盖、进排气门等结构特征,本发明提供的应用前述燃烧热流控制方案的对置二冲程发动机具有高效高紧凑高可靠性。

64、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20240726/126011.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表