一种新型活塞结构的制作方法

- 国知局

- 2024-07-27 13:24:45

本发明涉及发动机活塞,具体为一种新型活塞结构。

背景技术:

1、随着发动机的燃油消耗和排放指标越来越高,高压缩比混合动力汽油机逐渐成为主流。而高压缩比汽油机对活塞顶部形状和燃烧室的设计提出更多要求。合理优化的活塞顶部形状能提高发动机的燃烧效率,是提高发动机性能和降低油耗、排放行之有效的手段。

2、现有的发动机活塞有如下缺陷;

3、现有的发动机活塞与汽缸盖配合形成的燃烧室不能到达最优化然后,导致影响发动机的性能、油耗和排放的问题。为此,需要给出解决方案。

技术实现思路

1、本发明的目的在于提供一种新型活塞结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

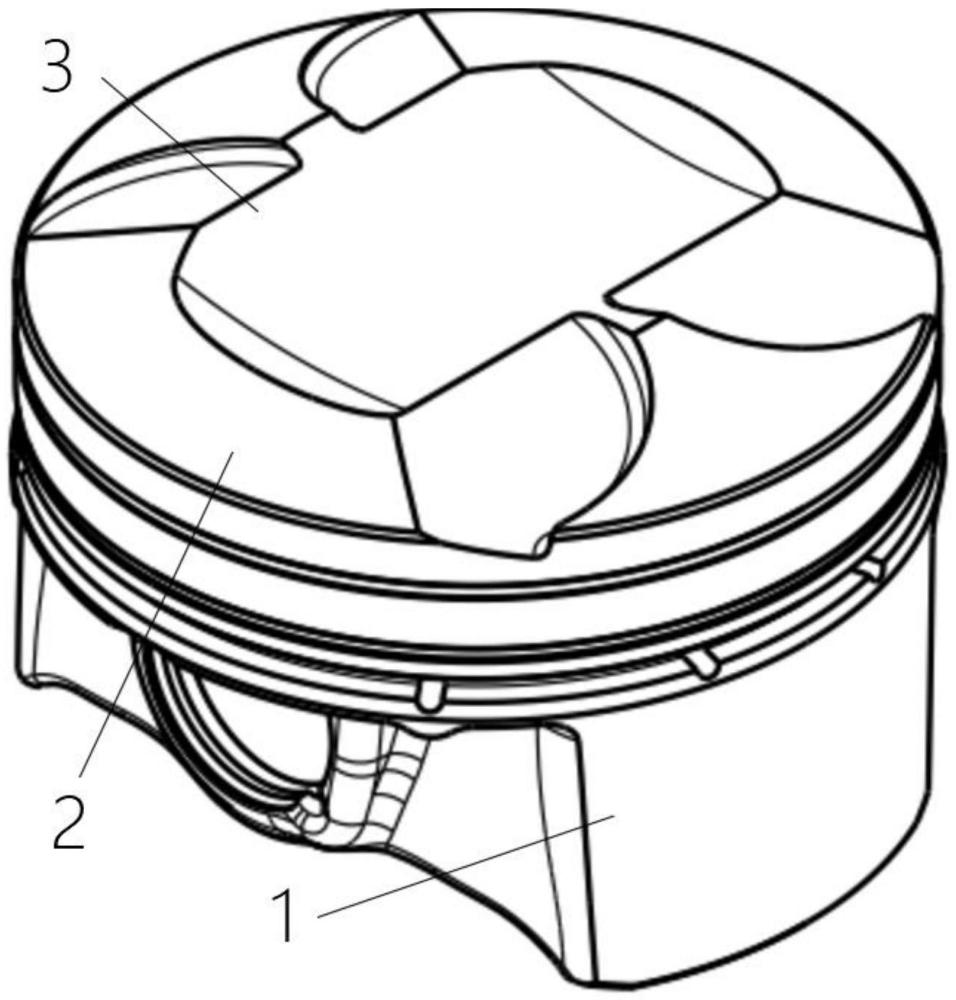

3、一种新型活塞结构,其特征在于:包括活塞,所述活塞顶部设有整体锥面凸起,所述整体锥面凸起中间是长圆形凹坑;所述整体锥面凸起从顶面边缘开始向上以一定角度凸出活塞顶部平面;所述对应长圆形凹坑去除了中心部分锥面凸起,且形成四周锥面凸起中间凹陷的活塞顶部形状;所述四周整体锥面凸起位于凹坑两侧,且高度约3毫米,所述在进气门间的高度约为4.5毫米,且在排气门间凸起的高度约为4毫米;所述活塞顶锥面凸起的表面与气缸盖底面形状紧密配合,使得活塞在上止点时刻的燃烧室主要容积形成具有长扁圆形空间的燃烧室内腔,通过进气门进入的空气进入燃烧室内腔后会沿气缸盖底面流动,并通过长圆形凹坑的导向在燃烧室内腔形成较大的进气滚流。

4、作为本发明的一种优选实施方式,所述长圆形凹坑位于活塞顶部的中央。

5、作为本发明的一种优选实施方式,所述长圆形凹坑的深度为突出顶面边缘1.8±0.5毫米,所述长圆形凹坑的底面半径为70±5毫米,所述长圆形凹坑的长度为40±5毫米,所述长圆形凹坑长度两侧的过度圆角半径为10±2毫米。

6、作为本发明的一种优选实施方式,所述锥面凸起从活塞顶面四周的边缘开始,所述整体锥面凸起锥角为150°±5°,所述第一凸起的锥面与气缸盖燃烧室的底部锥面加工相配合,所述活塞顶锥面于缸盖燃烧室底部锥面间隙0.5~0.8毫米。

7、作为本发明的一种优选实施方式,所述活塞顶部包含从顶部四周边缘开始的整体锥面凸起和长圆形凹坑;所述对应长圆形凹坑的长度两侧分别有部分锥面凸起;所述对应长圆形凹坑的宽度两侧分别有进气门间锥面凸起和排气门间锥面凸起;所述活塞顶面整体锥面凸起与气缸盖底面锥面形状配合,并留有0.5~0.8毫米最小间隙,形成具有长扁圆形空间的燃烧室内腔。

8、作为本发明的一种优选实施方式,所述通过进气门引入的空气,进入燃烧室内腔后沿气缸盖底面流动,并在活塞顶于缸盖燃烧室形成的内腔内部形成进气滚流,使空气与燃油混合更充分均匀,使活塞上止点时刻混合气在火花塞周围得以保持设定浓度。

9、作为本发明的一种优选实施方式,所述引入燃烧室内腔的空气,在活塞上止点形成滚流比为3±0.5的进气滚流。

10、作为本发明的一种优选实施方式,所述活塞设置在高压缩比汽油发动机中。

11、与现有技术相比,本发明的有益效果是:

12、在本发明的一种新型活塞结构中,顶部设有从周围边缘开始的锥面凸起和靠近中心的长圆形凹坑,凹坑两侧留有部分锥面凸起,进气门之间和排气门之间分别留有锥面凸起。对长圆形凹坑的深度、半径和长度,凹坑两侧凸起的高度、形状,气门间凸起的高度、形状等参数,根据进气和燃烧过程进行优化。

13、本发明的活塞与气缸盖配合,形成形状优化的燃烧室内腔;通过进气道进入缸内的空气在气缸内部形成一定滚流比的气流,从而使喷入缸内的燃油与空气更充分混合,使火花塞点火更容易,燃烧效率更高。由此提高发动机的热效率,减少发动机的油耗。

技术特征:1.一种新型活塞结构,其特征在于:包括活塞(1),所述活塞(1)顶部设有整体锥面凸起(2),所述整体锥面凸起(2)中间是长圆形凹坑(3);所述整体锥面凸起(2)从顶面边缘开始向上以一定角度凸出活塞(2)顶部平面;所述对应长圆形凹坑(3)去除了中心部分锥面凸起(2),且形成四周锥面凸起(2)中间凹陷的活塞(2)顶部形状;所述四周整体锥面凸起(2)位于凹坑两侧,且高度约3毫米,所述在进气门间的高度约为4.5毫米,且在排气门间凸起的高度约为4毫米;所述活塞(1)顶锥面凸起(2)的表面与气缸盖底面形状紧密配合,使得活塞(1)在上止点时刻的燃烧室主要容积形成具有长扁圆形空间的燃烧室内腔,通过进气门进入的空气进入燃烧室内腔后会沿气缸盖底面流动,并通过长圆形凹坑(3)的导向在燃烧室内腔形成较大的进气滚流。

2.根据权利要求1所述的一种新型活塞结构,其特征在于:所述长圆形凹坑(3)位于活塞(1)顶部的中央。

3.根据权利要求1所述的一种新型活塞结构,其特征在于:所述长圆形凹坑(3)的深度为突出顶面边缘1.8±0.5毫米,所述长圆形凹坑(3)的底面半径为70±5毫米,所述长圆形凹坑(3)的长度为40±5毫米,所述长圆形凹坑(3)长度两侧的过度圆角半径为10±2毫米。

4.根据权利要求1所述的一种新型活塞结构,其特征在于:所述锥面凸起(2)从活塞(1)顶面四周的边缘开始,所述整体锥面凸起(2)锥角为150°±5°,所述第一凸起的锥面与气缸盖燃烧室的底部锥面加工相配合,所述活塞(1)顶锥面于缸盖燃烧室底部锥面间隙0.5~0.8毫米。

5.根据权利要求1所述的一种新型活塞结构,其特征在于:所述活塞(1)顶部包含从顶部四周边缘开始的整体锥面凸起(2)和长圆形凹坑(3);所述对应长圆形凹坑(3)的长度两侧分别有部分锥面凸起(2);所述对应长圆形凹坑的宽度两侧分别有进气门间锥面凸起和排气门间锥面凸起;所述活塞(1)顶面整体锥面凸起(2)与气缸盖底面锥面形状配合,并留有0.5~0.8毫米最小间隙,形成具有长扁圆形空间的燃烧室内腔。

6.根据权利要求1所述的一种新型活塞结构,其特征在于:所述通过进气门引入的空气,进入燃烧室内腔后沿气缸盖底面流动,并在活塞(1)顶于缸盖燃烧室形成的内腔内部形成进气滚流,使空气与燃油混合更充分均匀,使活塞(1)上止点时刻混合气在火花塞周围得以保持设定浓度。

7.根据权利要求6所述的一种新型活塞结构,其特征在于:所述引入燃烧室内腔的空气,在活塞(1)上止点形成滚流比为3±0.5的进气滚流。

8.根据权利要求6所述的一种新型活塞结构,其特征在于:所述活塞(1)设置在高压缩比汽油发动机中。

技术总结本发明公开了一种新型活塞结构,包括活塞,活塞顶部设有整体锥面凸起,整体锥面凸起中间是长圆形凹坑;整体锥面凸起从顶面边缘开始向上以一定角度凸出活塞顶部平面;对应长圆形凹坑去除了中心部分锥面凸起,且形成四周锥面凸起中间凹陷的活塞顶部形状;活塞顶锥面凸起的表面与气缸盖底面形状紧密配合,使得活塞在上止点时刻的燃烧室主要容积形成具有长扁圆形空间的燃烧室内腔,通过进气门进入的空气进入燃烧室内腔后会沿气缸盖底面流动,并通过长圆形凹坑的导向在燃烧室内腔形成较大的进气滚流,该种结构可以保证汽油混合气的均匀,使点火更容易,进而使燃烧效率更高,提高发动机的性能,降低油耗和排放。技术研发人员:李伟,董卫军受保护的技术使用者:李斯特技术中心(上海)有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/126017.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表