用于涡轮机器的叶片和护罩的制作方法

- 国知局

- 2024-07-27 13:27:26

本发明涉及一种叶片布置,该叶片布置用于定位在涡轮机器(诸如涡轮增压器)的进气口处。

背景技术:

1、涡轮增压器是用于以高于大气压力(增压)的压力将空气供应给内燃机的进气口的公知设备。传统的涡轮增压器主要包括安装在涡轮机壳体内的可旋转轴上的废气驱动的涡轮机叶轮。涡轮机叶轮的旋转使安装在压缩机壳体内的轴另一端上的压缩机叶轮旋转。压缩机叶轮将压缩空气输送到发动机的进气歧管,从而增加发动机功率。涡轮增压器轴通常由轴颈和推力轴承(包括适当的润滑系统)支撑,轴颈和推力轴承位于连接在涡轮机和压缩机叶轮壳体之间的中心轴承壳体内。

2、在已知的涡轮增压器中,涡轮机级包括涡轮机腔室,涡轮机叶轮安装在涡轮机腔室内;环形入口通道,其限定在围绕涡轮机腔室布置的面对的径向壁之间;围绕入口通道布置的入口;以及从涡轮机腔室轴向延伸的出口通道。通道和腔室连通,以使得进入入口腔室的加压废气经由涡轮机从入口通道流向出口通道,并使涡轮机叶轮旋转。

3、已知通过在入口通道中设置称为喷嘴叶片的叶片以使流过入口通道的气体朝向涡轮机叶轮的旋转方向偏转来提高涡轮机性能。每个叶片为大体层状,并且定位成具有一个径向外表面,该径向外表面被布置成与入口通道内的废气的运动相对,即入口通道中的废气的运动的径向向内分量使得将废气引导到叶片的外表面上,然后将其重新定向为周向运动。

4、涡轮机可以是固定或可变几何形状类型。可变几何形状类型的涡轮机与固定几何形状涡轮机的不同之处在于,可以改变入口通道的几何形状以在一定质量流量范围内优化气流速度,从而可以改变涡轮机的功率输出以适应变化的发动机需求。

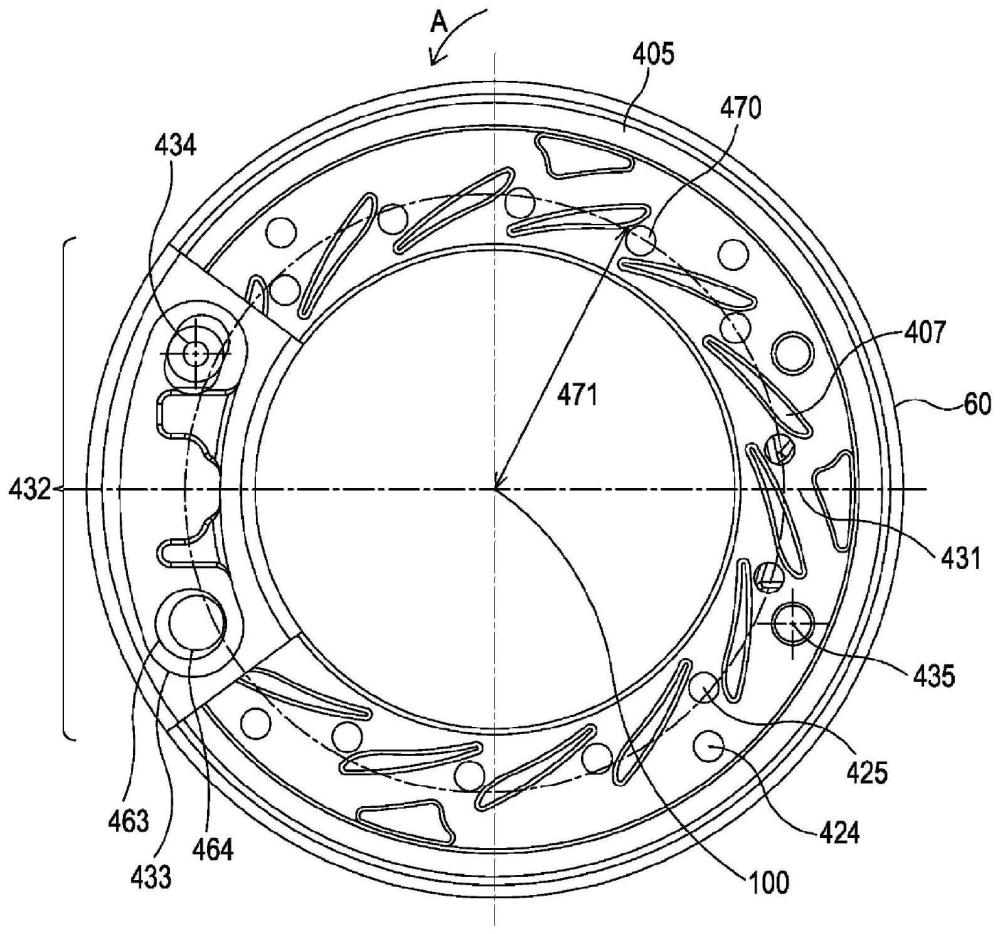

5、在可变几何形状涡轮增压器的一种形式中,喷嘴环承载有多个轴向延伸的叶片,这些叶片延伸到进气口中,并穿过护罩中的相应孔(“狭槽”),该护罩形成进气口的径向延伸壁。喷嘴环可通过致动器轴向移动以控制空气通道的宽度。喷嘴环的运动还控制叶片突出穿过相应狭槽的程度。护罩是环形的并且围绕旋转轴线。

6、在图1(a)和图1(b)(来自us 8,172,516)中示出了这种可变几何形状涡轮增压器的示例。所示的可变几何形状涡轮机包括涡轮机壳体1,该涡轮机壳体1限定了入口腔室2,来自内燃机(未示出)的气体被输送至该入口腔室2。废气从入口腔室2经由环形入口通道4流到出口通道3。入口通道4的一侧由构成喷嘴环的可移动环形壁构件5的表面限定,而相对侧由环形护罩6限定,该环形护罩6覆盖面对壁中的环形凹部8的开口。护罩6是限定中心孔并环绕旋转轴线的环形构件(一体式单元)。面对壁由涡轮机壳体1的部分28限定。护罩6通过护罩6的径向外侧处的托架29连接至涡轮机壳体1的部分28。在一些布置中,提供了保持环(未示出),该保持环部分地插入到托架29中的面向径向向外的凹部中,并且保持环的径向外部被涡轮机壳体1的部分28保持。

7、从入口腔室2到出口通道3的气体流经涡轮机叶轮9,结果扭矩施加到由驱动压缩机叶轮11的轴承组件14支撑的涡轮增压器轴10。压缩机叶轮11绕旋转轴线100的旋转对进气口12中存在的环境空气进行加压,并将加压空气输送至出气口13,从该出气口13将其馈送到内燃机(未示出)。涡轮机叶轮9的速度取决于通过环形入口通道4的气体的速度。对于流入入口通道的固定质量率的气体,气体速度是入口通道4宽度的函数,该宽度可通过控制喷嘴环5的轴向位置进行调节。随着入口通道4的宽度减小,穿过它的气体的速度增加。图1(a)示出了关闭到最小宽度的环形入口通道4,而在图1(b)中示出了入口通道4完全打开。

8、喷嘴环5支撑一阵列的周向且等距分布的叶片7,叶片7中的每一个在入口通道4上延伸。叶片7定向成使流过入口通道4的气体朝涡轮机叶轮9的旋转方向偏转。当喷嘴环5接近环形护罩6和面对壁时,叶片7穿过护罩6中适当构造的狭槽突出并进入凹部8。每个叶片具有更靠近旋转轴线100的“内”主表面和更远离旋转轴线100的“外”主表面。喷嘴环5和护罩6均处于绕轴线100的固定角度位置。叶片7在图1(a)和图1(b)中示出为具有倒角的端部(朝图的右侧),但是在大多数现代布置中,叶片在其整个长度上是纵向对称的,或者是由两个区段组成的,其中每个区段都是纵向对称的,但是在轴向方向上观看时具有彼此不同的轮廓。

9、气动或液压操作的致动器16可操作以经由致动器输出轴(未示出)控制喷嘴环5在由涡轮机壳体的部分26限定的环形腔19内的轴向位置,该致动器输出轴连接到镫形物(sti rrup)构件(未示出)。镫形物构件继而接合支撑喷嘴环5的轴向延伸的导向杆(未示出)。因此,通过适当地控制致动器16,可以控制导向杆的轴向位置,并因此可以控制喷嘴环5的轴向位置。应当理解,电气地操作的致动器可以代替气动或液压致动器16使用。

10、喷嘴环5具有分别轴向延伸的内环形凸缘17和外环形凸缘18,内环形凸缘17和外环形凸缘18延伸到环形腔19中,该环形腔19通过壁27与腔室15分开。分别设置内密封环20和外密封环21以相对于环形腔19的内环形表面和外环形表面密封喷嘴环5,同时允许喷嘴环5在环形腔19内滑动。内密封环20被支撑在腔19的内表面中形成的环形槽22内,并抵靠喷嘴环5的内环形凸缘17,而外密封环21被支撑在设置于喷嘴环5的环形凸缘18内,并抵靠在腔19的径向最外侧的内表面上。应当理解,内密封环20可以安装在凸缘17中的环形槽中(而不是如图所示),和/或外密封环21可以安装在设置在腔的外表面内的环形凹槽中(而不是如图所示)。第一组压力平衡孔25设置在喷嘴环5中的限定在相邻孔之间的叶片通道内,而第二组压力平衡孔24设置在喷嘴环5中的喷嘴叶片通道的半径之外。

11、注意,在其他已知的涡轮机器中,喷嘴环轴向固定,并且替代地设置有致动器,以用于沿平行于旋转轴线的方向平移护罩。这被称为“移动护罩”布置。

12、在使用叶片穿过护罩中的狭槽突出的已知可变几何形状涡轮机器中,在叶片与狭槽的边缘之间设置有间隙,以在涡轮增压器变得更热时允许叶片热膨胀。从轴向方向上观看,叶片和狭槽具有相同的形状,但是叶片小于狭槽。在典型的布置中,叶片以每个叶片的轴向中心线定位在相应狭槽的中心,以使得在远离横向于涡轮机的轴线的中心线的所有方向上,从中心线到叶片的表面的距离与从中心线到相应狭槽的边缘的距离的比例相同。叶片与狭槽之间的间隙通常设置为在室温(此处定义为20摄氏度)下围绕叶片的整个外围的叶片中心距旋转轴线的距离(“喷嘴半径”)的至少约0.5%(例如,对于46.5mm的喷嘴半径,间隙可以为0.23mm或喷嘴半径的0.5%)。这意味着,如果叶片中的每一个垂直于轴向方向逐渐地热膨胀,则叶片的外围周围的所有点将同时接触狭槽上的相应点。在所有较低温度下,叶片的整个外围与相应狭槽的边缘之间都存在间隙。

技术实现思路

1、本发明旨在提供用于涡轮机器中的新的和有用的叶片组件,以及结合有该叶片组件的新的和有用的涡轮机器(特别是涡轮增压器)。

2、在较早的专利申请(gb1619347.6,其在本技术的优先权日未公开)中,本技术人提出了在一种涡轮机器的涡轮机中,在该种涡轮机器中,叶片在喷嘴环和护罩之间的进气口处从喷嘴通过护罩中的狭槽突出,在室温下,每个叶片的横向表面(即,包括与旋转轴线平行的方向的表面)的一个“共形(conforma l)”部分大体上与相应狭槽的横向表面的相应“共形”部分的形状一致,以便使表面的相应共形部分相对于彼此放置,并且在它们之间只有很小的间隙。这样做的优点是,可以大大减少叶片表面的相应共形部分与狭槽之间的气体流动。这减少了气体从喷嘴环泄漏到护罩的另一侧上的凹部中或从该凹部泄漏出来。这种泄漏减少了由叶片引起的气体的周向重新定向,并且已经发现会导致效率上的重大损失。

3、在这样的布置中,叶片表面和狭槽表面的共形部分可以在低温(例如室温)下彼此靠近或者甚至接触地定位。在较高的温度下,如果护罩和喷嘴环均匀膨胀,则可以保持这种接触。然而,在使用中涡轮机的部件的不均匀的热膨胀会导致叶片和狭槽彼此压紧,从而使得相对于狭槽轴向地移动叶片变得更加困难。在一定程度上可以通过在护罩和喷嘴环的安装中的任何自由运动(free p l ay)来减小这种影响,该自由运动允许叶片从护罩的内表面缩回,以防止相应的表面被强力挤压在一起。任何这样的自由运动都不是由于设计,而是由于部件形成中的公差。其在不同的涡轮机器中变化,并且本发明人通过实验发现,这种自由运动允许喷嘴环相对于护罩的相对旋转明显小于0.1度,例如高达0.05度。

4、一般而言,本发明提出了一种涡轮机(例如涡轮增压器),其允许喷嘴环沿周向方向相对于护罩移动更大的角度量(至少0.1度),以释放在叶片和相应狭槽的边缘之间的压力。

5、本发明的具体表达是一种涡轮机,其包括:

6、(i)涡轮机叶轮,其具有轴线,

7、(ii)涡轮机壳体,其用于限定用于容纳涡轮机叶轮以使涡轮机叶轮绕轴线旋转的腔室,涡轮机壳体还限定进气口,以及从进气口到腔室的环形入口通道,

8、(iii)环形护罩,其限定多个狭槽并且围绕轴线;以及

9、(i v)喷嘴环,其支撑多个叶片,多个叶片从喷嘴环平行于轴线延伸并突出穿过狭槽中的相应狭槽;

10、护罩和喷嘴环位于入口通道的相对侧上,并且可绕轴线相对于彼此旋转至少0.1度的角度量。

11、护罩和喷嘴均被支撑在涡轮机壳体内,但是在一种可能性中,护罩和喷嘴中的至少一个可相对于涡轮机壳体绕轴线旋转至少0.1度。通常,护罩和喷嘴中的另一个安装在涡轮机壳体上,使得其可相对于壳体绕轴线成角度地旋转小于0.1度的量。

12、将喷嘴环布置为可相对于护罩旋转的概念在此称为“时钟运动(c l ock i ng)”。

13、通常,喷嘴环和护罩可围绕涡轮机的轴线相对旋转至少0.3度,至少0.5度,至少1度,至少1.5度或至少2度。

14、我们将涡轮机壳体与护罩或喷嘴环之间的连接称为联接机构,该连接允许护罩或喷嘴环相对于涡轮机壳体分别相对旋转至少0.1度。

15、在一种可能性中,联接机构可以大体上固定护罩/喷嘴环的轴向位置,和/或大体上在涡轮机叶轮的轴线上保持护罩/喷嘴的中心,但是可以允许护罩/喷嘴环绕涡轮机叶轮的轴线相对于涡轮机壳体旋转。联接机构可允许护罩/喷嘴环相对于涡轮机壳体在固定角度范围上旋转,该固定角度范围至少为0.1度,或者为自由角度(即无限角度量)。在后一种情况下,护罩/喷嘴环相对于涡轮机壳体的旋转可以仅通过喷嘴环的叶片与护罩的狭槽之间的相互作用来限制。

16、涡轮机优选地进一步包括致动器,该致动器用于使喷嘴环或护罩中的一个相对于另一个轴向地移位。致动器通常可以安装在涡轮机壳体上。在一种可能性中,联接机构经由致动器将喷嘴环或护罩联接至涡轮机壳体。

17、在第一种可能性中,联接机构将致动器连接到喷嘴环,同时允许喷嘴环相对于致动器旋转移动。护罩可以与涡轮机器的壳体大体固定在一起(即,以固定定位关系安装)。涡轮机壳体可包括限制元件,该限制元件抵靠护罩的面向周向的表面并限制罩绕轴线的旋转。限制元件例如可以被设置为从涡轮机壳体突出的销元件,该护罩具有壁,该壁限定包含销元件的间隙。在使用中,壁的面向周向的表面可抵靠销元件,以限制护罩的旋转运动。

18、联接机构可以包括至少一个引导联接器。每个引导联接器可包括:(i)第一元件,其与喷嘴环和致动器中的一个固定,以及(ii)第二元件,其与喷嘴环和致动器中的另一个固定,并且被布置成在由第一元件限定的限制区域内移动。该区域的尺寸设计成允许第二元件相对于第一元件绕轴线周向旋转至少0.1度。例如,第一元件可以限定在周向方向上绕轴线延伸的控制表面(例如,细长的周向狭槽的边缘),并且第二元件被布置成沿着由控制表面限定的路径移动。该路径的长度可以为至少0.1度。在一个变型中,该区域可以由孔限定,该孔足够大以允许旋转运动,但是该孔不包括控制表面以引导沿着路径的旋转。

19、在第二种可能性中,联接机构将致动器连接到护罩,同时允许护罩相对于致动器旋转移动。

20、提供了一种旋转机构,其用于促使护罩和喷嘴环在预定的意义上绕轴线相对旋转。原则上,旋转机构可以包括可外部控制的致动器。在其他可能性中,可以提供旋转机构,该旋转机构包括至少一个弹性弹簧元件和/或至少一个磁性元件。旋转机构可以使叶片的横向表面和相应狭槽的相应横向表面彼此抵靠,从而减少那些表面之间的气体流动。如果叶片和相应狭槽的横向表面在形状上彼此紧密贴合,则这特别地但非排他地有用。

21、在优选的情况下,旋转机构包括在护罩和喷嘴中的一个上的气体相互作用元件,其被布置成在使用中由于气体逆着气体相互作用元件的流动而产生旋转力。叶片本身可以用作气体相互作用元件,以用于促使喷嘴环相对于涡轮机壳体旋转,以使得不需要额外的旋转机构。

22、在气体相互作用元件设置在护罩上的情况下,气体相互作用元件中的一个或多个可以位于护罩的与喷嘴环相对的表面上。

23、如果护罩的表面包括平台表面(例如,横向于旋转轴线的表面),则一个或多个气体相互作用元件可以例如包括护罩的表面的相应脊元件,该脊元件从平台表面直立(例如,比平台表面距喷嘴环更远)。一个或多个脊元件可以是细长的。一个或多个脊元件可以包括大体上横向于轴向方向的顶表面,和/或包括轴向方向的两个相对的壁表面。通常,由于气体在壁表面中的一个上流动而产生旋转力。另外,通过气体相对于护罩的其他表面(例如,狭槽的面向内的表面,其在护罩的表面之间延伸并且限定狭槽的边缘)的流动产生了旋转力。护罩上的净旋转力是气体施加到护罩的所有表面上的旋转力的总和。

24、可以为护罩的一个或多个狭槽(例如狭槽中的每一个)提供至少一个相应的脊元件。用于狭槽的相应脊元件可具有与狭槽的边缘的形状匹配的形状。可以在靠近狭槽的边缘处(例如在围绕旋转轴线的距狭槽的距离小于250微米或小于100微米的范围内)设置用于狭槽的相应脊元件。实际上,凸起部分的轴向延伸表面可以与限定狭槽边缘的狭槽的面向内的表面大体上齐平。例如,它可以是狭槽的面向内的表面的部分(即突出的狭槽表面)的连续轴向延伸部。

25、脊元件中的一些或全部可从狭槽的径向向内的端部径向向内延伸,例如以接合护罩表面的内边缘部分,该内边缘部分从平台表面直立并围绕狭槽的径向向内的旋转轴线。替代地或附加地,脊元件中的一些或全部可以从狭槽的径向向外的端部径向向外延伸,例如以便接合护罩表面的外边缘部分(例如与外边缘部分一体形成),该外边缘部分从平台表面直立并且围绕狭槽的径向向外的旋转轴线。在这种情况下,脊元件将护罩的平台表面划分成狭槽中的每一个的相应部分。

26、内边缘和/或外边缘可被认为是肋元件(即,周向延伸以接合多个脊元件的直立元件)。脊元件可以通过从护罩的表面直立的其他肋元件连接在一起。肋元件可以使脊元件更容易以高精度形成,因为如果相应的肋元件连接到脊元件的一个或两个端部,则可能不必要在脊元件的端部形成角部。

27、如上所述,优选的是,每个叶片的表面的部分与相应狭槽的表面的相对部分共形,其中,旋转机构将相应表面的两个共形部分推在一起。在该概念的一种具体表达中,叶片中的每一个具有轴向延伸的叶片表面,该表面包括(i)面向相应狭槽的外表面的叶片外表面,(ii)面向相应狭槽的内表面的相对的叶片内表面。叶片还包括在叶片内表面和叶片外表面之间的中线,该中线从叶片的第一端延伸到叶片的第二端。叶片表面包括共形部分,该共形部分沿着中线的长度的至少15%延伸,并面向狭槽表面的相应共形部分,其中,在室温下,叶片表面的共形部分以及狭槽表面的相应的共形部分的相应轮廓彼此相差不大于喷嘴半径的0.35%,并优选地不大于喷嘴半径的0.3%,0.2%或甚至0.1%。

28、叶片表面的共形部分可以沿着中线长度的至少20%,至少30%,至少40%,至少60%,至少80%或至少90%延伸。

29、在本文档中,两条线彼此相差不超过一定距离x的陈述可理解为意味着可以放置线,以使得线不交叉,并且沿线中任何一条的点都不会比距另一条线的距离x远。叶片表面的共形部分和狭槽表面的相应共形部分彼此相差不大于特定距离x的陈述是指叶片表面的共形部分和狭槽表面的共形部分的部分彼此轴向对齐,并且在轴向方向上观察时显示为相应的线。以这种观点,这些线彼此相差不超过距离x。

30、优选地,在室温下,叶片的叶片表面的共形部分和狭槽表面的相应共形部分可以定位成具有沿它们相应的整个长度以不大于它们之间的喷嘴半径的0.35%,0.3%,0.2%或甚至0.1%的间隙(例如,对于48.1mm的喷嘴半径,间隙不大于0.17mm,不大于0.1mm或甚至不大于0.05mm)。因此,可以减少叶片内表面和狭槽内表面之间的气体泄漏。如果叶片表面的共形部分较短(例如,中线长度的至少10%或15%,但不超过30%或甚至不超过20%),则相差度优选地不超过喷嘴半径的0.05%或甚至0.02%(即,对于48.1mm的喷嘴半径,不大于0.03mm或不大于0.001mm)。相差度可以例如在1微米至0.05mm的范围内,或者甚至在1微米至0.025mm的范围内。

31、注意的是,这与上述已知的叶片和狭槽布置相反,在已知的叶片和狭槽布置中,叶片和狭槽在轴向方向上观看时具有相同的总体形状,但是在室温下具有不同的尺寸,使得叶片表面的每个部分具有与狭槽表面的最近部分不同的曲率半径。

32、在一些实施例中,叶片的共形部分可定位成沿着共形部分的大体上整个长度与狭槽的边缘的相应部分接触。例如,它们之间可以有两个以上的接触点,并且叶片表面的共形部分的任何点距狭槽表面的最大距离不大于喷嘴半径的0.35%,0.3%或甚至0.2%。例如,在喷嘴半径为48.1mm的情况下,叶片可以定位成使得叶片表面的共形部分的任何点距狭槽表面的最大距离不大于0.17mm,0.15mm或甚至0.10mm。

33、叶片表面的共形部分可以包括叶片表面的凸端部分中的一个的部分。如果叶片表面的共形部分位于叶片的内表面上,则这通常是在叶片的前缘处的共形部分。如果共形表面位于叶片的外表面上,则这通常在叶片的后缘处。优选地,叶片表面的共形部分至少包括在第一主叶片表面和中线之间的叶片表面的凸端部分的该部分。

本文地址:https://www.jishuxx.com/zhuanli/20240726/126182.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。