一种固体火箭发动机点火器壳体及其成型方法与流程

- 国知局

- 2024-07-27 13:34:15

本发明属于火箭发动机点火器,具体涉及一种固体火箭发动机点火器壳体及其成型方法。

背景技术:

1、点火器是固体火箭发动机安全点火装置的重要部件,一般装配在发动机燃烧室前段内部,通过内部药片被引燃,产生瞬间的能量点燃推进剂,在该过程中点火器壳体需要承受3000℃以上的高温以及3mpa以上高压气流的冲刷,为防止点火器壳体受到燃气压力和推进剂热流烧蚀而发生破坏,造成点火器整体或者局部脱落,撞击喷管或者药柱,产生点火风险。通常会在壳体内壁上采用模压成型或者手工贴片成型的方式设置绝热结构来确保壳体结构的完整性。但现有固体火箭发动机绝热结构存在以下缺陷:(1)手工贴片成型产品表面质量较差,易出现凹坑、鼓包、夹气等缺陷,易被热气流侵蚀,从而影响热防护性能。(2)模压成型工艺因其成型面较好在绝热结构制备领域得到广泛的应用,但随着对发动机提出越来越高的要求,导致发动机结构越来越复杂,使得现有模压工艺受限于绝热结构的尺寸及成型面复杂程度。为此,传统的模压成型工艺已经不能满足当前绝热结构成型需求,不能保证绝热结构人工脱粘层的深度准确性及粘接的可靠性,难以保证厚度要求。

2、鉴于此,目前亟待提出一种固体火箭发动机点火器壳体及其成型方法,来满足固体火箭发动机的研发需求。

技术实现思路

1、为此,本发明的目的在于提供一种固体火箭发动机点火器壳体及其成型方法,以解决现有技术中所提到的技术问题。

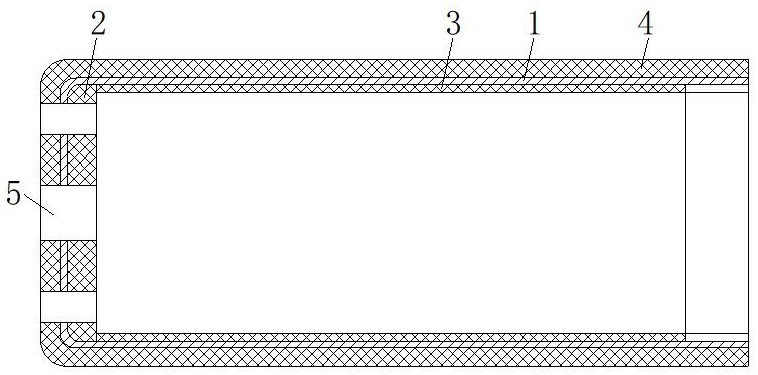

2、一种固体火箭发动机点火器壳体,所述点火器壳体装配在发动机燃烧室前段内部,所述点火器壳体包括:

3、基体,所述基体为一端具有开口的筒体,所述基体的外表面上设置有外防热层,所述基体的内表面底部设置有第一内防热层,所述基体的内侧壁上设置有第二内防热层;

4、以及设置在所述基体远离开口侧一端的若干个喷嘴,所述喷嘴的两端分别向外延伸贯穿所述第一内防热层和所述外防热层;

5、所述外防热层和所述第一内防热层均由高硅氧预混料压制成型;

6、所述第二内防热层由耐热三元乙丙橡胶绝热料压制、粘接成型。

7、可选地,所述高硅氧预混料由长度为20~30mm的短切高硅氧纤维、聚酰亚胺树脂和乙醇制成;

8、按照重量份数,所述高硅氧预混料的原料组成,包括:

9、短切高硅氧纤维40-43份以及聚酰亚胺树脂52-55份,其余组分为乙醇。

10、可选地,按照重量份数,所述耐热三元乙丙橡胶绝热料的原料组成,包括:

11、三元乙丙橡胶100份、聚酰亚胺树脂20-30份、硬脂酸0.5-1份、纤维5-10份、氧化锌5-10份、偶联剂5-10份、氢氧化铝15-30份、dcp3-6份以及气相二氧化硅10-20份。

12、可选地,所述喷嘴包括第一喷嘴和第二喷嘴,所述第一喷嘴的孔径大于所述第二喷嘴的孔径;

13、所述第一喷嘴为柱形孔或锥形孔,所述第一喷嘴设置在所述基体的中心线上;

14、所述第二喷嘴为柱形孔,所述第二喷嘴设置有若干组,若干组所述第二喷嘴沿环形均匀设置在所述基体的中心线周侧。

15、可选地,所述第一喷嘴为锥形孔,所述第一喷嘴的小尺寸端朝向所述基体的内侧;

16、所述基体的外周上设置有若干组凸台,所述凸台沿所述基体的外周环形设置有一圈,所述凸台内嵌在所述外防热层中。

17、一种固体火箭发动机点火器壳体的成型方法,利用该成型方法制备上述所述的点火器壳体,所述成型方法包括以下步骤:

18、s1、按照所述点火器壳体的外防热层、第一内防热层和第二内防热层的设计厚度,称取相应的高硅氧预混料和耐热三元乙丙橡胶绝热料;

19、s2、对基体的外表面和内表面底部分别进行预处理,然后通过成型模具按照第一压制工艺在所述基体的外表面对所述高硅氧预混料进行压制形成外防热层,并在所述基体的内表面底部对所述高硅氧预混料进行压制形成第一内防热层;

20、s3、对所述基体的内侧壁进行预处理,然后通过预成型模具按照第二压制工艺将所述耐热三元乙丙橡胶绝热料压制成型,得到耐热三元乙丙橡胶绝热层;

21、s4、将所述耐热三元乙丙橡胶绝热层粘接成型在所述基体的内侧壁上形成第二内防热层,得到点火器壳体半成品;

22、s5、在所述点火器壳体半成品上加工喷嘴,得到点火器壳体成品。

23、可选地,在所述s2中,所述第一压制工艺包括:

24、s2-01、将成型模具加热至95~105℃,并保温2h以上;

25、s2-02、在所述成型模具的阴模和阳模成型面上分别擦拭脱模剂2遍~3遍;

26、s2-03、将所述高硅氧预混料分别填充在所述成型模具的阴阳模成型面与所述基体的外表面和内表面底部之间,然后对所述成型模具进行合模;

27、s2-04、将合模后的所述成型模具放入加热炉中进行热处理,脱模。

28、可选地,在所述s2-04中,所述热处理方法包括:

29、对所述成型模具进行加热升温至105~115℃,然后保温0.8~1.2h;

30、继续对所述成型模具加热升温至145~155℃,然后保温0.8~1.2h;

31、再次对所述成型模具加热升温至245~255℃,然后保温1~2h;

32、继续对所述成型模具加热升温至295~305℃,然后保温2~3h;

33、对所述成型模具以0.8~1.2℃/min的降温速率降温至室温;

34、所述成型模具的升温速率为0.4~1.1℃/min。

35、可选地,在所述s3中,所述第二压制工艺包括:

36、s3-01、将所述预成型模具加热至75~85℃,并保温2h以上;

37、s3-02、将所述耐热三元乙丙橡胶绝热料裹覆在所述预成型模具的芯模表面,然后合模;

38、s3-03、对所述预成型模具加热至75~85℃,然后保温0.8~1.2h,脱模,得到耐热三元乙丙橡胶绝热层预制品;

39、s3-03、通过乙酸乙酯对所述耐热三元乙丙橡胶绝热层预制品的表层进行擦拭清洗,得到耐热三元乙丙橡胶绝热层成品。

40、可选地,在所述s4中,所述耐热三元乙丙橡胶绝热层的粘接成型方法为:

41、s4-01、在所述基体的内侧壁和所述耐热三元乙丙橡胶绝热层的粘接面上分别刷涂胶粘剂,所述胶粘剂晾干后,将所述耐热三元乙丙橡胶绝热层粘贴在所述基体的内侧壁上;

42、s4-02、将粘贴有所述耐热三元乙丙橡胶绝热层的所述基体装入至硅橡胶气囊中,并将所述硅橡胶气囊密封加压至0.7~0.8 mpa,然后对所述硅橡胶气囊加热升温至80~90℃,并保温0.8~1.2h;

43、s4-03、对所述硅橡胶气囊自然冷却至室温,泄压拆卸工装,然后检测所述基体的内侧壁上粘接的所述耐热三元乙丙橡胶绝热层是否发生变形;

44、若所述耐热三元乙丙橡胶绝热层发生变形,则对所述耐热三元乙丙橡胶绝热层进行修补处理;

45、若所述耐热三元乙丙橡胶绝热层没有发生变形,则进入下一步;

46、s4-04、继续将粘贴有所述耐热三元乙丙橡胶绝热层的所述基体装入至硅橡胶气囊中,并将所述硅橡胶气囊密封加压至0.7~0.8 mpa,然后对所述硅橡胶气囊加热升温至155~165℃,并保温2~3h;

47、s4-05、对所述硅橡胶气囊自然冷却至室温后,泄压拆卸工装,然后检测所述基体的内侧壁上粘接的所述耐热三元乙丙橡胶绝热层是否满足粘接成型要求;

48、若所述耐热三元乙丙橡胶绝热层满足粘接成型要求,则得到点火器壳体半成品;

49、若所述耐热三元乙丙橡胶绝热层不满足粘接成型要求,则得到点火器壳体残次品。

50、本发明能产生的有益效果包括:

51、1、本发明所提供的一种固体火箭发动机点火器壳体及其成型方法,通过在基体的内外两侧设计外防热层和内防热层,使得该点火器壳体具备内外双重防热功能,从而通过外防热层承受推进剂燃烧高温高压,内防热层承受点火药燃烧高温高压;并通过将喷嘴两侧的防热层设计成同一种材料,便于将喷嘴两侧的防热层采用同一种压制工艺压制成型,满足当前绝热结构成型需求,保证绝热结构脱粘层的深度准确性及粘接的可靠性,以及厚度要求,同时喷嘴两侧燃烧时所承受的高温高压环境近似接近,确保了点火器壳体结构在燃烧时的完整性和可靠性,避免了其在发动机工作过程中整体或者局部脱落的风险。本技术采用模压成型的方法,相比外部丝缠绕或者布带缠绕的壳体成型方法,具有工艺简单,效率提高至少3倍的特点,材料成本降低了60%。另外,该点火器壳体采用了聚酰亚胺树脂,实现了复合材料耐高温、高压性能,使得该成型方法具有低成本高可靠性的特点。

52、2、本发明所提供的一种固体火箭发动机点火器壳体,通过将第一喷嘴设计为锥形孔,且第一喷嘴的小尺寸端朝向基体的内侧,有助于点火燃气扩散及加速,同时扩散及加速过程中将第二喷嘴喷出的燃气推向周侧,更有利于点火燃气与发动机主装药换热,提高点火可靠性;并且,基体的外周上设置有若干组凸台,用于对外防热层进行固定,防止外防热层受热后因界面粘接出问题而整体脱落。

本文地址:https://www.jishuxx.com/zhuanli/20240726/126674.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表