一种层板式氨燃料喷嘴

- 国知局

- 2024-07-27 13:56:29

本发明涉及氨燃料喷嘴的,具体涉及一种层板式氨燃料喷嘴。

背景技术:

1、可再生能源存在季节性、地域性、时效性等不确定性,严重的限制了可再生能源的发展,因此急需一种高效可靠且便于大规模工业化生产的储能载体。氨气作为氢元素的高效载体也是一种高效、清洁、零碳排放的能源载体。可通过“电-氢-氨”提高可再生能源的利用率。氨也可直接作为燃料参与电力系统的调峰,进一步加快可再生能源的发展,从而加快能源转型。

2、然而,目前缺乏可实现氨与燃烧室内氧化剂高效混合燃烧的喷射装置,而层板结构由大量的金属薄板(0.5mm~1mm)通过扩散焊技术形成整体结构,金属薄板上有大量激光雕刻或化学蚀刻成型的流体通道。由于在雕刻或蚀刻的过程中流体通道的具体结构参数是可以精确控制的,因此流体的流量可以根据需要而精确分配。这样就可以通过机械设计的方式从而实现流体喷射流量的辅助分配控制,从而加强氨气与燃烧室内气体的混合效果,实现更加高效的燃烧。

技术实现思路

1、本发明的目的在于克服上述背景技术的不足,提供一种层板式氨燃料喷嘴。

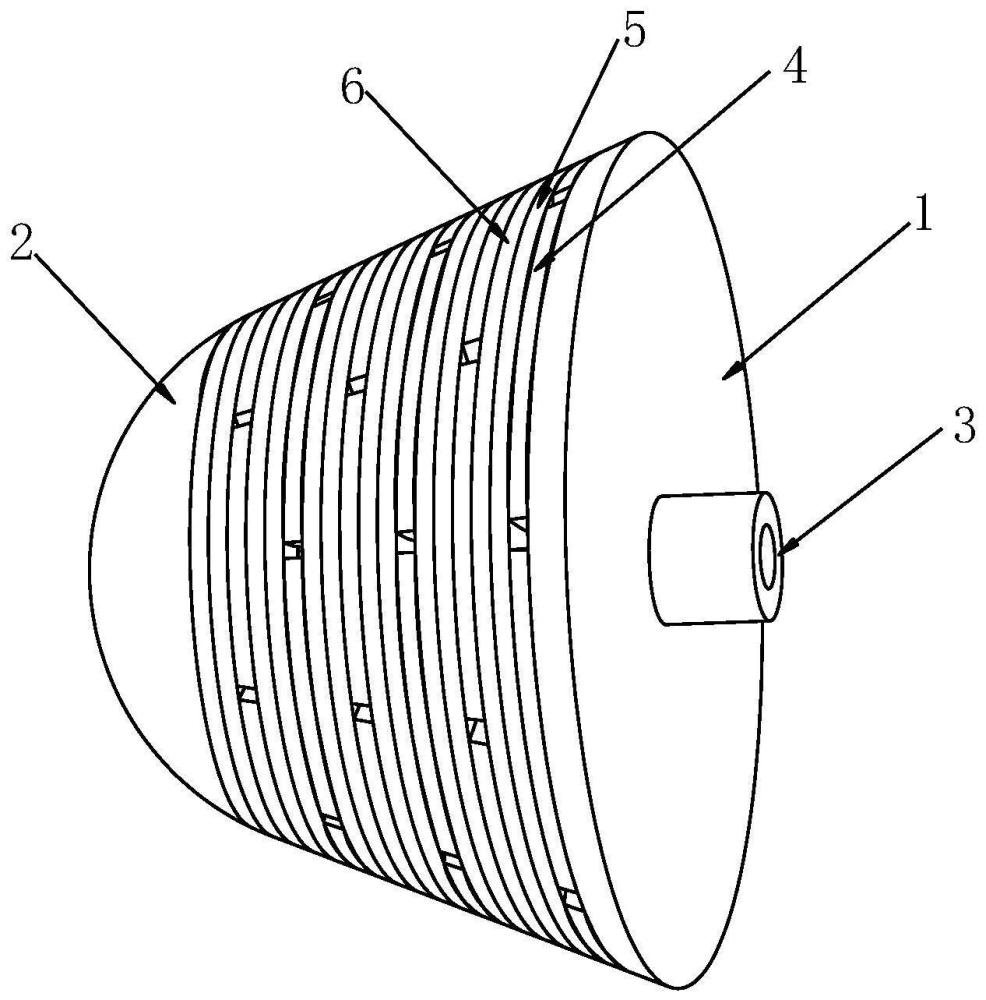

2、为实现上述目的,本发明提供的一种层板式氨燃料喷嘴,包括喷嘴底台、喷嘴顶盖以及中空的流通柱,所述流通柱的一端为固定端,另一端为氨燃料进口端,所述流通柱的固定端与喷嘴顶盖固定连接,所述流通柱的氨燃料进口端向外延伸贯穿喷嘴底台;所述流通柱的中部开设有若干个燃料流通孔;

3、位于喷嘴底台与喷嘴顶盖之间的流通柱上穿设有若干个交错堆叠的层板堆叠体,每个所述层板堆叠体由第一层板、第二层板以及第三层板依次叠加而成;所述层板堆叠体的数量为n个,相邻两个层板堆叠体之间错开360°/n;所述层板堆叠体的直径由喷嘴底台向喷嘴顶盖逐渐减小。

4、作为优选实施方式地,所述喷嘴底台为圆形结构,所述喷嘴顶盖呈弧形结构;所述喷嘴底台的中部设置有供流通柱穿过的底台中心孔。

5、作为优选实施方式地,所述第一层板的中部开设有用于供流通柱通过的第一层板中心孔;所述第一层板上均布有若干条径向的第一层板氨燃料通道,所述第一层板氨燃料通道呈拉瓦尔喷管形状。

6、作为优选实施方式地,所述第一层板氨燃料通道贯穿第一层板的上下壁,所述第一层板氨燃料通道由第一层板的中部向外延伸至第一层板的外边缘。

7、作为优选实施方式地,所述第二层板的中部开设有用于供流通柱通过的第二层板中心孔;所述第二层板上均布有若干个第二层板氨燃料通道。

8、作为优选实施方式地,所述第二层板氨燃料通道贯穿第二层板的上下壁,所述第二层板氨燃料通道的开口形状呈梯形;所述第二层板氨燃料通道布置在第二层板的第二层板中心孔与第二层板的外边缘之间。

9、作为优选实施方式地,所述第三层板的中部开设有用于供流通柱通过的第三层板中心孔;所述第三层板上开设有若干个第三层板氨燃料通道。

10、作为优选实施方式地,所述第三层板氨燃料通道贯穿第三层板的上下壁,所述第三层板氨燃料通道的开口形状呈梯形;所述第三层板氨燃料通道由第三层板中心孔向外延伸至第三层板的中部。

11、作为优选实施方式地,所述第一层板氨燃料通道、第二层板氨燃料通道以及第三层板氨燃料通道的数量相同,且同一个层板堆叠体的第一层板氨燃料通道、第二层板氨燃料通道以及第三层板氨燃料通道三者的布置位置相对应。

12、作为优选实施方式地,所述第一层板中心孔、第二层板中心孔、第三层板中心孔的直径比流通柱的外径大1~2mm;

13、所述第一层板、第二层板以及第三层板的厚度均为0.5~1mm;所述第一层板氨燃料通道、第二层板氨燃料通道以及第三层板氨燃料通道的深度分别与第一层板、第二层板以及第三层板的厚度相同。

14、与现有技术相比,本发明具有如下优点:

15、其一,本发明的层板式氨燃料喷嘴与传统的喷嘴不同之处在于,利用光刻或蚀刻有多种流道的层板堆叠成型,且流道横截面形式非传统的圆形而是可以根据需要进行精确的光刻或蚀刻成型为梯形或其他形状,并且在流道成型的过程中通过精确控制流道结构参数从而实现不同喷孔处流量的控制,工况适应性更加灵活。

16、其二,本发明的层板式氨燃料喷嘴由于采用蚀刻或光刻有不同流动通道的层板堆叠扩散焊接成型,且层板上的流动通道均为贯穿型流动通道,从而使得在蚀刻或光刻的时候更易于加工,从而降低成本。

17、其三,本发明的层板式氨燃料喷嘴的流通柱上有多个氨燃料流通孔,燃料从流通柱底部的氨燃料进口端进入,流经燃料流通孔,并从第三层板氨燃料通道进入,流经第二层板氨燃料通道,最终进入第一层板的拉瓦尔喷管形式的流动通道,由于拉瓦尔喷管的特殊结构形式实现了燃料的加速喷出,从而更好的实现了燃料与燃烧室内氧化剂的充分混合,进而实现高效燃烧。

18、其四,本发明的层板式氨燃料喷嘴各出口位置处的流量可以根据需求进行合理配置,保证氨燃料与燃烧室内氧化剂的均匀混合,且结构简单,易于加工制造和维护使用。

技术特征:1.一种层板式氨燃料喷嘴,其特征在于:包括喷嘴底台(1)、喷嘴顶盖(2)以及中空的流通柱(3),所述流通柱(3)的一端为固定端(301),另一端为氨燃料进口端(302),所述流通柱(3)的固定端(301)与喷嘴顶盖(2)固定连接,所述流通柱(3)的氨燃料进口端(302)向外延伸贯穿喷嘴底台(1);所述流通柱(3)的中部开设有若干个燃料流通孔(303);

2.根据权利要求1所述的层板式氨燃料喷嘴,其特征在于:所述喷嘴底台(1)为圆形结构,所述喷嘴顶盖(2)呈弧形结构;

3.根据权利要求1或2所述的层板式氨燃料喷嘴,其特征在于:所述第一层板(4)的中部开设有用于供流通柱(3)通过的第一层板中心孔(401);所述第一层板(4)上均布有若干条径向的第一层板氨燃料通道(402),所述第一层板氨燃料通道(402)呈拉瓦尔喷管形状。

4.根据权利要求3所述的层板式氨燃料喷嘴,其特征在于:所述第一层板氨燃料通道(402)贯穿第一层板(4)的上下壁,所述第一层板氨燃料通道(402)由第一层板(4)的中部向外延伸至第一层板(4)的外边缘。

5.根据权利要求4所述的层板式氨燃料喷嘴,其特征在于:所述第二层板(5)的中部开设有用于供流通柱(3)通过的第二层板中心孔(501);所述第二层板(5)上均布有若干个第二层板氨燃料通道(502)。

6.根据权利要求5所述的层板式氨燃料喷嘴,其特征在于:所述第二层板氨燃料通道(502)贯穿第二层板(5)的上下壁,所述第二层板氨燃料通道(502)的开口形状呈梯形;所述第二层板氨燃料通道(502)布置在第二层板(5)的第二层板中心孔(501)与第二层板(5)的外边缘之间。

7.根据权利要求6所述的层板式氨燃料喷嘴,其特征在于:所述第三层板(6)的中部开设有用于供流通柱(3)通过的第三层板中心孔(601);所述第三层板(6)上开设有若干个第三层板氨燃料通道(602)。

8.根据权利要求7所述的层板式氨燃料喷嘴,其特征在于:所述第三层板氨燃料通道(602)贯穿第三层板(6)的上下壁,所述第三层板氨燃料通道(602)的开口形状呈梯形;所述第三层板氨燃料通道(602)由第三层板中心孔(601)向外延伸至第三层板(6)的中部。

9.根据权利要求8所述的层板式氨燃料喷嘴,其特征在于:所述第一层板氨燃料通道(402)、第二层板氨燃料通道(502)以及第三层板氨燃料通道(602)的数量相同,且同一个层板堆叠体的第一层板氨燃料通道(402)、第二层板氨燃料通道(502)以及第三层板氨燃料通道(602)三者的布置位置相对应。

10.根据权利要求9所述的层板式氨燃料喷嘴,其特征在于:所述第一层板中心孔(401)、第二层板中心孔(501)、第三层板中心孔(601)的直径比流通柱(3)的外径大1~2mm;

技术总结本发明公开了一种层板式氨燃料喷嘴,该喷嘴包括喷嘴底台、喷嘴顶盖以及中空的流通柱,流通柱的一端为固定端,另一端为氨燃料进口端,流通柱的固定端与喷嘴顶盖固定连接,流通柱的氨燃料进口端向外延伸贯穿喷嘴底台;流通柱的中部开设有若干个燃料流通孔;位于喷嘴底台与喷嘴顶盖之间的流通柱上穿设有若干个交错堆叠的层板堆叠体,每个层板堆叠体由第一层板、第二层板以及第三层板依次叠加而成;层板堆叠体的数量为N个,相邻两个层板堆叠体之间错开360°/N。本发明层板式氨燃料喷嘴出口位置处的流量可以根据需求进行合理配置,保证氨燃料与燃烧室内氧化剂的均匀混合,且结构简单,易于加工制造和维护使用。技术研发人员:聂涛,杨昆,刘振明,张萍,赵建华,周磊,郑先全受保护的技术使用者:中国人民解放军海军工程大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/128284.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。