风电轴承润滑油用纳米抗磨减摩添加剂及制备方法和用途与流程

- 国知局

- 2024-07-29 09:43:21

本发明涉及一种风电轴承润滑油用纳米抗磨减摩添加剂及制备方法和用途。

背景技术:

1、研究表明,每年因摩擦、磨损造成的经济损失占各国国内生产总值的2%-7%。所以,抗磨减摩技术对经济与环境的可持续发展、能源的高效利用以及机械设备寿命延长可靠性的提高具有关键作用。尤其针对风力发电设备而言,开发高效、环保的润滑油抗磨减摩添加剂可有效延长装备维护周期和服役寿命,对支撑国家新能源战略实施具有重要意义。

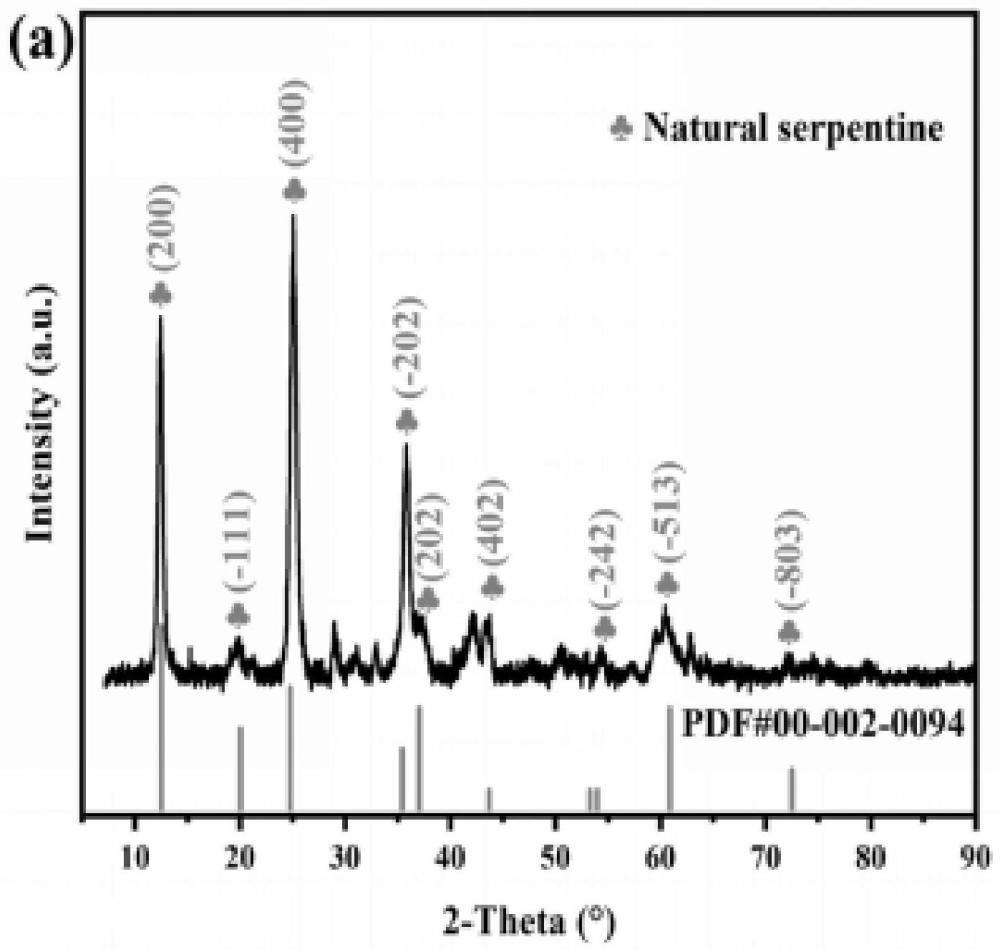

2、蛇纹石作为一种层状硅酸盐矿物被证明具有优异的减摩抗磨性能,其抗磨减摩应用可以追溯到20世纪70年苏联地质勘探过程中偶然发现的蛇纹石矿物对合金钻头的抗磨自修复作用。此后,人们先后对天然蛇纹石矿物的摩擦学性能进行了大量的研究,特别是发现将其作为润滑油添加剂可在摩擦表面形成摩擦保护膜/修复层,极大提高了摩擦副的磨损寿命。但由于蛇纹石微粉属于矿产品,需通过机械破碎获得微米级的粉末,使得制备过程不仅需要较高的能耗,且很难保证粉末颗粒的均匀分布,同时该材料属于天然矿物难以避免会引入大量的杂质成分,作为添加剂其使用效果受到较大影响;另一方面,作为润滑油添加剂而言必须要求其能长期稳定溶解或分散于润滑油中,而天然蛇纹石矿物粉末由于本身特性和粒径较大的特点,很难实现在润滑油中稳定良好分散,这导致天然蛇纹石矿物实际应用受到较大限制。针对上述问题,国内外学者开展了大量研究,利用水热合成的方法获得了具有较高纯度的纳米级羟基硅酸镁,并利用反应条件和元素参杂(c、f、li、fe、cr、ni、co等)来调控材料的结构及形貌(如:颗粒、片状、管状等),如:有人以滑石及mgo为原料合成了管状羟基硅酸镁,其作为添加剂表现出优异摩擦学性能,并认为管状颗粒的“滚动”作用以及修复层的形成是其良好摩擦磨损性能的保证;有人在亚临界水热条件下,制备了片状和管状的纳米羟基硅酸镁,并通过退火热处理诱导活化,发现管状纳米颗粒由于具有的“微轴承效应”,其摩擦学性能均优于片状纳米颗粒。虽然羟基硅酸镁作为添加剂具有优异的抗磨减摩性能,但是由于合成的到的纳米颗粒其本身活性大,特别在合成完成后还需干燥,因此极易团聚成较大颗粒,作为添加剂应用时会快速沉淀到润滑油底部,既不满润滑油相关质量要求,在实际应用中也很难实现其抗磨减摩功效。为提高纳米羟基硅酸镁在润滑油中的分散性,研究人员采用油酸、span60、酞酸酯和硅烷偶联剂等表面处理剂与羟基硅酸镁复合,可实现其在基础油中最高稳定分散200h,但仍与实际应用需求的稳定分散6个月以上仍存在较大差距。综上所述,近年来针对纳米羟基硅酸镁作为润滑油添加剂的研究发展较快,但整体而言距离实际应用需求仍存在一定差距,具体表现在两方面:1、合成及摩擦磨损性能尚停留在机制和实验室研究阶段,在装备部件上的应用相对较少;2、作为润滑油添加剂而言必须要求其能长期稳定溶解或分散于润滑油中,目前就其分散性而言还很难满足实际应用需求。

技术实现思路

1、本发明的目的为了使润滑油添加剂纳米羟基硅酸镁能长期稳定分散于润滑油中,而提供一种风电轴承润滑油用纳米抗磨减摩添加剂及制备方法。本发明结合风电轴承的润滑实际应用需求,利用水热反应及原位萃取两步法获得了具有良好润滑和稳定分散的纳米羟基硅酸镁,解决了材料良好稳定分散和减摩抗磨性能兼具的难题,以其作为添加剂与未添加的润滑油相比可将轴承部件使用寿命提高≥400%,节能≥5%,同时其在液体石蜡中的稳定分散达到≥6月。

2、本发明的目的可通过以下措施来实现:

3、一种风电轴承润滑油用纳米抗磨减摩添加剂,其特征在于按以步骤制得:以氢氧化钠、二氧化硅、氧化镁为原料,氟化铈为掺杂物,再加入适量去离子水进行水热反应,待反应完成后,在上述反应物中加入萃取剂进行萃取,搅拌、静置,萃取剂为含有二烷基二硫代甲酸盐的液体石蜡,上述反应物萃取至液体石蜡相,然后分离出水相,得到油相为风电轴承润滑油用纳米抗磨减摩添加剂。

4、各物质用量按重量百分比计,氢氧化钠5.00~12.00%、二氧化硅5.00~15.00%、氧化镁7.00~13.00%、氟化铈0.10~1.20%、去离子水余量,总量为100%。

5、各物质用量按重量百分比计,所述萃取剂中液体石蜡85-95%,二烷基二硫代甲酸盐5-15%。

6、所述二烷基二硫代甲酸盐结构式为其中r为c4h9-c10h21的碳氢链;m为na、k、zn、al、mo、w、mg或sb。

7、所述r为c5 h11-c7h14的碳氢链;m为na、k或zn。

8、所述萃取剂的用量为反应物总质量的10-20%。

9、一种电轴承润滑油用纳米抗磨减摩添加剂的制备方法,其特征在于按以下步骤进行:

10、步骤一:将氢氧化钠、二氧化硅、氧化镁、氟化铈水加入热反应釜中,加入余量去离子水,搅拌均匀使之成悬浮液,封好水热釜,放入烘箱内,以2-4℃/min的升温速率,升温至170-250℃,并保持温度反应35-45h,得到羟基硅酸镁的水基浆料;步骤二:将萃取剂加入到冷却至室温的上述羟基硅酸镁的水基浆料中,以150-250r/min的搅拌速度搅拌1-3h,然后静置12-14小时,采用油水分离器分离去水相,留存上层油相,即得到风电轴承润滑油用纳米抗磨减摩添加剂。

11、所述氢氧化钠的纯度≥98%;所述氧化镁的纯度≥98%;所述二氧化硅为纳米二氧化硅,粒径30-50纳米;所述三氟化铈的颗粒尺寸≤15nm。

12、所述液体石蜡的标号为36#。

13、风电轴承润滑油用纳米抗磨减摩添加剂的用途,其特征在于:将1.0-2.2kg风电轴承润滑油用纳米抗磨减摩添加剂直接加入100l轴承润滑油中即可。

14、本发明明的有益效果是:本发明的风电轴承润滑油用纳米抗磨减摩添加剂具有良好润滑和稳定分散性能,解决了材料良好稳定分散和减摩抗磨性能兼具的难题,以其作为添加剂与未添加的润滑油相比可将轴承部件使用寿命提高≥400%,节能≥5%,同时其在液体石蜡中的稳定分散达到≥3月。

技术特征:1.一种风电轴承润滑油用纳米抗磨减摩添加剂,其特征在于按以下步骤制得:以氢氧化钠、二氧化硅、氧化镁为原料,氟化铈为掺杂物,再加入适量去离子水进行水热反应,待反应完成后,在上述反应物中加入萃取剂进行萃取,搅拌、静置,萃取剂为含有二烷基二硫代甲酸盐的液体石蜡,上述反应物萃取至液体石蜡相,然后分离出水相,得到油相为风电轴承润滑油用纳米抗磨减摩添加剂。

2.根据权利要求1所述风电轴承润滑油用纳米抗磨减摩添加剂,各物质用量按重量百分比计,其特征在于:氢氧化钠5.00~12.00%、二氧化硅5.00~15.00%、氧化镁7.00~13.00%、氟化铈0.10~1.20%、去离子水余量,总量为100%。

3.根据权利要求1所述风电轴承润滑油用纳米抗磨减摩添加剂,各物质用量按重量百分比计,其特征在于:所述萃取剂中液体石蜡85-95%,二烷基二硫代甲酸盐5-15%。

4.根据权利要求3所述风电轴承润滑油用纳米抗磨减摩添加剂,其特征在于:所述二烷基二硫代甲酸盐结构式为其中r为c4h9-c10h21的碳氢链;m为na、k、zn、al、mo、w、mg或sb。

5.根据权利要求4所述风电轴承润滑油用纳米抗磨减摩添加剂,其特征在于:所述r为c5 h11-c7h14的碳氢链;m为na、k或zn。

6.根据权利要求1所述风电轴承润滑油用纳米抗磨减摩添加剂,其特征在于:萃取剂的用量为反应物总质量的10-20%。

7.根据权利要求1-6之一所述风电轴承润滑油用纳米抗磨减摩添加剂的制备方法,其特征在于按以下步骤进行:

8.根据权利要求7所述风电轴承润滑油用纳米抗磨减摩添加剂的制备方法,其特征在于:所述氢氧化钠的纯度≥98%;所述氧化镁的纯度≥98%;所述二氧化硅为纳米二氧化硅,粒径30-50纳米;所述三氟化铈的颗粒尺寸≤15nm。

9.根据权利要求7所述风电轴承润滑油用纳米抗磨减摩添加剂的制备方法,其特征在于:所述液体石蜡的标号为36#。

10.根据权利要求1-6之一所述风电轴承润滑油用纳米抗磨减摩添加剂的用途,其特征在于:将1.0-2.2kg风电轴承润滑油用纳米抗磨减摩添加剂直接加入100l轴承润滑油中即可。

技术总结本发明明公开一种风电轴承润滑油用纳米抗磨减摩添加剂及制备方法和用途;风电轴承润滑油用纳米抗磨减摩添加剂按以步骤制得:以氢氧化钠、二氧化硅、氧化镁为原料,氟化铈为掺杂物,再加入去离子水进行反应,待反应完成后,加入萃取剂进行萃取,萃取剂为含有二烷基二硫代甲酸盐的液体石蜡,然后分离出水相,得到油相为风电轴承润滑油用纳米抗磨减摩添加剂。将1.0‑2.2kg风电轴承润滑油用纳米抗磨减摩添加剂直接加入100L轴承润滑油中即可。本发明利用水热反应及原位萃取两步法获得具有良好润滑和稳定分散的纳米羟基硅酸镁,以其作为添加剂与未添加的润滑油相比可将轴承部件使用寿命提高≥400%,节能≥5%,同时在液体石蜡中稳定分散达到≥6月。技术研发人员:杨德红,刘荣受保护的技术使用者:上海盟恒慧能科技有限公司技术研发日:技术公布日:2024/1/22本文地址:https://www.jishuxx.com/zhuanli/20240726/129036.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。