一种焦炉炉门刀边的校正方法与流程

- 国知局

- 2024-07-29 09:45:00

本申请涉及焦炉炉门刀边,具体涉及一种焦炉炉门刀边的校正方法。

背景技术:

1、焦炉的炭化室机和焦侧密封采用空气冷却式自封炉门,炉门刀边呈框型结构与腹板焊接相连,在炉门横铁弹簧及柱塞弹簧的作用力下,刀边刀锋与炉门框镜面紧密贴合,起到密封炉门防止跑火冒烟、防止空气吸入的作用。在焦炉生产操作中,炉门刀边周期性承受焦炉生产机械(移门机)的冲击性力及关揭门时的急冷急热,刀边极易变形损坏,影响炉门的严密性。

2、为了确保焦炉生产过程中炉门密封良好,炉门需按周期进行循环修理,尤其对于损坏炉门需要进行修复,门由于摘挂频繁,且与大气接触,温度变化剧烈,所以炉门刀边易弯曲损坏,刀边损坏处理是炉门修复的重要内容之一,刀边更换需要多炉门全部进行解体,工作量较大,且消耗刀边腹板备件,目前刀边腹板采用不锈钢304材质,其强度高,进行锤击维修、校正困难,炉门修理站操作工人的劳动强度高。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种焦炉炉门刀边的校正方法,用于解决现有技术中目前刀边进行锤击维修、校正困难,炉门修理站操作工人的劳动强度高的问题。

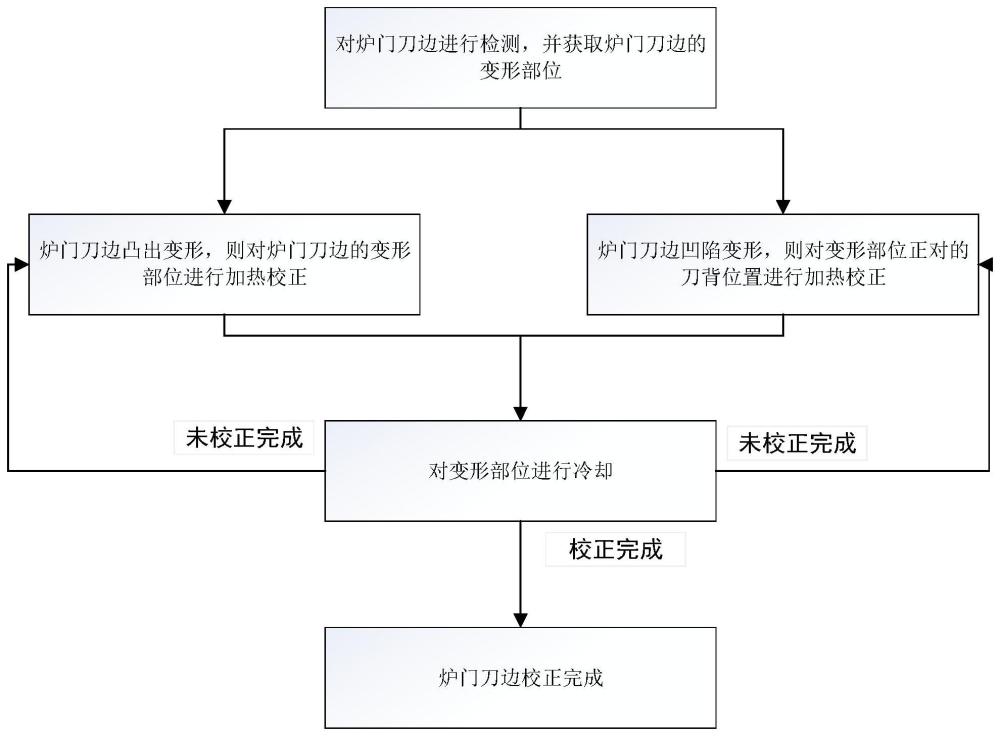

2、为实现上述目的及其他相关目的,本发明提供一种焦炉炉门刀边的校正方法,包括:

3、步骤1,对炉门刀边进行检测,并获取炉门刀边的变形部位;

4、步骤2,若炉门刀边凸出变形,则对炉门刀边的变形部位进行加热校正;若炉门刀边凹陷变形,则对变形部位正对的刀背位置进行加热校正;

5、步骤3,对变形部位进行冷却;

6、步骤4,重复步骤2和步骤3直至炉门刀边校正完成。

7、可选地,所述对变形部位进行冷却包括:

8、对变形部位加热的相对面进行喷水,且喷水位置和加热位置间距为80-95mm。

9、可选地,对炉门刀边的变形部位加热后,还包括:

10、通过校正装置对变形部位进行敲击。

11、可选地,所述校正装置采用木锤。

12、可选地,对变形部位加热温度为600-800℃。

13、可选地,所述炉门刀边校正完成后还包括:

14、采用压缩空气对炉门刀边进行吹扫降温。

15、可选地,校正方法还包括:

16、校正完成后,通过靠尺对变形部位进行检测,若炉门刀边与靠尺齐平,则完成炉门刀边的校正;若炉门刀边与所述靠尺未齐平,则对炉门刀边继续校正。

17、如上所述,本发明中的技术方案带来的有益效果至少包括:本方法中,通过生产过程目测及离线后比对,确定炉门刀边的变形部位,对炉门刀边进行加热,通过热调校的方法,对炉门刀边的变形部位进行校正,解决炉门因刀边变形带来的荒煤气逸散,改善焦炉生产环境,避免燃火造成焦炉砌体和设备的进一步损坏,为焦炉安全、环保、稳定运行提供有力保障,延长焦炉使用寿命,同时降低更换刀边成本;

18、而且在热校正的同时,对其冷却降温,能使加热温度保持稳定,避免温度过高而使炉门刀边出现金属组织变化的情况。

技术特征:1.一种焦炉炉门刀边的校正方法,其特征在于,包括:

2.根据权利要求1所述一种焦炉炉门刀边的校正方法,其特征在于,所述对变形部位进行冷却包括:

3.根据权利要求1所述一种焦炉炉门刀边的校正方法,其特征在于,对炉门刀边的变形部位加热后,还包括:

4.根据权利要求3所述一种焦炉炉门刀边的校正方法,其特征在于:

5.根据权利要求1所述一种焦炉炉门刀边的校正方法,其特征在于:

6.根据权利要求1所述一种焦炉炉门刀边的校正方法,其特征在于,所述炉门刀边校正完成后还包括:

7.根据权利要求1所述一种焦炉炉门刀边的校正方法,其特征在于,校正方法还包括:

技术总结本发明提供一种焦炉炉门刀边的校正方法,包括:步骤1,对炉门刀边进行检测,并获取炉门刀边的变形部位;步骤2,若炉门刀边凸出变形,则对炉门刀边的变形部位进行加热校正;若炉门刀边凹陷变形,则对变形部位正对的刀背位置进行加热校正;步骤3,对变形部位进行冷却;步骤4,重复步骤2和步骤3直至炉门刀边校正完成,本发明中的技术方案带来的有益效果至少包括:本方法中,通过生产过程目测及离线后比对,确定炉门刀边的变形部位,对炉门刀边进行加热,通过热调校的方法,对炉门刀边的变形部位进行校正,解决炉门因刀边变形带来的荒煤气逸散,改善焦炉生产环境,避免燃火造成焦炉砌体和设备的进一步损坏。技术研发人员:杨国,陈嘉,刘源鑫,陈庆,方翔,刘杰,郭仕海,刘洪,张彬,王勇,牟锐,周嗣雄,李洪军,汤如燕,王强,王建,谌鹏,贺传惠受保护的技术使用者:重庆钢铁股份有限公司技术研发日:技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表