试剂、油井管和油井管螺纹接头的制作方法

- 国知局

- 2024-07-29 09:44:54

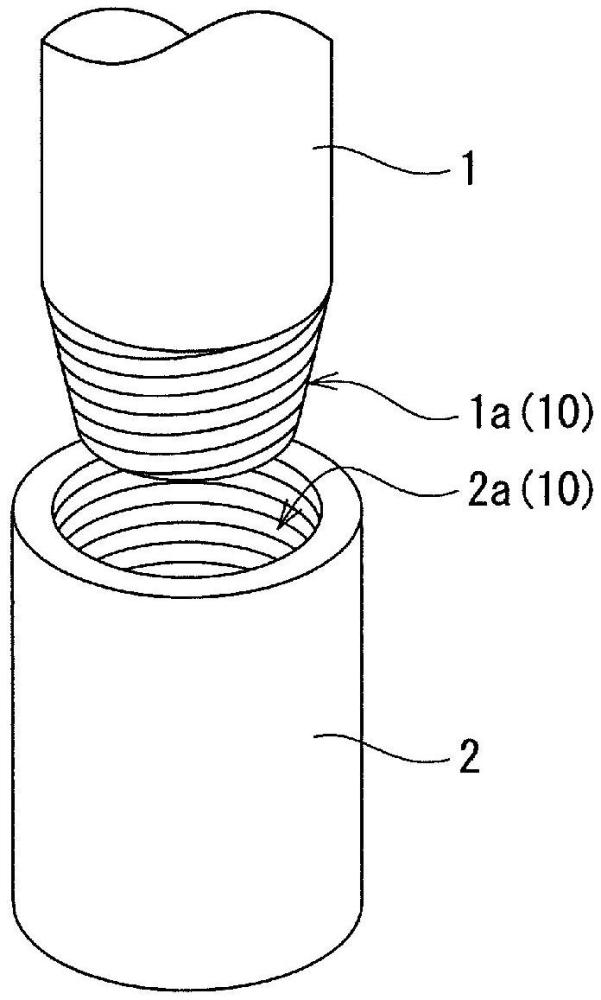

本发明是涉及油井管螺纹接头的润滑和耐腐蚀性的技术。本发明是涉及在螺纹部的紧固面(包括金属密封面)形成有固体润滑被膜代替湿式的润滑复合物的被膜结构和油井管螺纹接头的技术。在本说明书中,作为螺纹部的面的紧固面包括金属密封面。在此,固体润滑被膜是指由作为基体成分的粘合剂树脂和分散并分布在粘合剂树脂中的固体润滑剂以及根据需要添加的添加剂构成的被膜。本发明意在谋求通过实现油井管螺纹的润滑的固体润滑被膜来改善润滑,并且具有耐腐蚀性。另外,在本说明书中,以“润滑性”、“高润滑性”这样的术语进行说明的现象在广义上是指容易以低摩擦滑动的现象。另外,高润滑性在狭义上是指能够进行紧固/放松的次数(也记为紧固放松次数)能够为规定次数以上。例如,关于油井管螺纹接头的防烧伤性(耐焼き付き性,记载于api 5c5标准中。在api 5c5标准中,在套管尺寸的情况下要求能够进行至3次紧固。另外,在管道尺寸的情况下,要求能够进行至10次紧固。需要说明的是,在本说明书中,有时将具有内螺纹的管统称记载为套筒。即,联接器也记载为套筒的一种。

背景技术:

1、在油井管螺纹接头中,在螺纹部的润滑中,以往通过磷酸mn化学转化处理膜、使用了cu等的电镀对外螺纹侧和内螺纹侧的至少一者的部件的螺纹部的紧固面(密封面)(以下,也简称为“紧固面”)进行表面处理而形成被膜。然后,在该被膜上涂布包含pb、zn等的润滑复合物来谋求润滑。

2、需要说明的是,在本说明书中,在螺纹部的紧固面(密封面)形成有被膜的情况下,包括该被膜在内称为紧固面。

3、与此相对,近年来,基于“干式/无掺杂”的非湿式润滑技术受到关注。“干式/无掺杂”包括膜本身不是api-mod复合物那样的粘性液体状的意思和不含有害重金属的意思。作为这样的“干式/无掺杂”的润滑,有对紧固面形成固体润滑被膜而谋求润滑的技术。本发明是涉及该“干式/无掺杂”情况下的润滑的技术。

4、在此,在过去的专利文献中,有关于各种固体润滑被膜的发明。固体润滑被膜由负责润滑的润滑剂成分和使润滑剂成分保持在膜中的作为基体成分的固体膜构成。固体膜是指不具有粘性的膜,不是液态的膜,其本身也有使螺纹的紧固放松时的润滑完成的意思。以往以来的磷酸mn膜、电镀cu膜本身是固体膜。但是,由于以涂布润滑脂状的复合物而谋求润滑作为前提,因此,不包含在固体润滑被膜中。在本发明中,以固体膜的形式达到润滑,设想有机树脂膜作为固体膜。因此,在以下的记载中,将该固体膜也记载为粘合剂树脂。

5、本发明中,活用将固体润滑剂的主要成分设为mca且作为粘合剂树脂成分由醇酸树脂和纤维素及其衍生物构成的硬质膜。本发明特别地活用纤维素及其衍生物作为硝化纤维素。另外,市售的涂料组中有被称为漆的组,作为被称为漆的组的主流,有由醇酸树脂和硝化纤维素构成的涂料分类。这些涂料分类的物质不能说润滑特别优良。它们通常作为通用的涂料和塑料模型等兴趣领域中的速干性的涂料使用。为了防锈、装饰,对它们进行最优化,不一定特别保证与润滑有关的特性。因此,为了对其进行润滑,在醇酸树脂与硝化纤维素的成分配合的最优化的同时,还需要润滑剂的选择和其成分含有范围的最优化。但是,虽然还没有完全符合的专利文献,但公开了与各个构成要素的醇酸树脂、硝化纤维素类等相关的过去文献。

6、在此,作为列举了mca作为固体润滑剂的专利文献,例如有专利文献1~4。在专利文献1~3中,例示了mca作为油井管螺纹的固体润滑剂粉末的候补组之一。另外,在专利文献4中,作为构成为油井管的固体润滑被膜用的必须物之一,示出了使用mca。

7、另外,关于醇酸树脂,在专利文献5中有记载。在专利文献5中,在广泛的金属材料表面,作为代替以往的铬酸盐处理的处理,提出了分散有无机二氧化硅粒子的表面层。而且,在专利文献5中,作为粘合二氧化硅的树脂,列举了醇酸树脂作为候补组之一。

8、在专利文献6中,记载了硝化纤维素的提供事例,作为可以混入润滑被膜的碳水化合物中的一例,例示了纤维素作为候补组之一。而且,在专利文献6中,例示了从纤维素、丙烯酸树脂、氯乙烯树脂、聚乙烯醇缩丁醛、橡胶、氟树脂等候补组中单独或混合而成的物质作为用于制作保持润滑性粉末的膜的材料。

9、在专利文献7中还例示了硝化纤维素。在专利文献7中,下层有液体状的润滑层,在其上形成固体润滑被膜。而且,作为固体润滑被膜的粘合剂树脂,例示了硝化纤维素作为候补组之一。在专利文献7中,为了在保护下层的液体润滑膜的同时形成上层,自然干燥成为前提。而且,例示了硝化纤维素作为通过自然干燥制作的上层的粘合剂树脂的候补组之一。

10、另外,虽然不是固体润滑被膜的评价的事例,但在非专利文献1中记载了使用短销的基于立式动力钳的紧固试验方法。在非专利文献1中记载了如下方法:无论进行评价的油井管的外径、壁厚如何,在无论是紧固时还是放松时都始终负载5kn的重物(510kg重)的状态下实施。在非专利文献1中,作为销,记载了7”29#、7”35#,如果销的长度设定为接近于range-3的实际长度的40英尺(≈12m),则该销载荷为约520kg或约630kg。因此,认为无论在紧固时还是放松时都施加评价尺寸的一根量的重量。另外,如果由转矩回转图进行判断,则可知:由于紧固以半周的量完成(参照非专利文献1的图5等),因此即将紧固开始时之前的手动紧固的联接器、销的初始设置位置几乎完全从螺纹彼此啮合的状态开始。

11、现有技术文献

12、专利文献

13、专利文献1:国际公开第2018/216416号

14、专利文献2:日本特开2008-069883号公报

15、专利文献3:日本特开2008-537062号公报

16、专利文献4:国际公开第2014/024755号

17、专利文献5:国际公开第2009/057754号

18、专利文献6:日本特再公表2017-110685号公报

19、专利文献7:日本特开2004-053013号公报

20、非专利文献

21、非专利文献1:津留等,石油技术协会志61卷6期(1996)pp.527-536.(图1)

技术实现思路

1、发明所要解决的问题

2、发明人参照上述专利文献等公知的现有文献中记载的固体润滑被膜的材料,对固体润滑被膜进行了研究。具体而言,发明人在将纤维素及其衍生物与醇酸树脂的配合比最优化而调整粘合剂树脂的硬度的基础上,为了进一步提高润滑,对将作为固体润滑剂使用的mca(氰尿酸三聚氰胺)的添加量最优化的膜结构的润滑性进行了研究。进而,对于是否也能够维持防腐蚀性进行了研究。另外,在该研究中,使纤维素及其衍生物以硝化纤维素为中心进行了研究。但是,在过去的专利文献中,还没有将该组合用于润滑提高、防腐蚀提高的例子。即,在过去的专利文献中,虽然利用条件不同,但各个构成要素仅单独地指定了合适的范围。

3、在此,在专利文献1~4中记载了固体润滑剂使用mca的事例。但是,只不过是例示了mca作为关于固体润滑剂的候补剂所列出的1个。另外,在专利文献1~3中,作为保持固体润滑剂的粘合剂树脂,并非指定醇酸树脂。此时,即使将醇酸树脂广泛地理解为聚酯树脂,在粘合剂树脂的候补剂中也没有列出聚酯树脂。专利文献4中,与硬质的树脂膜相比,其是包含半固体~粘稠的油脂等的膜,因此,与本发明的应用方式不同。而且,在专利文献1~4中,仅例示了mca,并未详细地示出特定的尺寸范围、特定的浓度范围是合适的等。

4、另外,在专利文献5中有粘合剂树脂使用醇酸树脂的事例。但是,专利文献5并非是应用于油井管螺纹的事例,而广泛地以金属材料作为对象。此外,专利文献5中醇酸树脂不是主体。在将二氧化硅粒子用作防锈涂层的发明的上下文中,在将二氧化硅粒子用作进行固定的粘合剂的涂膜的候补组中,仅列出了醇酸树脂作为粘合剂之一的可能性。特别地与本发明中作为对象的领域不吻合。

5、关于硝化纤维素,在专利文献6、7中有记载。在专利文献6中,作为润滑被膜中所含有的添加物的一例,例示了碳水化合物。而且,作为高温时碳化物的膜质向高粘性侧变化的例子进行了例示。

6、在本发明中使用硝化纤维素作为粘合剂树脂,与此相对,专利文献7是基于与使用硝化纤维素类作为粘合剂树脂不同的思想的应用例。即,是液体层和固体层双层结构的润滑膜结构中的固体层这样的应用事例。

7、在专利文献7中,为了保持固体润滑剂,作为在室温区域进行固化的树脂,例示了硝化纤维素作为候补组之一。但是,并未设想像本发明这样与醇酸树脂的聚合。

8、如上所述,在任何专利文献中都没有出于兼顾润滑和防腐蚀的目的而记载以硝化纤维素和醇酸树脂为基础的固体润滑被膜。原本对于使用纤维素和纤维素衍生物或硝化纤维素的润滑被膜而言,这些单体的膜较脆。因此,不用于润滑用途。需要包含与醇酸树脂的配合的最优化、适当量的固体润滑剂的添加以及粘合剂树脂与固体润滑剂的平衡在内进行最优化。即,仅单纯地具备这些构成要素进行混合的情况下,难以实现期待的润滑。需要在明示各个构成要素的详细条件的同时另外添加适当的添加材料。但是,关于这点,在任一篇专利文献都没有记载。

9、另外,本发明作为目标的油井管螺纹的润滑处于特殊的滑动状况。

10、即,在现场(实际的井),将实际长度为约8m以上且小于约15m的销相对于设置在下方的套筒进行紧固/放松。此时,销处于如下状况:虽然在被起重机吊起的状态下使用动力钳进行紧固放松,但销的全部载荷可能会施加于套筒螺纹。即,成为大载荷施加状态下的润滑。

11、另外,此时,销未必在理想的状态下进行紧固放松。即,在紧固时,销螺纹被插入套筒螺纹,或者以稍微手动拧紧的状态被设置。但是,销并不是相对于套筒螺纹直立不动地设置。另外,销也不是以一边向斜向倾斜一边笔直地(无挠曲地)立起的状态设置。即,销的下部被套筒螺纹约束,并且根据材料所具有的弹性模量(杨氏模量)和实际的销长度,上端侧(紧固侧的相反侧前端侧)成为稍微挠曲的状态。特别是在8m以上的长度的销的情况下,当从下方仰视时,销被笔直地设置于套筒中,并且看起来像弯曲。从这样的状态开始,销进行紧固放松。因此,套筒螺纹和销螺纹完全不会在均质且对称地施加有载荷的状态下进行紧固放松。因此,成为在螺纹表面的一部分局部强烈地碰撞的状态下进行紧固放松的状况(偏载荷状态下的润滑)。另外,局部强烈地碰撞的部位也根据紧固放松而变化。

12、在使用以往的润滑脂状复合物的润滑技术中,在紧固放松时,复合物追随地移动。因此,即使存在一些润滑条件的变动等,润滑剂(润滑复合物)也以使紧固放松向良好的方向收敛的方式发挥功能。因此,在螺纹接头的紧固放松的评价试验(也称为实验室试验)中,能够不依赖于使用实际尺寸销的评价,而通过使用短销的评价来掌握实际尺寸销的润滑状况。

13、另一方面,根据发明人的调查,在使用固体润滑被膜的油井管螺纹的润滑技术中,固体润滑被膜不可避免地在某种程度上被磨削。而且,需要设法使该磨削屑不堵塞螺纹间隙。另外,此时,来自被磨削掉的固体润滑被膜的二次形成物不一定与紧固放松联动而始终追随地移动。

14、这是在实际的井中发生的,是与使用湿式润滑复合物的润滑的情况大不相同的点。

15、而且,在油井管螺纹接头中得到了如下见解:通过与以往的使用润滑脂状复合物的润滑技术同样的评价,无法评价使用了固体润滑被膜的油井管螺纹的润滑技术,成为宽松的评价。即,在以往的专利文献中,油井管螺纹接头的紧固放松的评价即使是固体润滑被膜的评价,也大多是利用使用了湿式润滑复合物的润滑的评价,因此,得到了无法直接采用过去的专利文献中记载的固体润滑被膜润滑的条件(成分的合适范围等)的见解。

16、即,在通过实验室试验来评价固体润滑被膜的情况下,在与使用润滑复合物的润滑的情况同样地使用短销的评价中,由于如上所述的理由,未必能够模拟大载荷/偏载荷的影响。在使用了比实际的井中的状况短的短销的评价中,可知:固体润滑被膜不易被磨削,无法形成能够模拟实际的井中的烧伤(焼き付き)行为的状况。

17、如此,在以往的使用短销的评价中,由固体润滑被膜的磨削屑形成的二次生成物堵塞而烧伤,或者二次生成物再次按压于紧固面,而无法模拟保持润滑膜的效果等状况。即,在单纯地使用短销的以往的评价中,固体润滑被膜的评价无论如何都变宽松,在决定固体润滑被膜的物性参数时,存在本来不合格的区域也会被错误地评价为合适范围的问题。

18、出于这样的理由,发明人得到了如下见解:在以往的现有文献的记载中,实际情况是基于如上所述的宽松的评价而记载了合适范围的情况较多。

19、如上所述,得到了如下见解:作为油井管螺纹的润滑的特异性,需要考虑下述(1)、(2)。

20、(1)在螺纹的紧固初期和螺纹的放松后期,在结构上有松动(游隙)。

21、(2)以从上部施加大重量的状态下的润滑/摩擦作为对象。

22、即,需要设为与实际的井中油井管螺纹暴露于紧固放松时同样的状况。即,需要以在大载荷/偏载荷下执行紧固放松为前提来进行与固体润滑被膜有关的参数组的规定。得到了如下见解:需要在使遵循这样的实际使用条件的保证润滑性和规定其参数的上下限的意思明确的基础上完成发明。

23、如此,在符合实际的井的状况下进行参数的上下限的规定很重要。关于在油井管螺纹的润滑中应确认的润滑行为,以往,将使用短销的利用动力钳的紧固放松行为、紧固放松次数作为评价对象。对于以往的润滑脂状复合物而言,与紧固放松联动,复合物也联动地移动。因此,在评价润滑时,无论是使用短销利用卧式钳进行评价还是利用立式钳进行评价,都没有特别问题,能够评价润滑行为。即,对于以往的润滑脂状复合物而言,包括螺纹牙的设计、化学转化处理或电镀等基底层的可否、复合物本身的比较评价在内,使用短销也能够进行评价。

24、另一方面,在固体润滑被膜的润滑的情况下,并非如此。在使用短销的评价中,未成为实际的井的模拟,成为对润滑进行相当宽松的评价。使用了短销的“不合格”的评价在实际的井中的紧固放松中与“不合格”一致。但是,另一方面,使用了短销的“合格”的评价并不一定意味着在实际的井中的紧固放松中为“合格”。使用了短销的“合格”的评价成为还包括在实际的井中的紧固放松中的“不合格”的评价,这点成为问题。

25、另外,油井管螺纹的润滑存在与其它润滑行为不同的点,因此存在无法应用基于其它润滑条件的评价所进行的规定的问题。

26、一般而言,若提起摩擦的两物体间的润滑行为,则设想一者被固定而另一者移动的状况。并且,对于移动的物体,设想从密合于固定的物体的状态开始润滑。即使在两个物体移动的情况下,润滑也经常是从相互紧贴的状态开始。

27、另一方面,在油井管螺纹的润滑中,在紧固初期,销螺纹(外螺纹)从相对于套筒螺纹(内螺纹)存在螺纹的游隙量的松动的状态开始。因此,在螺纹彼此以一定程度啮合之前,螺纹彼此并不始终稳定地接触。即,在油井管螺纹的润滑中,强烈地碰撞的情况和几乎不碰撞的情况不均匀。另外,强烈地碰撞时,对润滑膜带来损伤的担心高。此外,在螺纹啮合之后的润滑中,受到当场的润滑状况的影响而滑动。

28、特别是在存在螺纹啮合之前的“松动”的状况下,固体润滑被膜的情况下,存在直接受到来自松动的偏载荷的影响而固体润滑被膜容易受到损伤的问题。

29、特别是在本发明中作为对象的由纤维素和纤维素衍生物、或者硝化纤维素和醇酸树脂构成的润滑被膜的情况下,该粘合剂树脂生来具有的脆性成为关键。在实际的井中的使用条件下,特别是在存在螺纹牙啮合之前的松动的状态下会发生被膜一点不留地剥离或被膜破裂的情况。在该现象中,为了不发生无法确保润滑的情况,需要设计固体润滑被膜。

30、另外,在实际的井中,在紧固放松时,存在销螺纹的总重量施加于套筒螺纹而引起的影响。另外,由于如上述那样存在松动,因此,该载荷也不是均匀地施加,在螺纹啮合之前,存在销偏心地旋转的倾向。因此,固体润滑被膜必须是润滑可耐受作为偏载荷而施加的大载荷的膜。对于一点不留地剥离的膜、几乎被破坏而消失的膜而言,无法应对。在实际的井中,油井管大多以约12m~约16m运用。例如,约12m(约40英尺)的长度的油井管在9-5/8”的外径的情况下为约1t载荷的自重。在海洋钻机中,大多将预先三根连接而成的销螺纹紧固使用。因此,如果使用9-5/8”外径的油井管,则成为对套筒侧施加约3吨的苛刻的状况。

31、在油井管螺纹的润滑中,需要设想可耐受这样的大载荷和偏载荷的润滑。而且,发明人进行了各种研究,结果得到了如下见解:重要的是,考虑到在大载荷的状况且螺纹啮合之前存在“松动”的状况下如何抑制固体润滑被膜的损伤这一点,对固体润滑剂和粘合剂树脂进行研究。

32、另一方面,在过去的专利文献中,难以说基于这样的观点进行了固体润滑被膜的设计。例如,在专利文献1中,在紧固初期通过手动拧紧进行紧固直至螺纹啮合,因此,未考虑松动是明确的。另外,紧固至螺纹彼此啮合的部分间接地示出了是使用短销的实验室评价。在实际的井中,并非这样紧固至螺纹啮合。实际尺寸销螺纹几乎不能设置成理想的直立状态。销在某种程度上弯曲地紧固。因此,几乎都是在销螺纹牙未完全收纳于联接器的位置使手动紧固结束。在专利文献2、专利文献3、专利文献4、专利文献6中,在紧固速度为10rpm下进行。在专利文献7中,作为模拟了实际管中的操作的试验,记载了以20rpm的紧固速度进行紧固试验,进行紧固放松试验。它们中没有公开至初始的紧固位置的信息。但是,由于没有特别明确记载在实际的井中进行了紧固,因此推定为实验室中的使用了短销的结果。另外,在这些专利文献的申请人所提供的螺纹的使用说明书中,教导了在拧紧时以1rpm以下进行紧固。由此,推定这些专利文献中的紧固放松试验为实验室试验。由于没有特别地明确记载,在利用动力钳开始紧固时,在通过手动紧固来设置销和套筒的螺纹时,看起来不像是特意从有松动的部分开始紧固。

33、在此,在涂布润滑脂状复合物的方法中,与紧固放松联动,粘性液体状的润滑脂状复合物也联动地移动。因此,大载荷、偏载荷的影响相当大的部分得到缓和。因此,无论是使用短销利用卧式钳进行评价还是利用立式钳进行评价,都能够没有特别问题地评价润滑行为。

34、与此相对,在使用了固体润滑被膜的油井管螺纹的润滑行为的情况下,与粘性液体状的润滑脂状复合物相当的固体润滑被膜在螺纹啮合之前的紧固、啮合后的紧固都受到损伤而剥离。或者,固体润滑被膜不可避免地被逐渐削薄。剥离的碎屑与润滑脂状的复合物不同,不一定与紧固放松联动地移动。来自削掉的固体润滑被膜的二次生成物被释放到销螺纹与套筒螺纹的间隙所带来的影响对润滑有很大影响。如果使螺纹间隙闭塞,则直接导致烧伤。或者,通过以大载荷按压该二次生成物,相反地与紧固放松联动地移动。有时二次生成物被按压而再构成,再次以膜的形式附着于螺纹中的任一者,从而改善润滑。

35、在使用了短销的以往的情况下,无法模拟在实际的井中发生的大载荷和偏载荷。因此,在以往的实验室试验中,来自固体润滑被膜的二次生成物本身少,大多将润滑行为错误地判定为合格。因此,大多在将管应用于实际的井时才注意到固体润滑被膜的设计不好。而且,如果不有意地形成在螺纹啮合前存在“松动”的状况,则无法模拟实际在井中发生的情况。

36、另一方面,使用实际尺寸的销在实际的井或模拟井(将实际尺寸销竖立进行紧固放松试验的实验场)中每次进行试验是不现实的。实验费用变得庞大,是不现实的。后者一天花费约1千万日元以上的租赁费用,在固体润滑试验中,如果是小径,则将进行10次~20次紧固放松的试验推定为最大次数,为了进行这样的试验,花费庞大的费用。

37、在过去的专利文献中,在固体润滑被膜的评价中,几乎没有这样的考虑。而且,在螺纹的润滑评价中没有特别明示,大多是利用在实验室中经常存在的卧式钳、使用短销的立式钳的应用事例。如果利用它们进行评价,则成为排除了上述大载荷/偏载荷的影响的评价,因此,基本上几乎都示出良好的结果。因此,在这些评价方法中,即使限定合适的上下限,也并非意味着真正意义上的合适的范围。

38、即使是通过实验室中的短销评价进行选拔的条件,也包括在实际的井中润滑不能说良好的情况,无法说确定了技术。

39、在此,虽然不是固体润滑被膜的润滑行为的调查,但是,在非专利文献1中,在螺纹的紧固时和放松时都始终持续施加510kg重的载荷。这可能意味着施加与7”尺寸的实际尺寸销一根相当的重量。如上所述,在固体润滑被膜的评价中,模拟在实井中发生的大载荷和偏载荷很重要。这是因为,来自固体润滑被膜的二次生成物所引起的次要现象对润滑有很大影响。但是,在非专利文献1中,很难说根据尺寸而一定模拟了大载荷。

40、另外,在非专利文献1中,无法进行偏载荷的模拟。如果根据非专利文献1的图1等进行判断,特别是在高级接头时直至紧固为止也没有1个旋转。因此,存在如下问题:基于手动紧固的初始紧固位置(紧固开始点)意在对从螺纹牙彼此啮合的状态开始进行的润滑进行试验。

41、在此,虽然很难注意到,但如果在放松时持续上述载荷负载,则存在如下问题。即,得到了如下见解:虽然是实验室评价中的陷阱,但在放松时重物反而成为平衡器,螺纹从初始紧固位置笔直地放松而不会产生松动。因此,销不会发生回转,不能适当地模拟在实际的井中会发生的放松时的烧伤产生。根据状况,可能会发生误解为润滑特性良好的状况。因此,关于与固体润滑被膜的膜相关的条件参数,需要将螺纹未充分啮合的状态的润滑状态和啮合之后的润滑一起纳入视野来进行模拟,证明润滑特性优良。

42、对于使用固体润滑被膜的油井管螺纹的润滑,需要通过规定粘合剂树脂和作为粘合剂树脂内的添加物的固体润滑剂并进行最优化,实现与以往的复合物能够实现的润滑水平相当的润滑。但是,对以往的固体润滑被膜的评价并不成为如上所述的实际的井中产生的条件下的评价。即,需要通过反映了如上所述的点的试验方法来规定固体润滑被膜的合适的范围。但是,以往,还没有这样的实验室试验。

43、本发明是着眼于如上所述的点而完成的,目的在于使用固体润滑被膜针对油井管的紧固放松时的润滑特性实现与现有技术的掺杂复合物的方法同等程度或同等以上的防烧伤性(耐咬合性)。

44、用于解决问题的方法

45、本发明形成以往未被关注的、将mca(氰尿酸三聚氰胺)作为固体润滑剂的主要成分、将由硝化纤维素和醇酸树脂构成的粘合剂树脂作为主体的固体润滑被膜。

46、另外,鉴于如上所述的问题,发明人进行了研究,结果得到了如下见解:通过试剂的调配、油井管螺纹的固体润滑被膜的展开、其确认方法等,能够解决上述问题。

47、得到了以下见解:重要点在于以下四点和将与其有关的相关事项的条件控制在合适范围。

48、(a)通过实际的井中的紧固进行确认、或者通过模拟实际的井中的紧固放松的适当的试验方法规定各个参数的上下限,明确其合适范围;

49、(b)使用上述(a),规定主要的固体润滑剂的mca(氰尿酸三聚氰胺)的最佳范围;

50、(c)使用上述(b),规定主要的硝化纤维素和醇酸树脂的最佳范围;

51、(d)以及规定其它添加剂、增塑剂、溶剂等。

52、基于以上见解,为了解决问题,本发明的一个方式是用于在油井管的螺纹部形成固体润滑被膜的试剂,其主旨在于,相对于粘合剂树脂分散有固体润滑剂,上述固体润滑剂的主要成分为氰尿酸三聚氰胺,该氰尿酸三聚氰胺的平均粒径为0.1μm以上且10.0μm以下,作为上述粘合剂树脂,含有醇酸树脂和硝化纤维素,含有全部粘合剂树脂成分重量的85重量%以上的该醇酸树脂和硝化纤维素,相对于上述粘合剂树脂的总重量100重量份,上述固体润滑剂的总重量为10重量份以上且100重量份。

53、另外,本发明的方式是在螺纹部形成有具备固体润滑被膜的润滑被膜的油井管,其主旨在于,在上述套筒和上述销中的至少一者的部件的螺纹部的紧固面上形成具备固体润滑被膜的润滑被膜,上述固体润滑被膜通过使固体润滑剂相对于粘合剂树脂分散而构成,上述固体润滑剂的主要成分为氰尿酸三聚氰胺,该氰尿酸三聚氰胺的平均粒径为0.1μm以上且10.0μm以下,作为上述粘合剂树脂,含有醇酸树脂和硝化纤维素,含有全部粘合剂树脂成分重量的85重量%以上的该醇酸树脂和硝化纤维素,相对于上述粘合剂树脂的总重量100重量份,上述固体润滑剂的总重量为10重量份以上且100重量份以下。

54、发明效果

55、根据本发明的方式,能够提供采用mca作为固体润滑剂、且能够对油井管螺纹赋予良好的润滑性和耐腐蚀性的固体润滑被膜。

56、例如,根据本发明的方式,可以得到考虑了在实际的井环境中可能发生的相当于实际的井的条件的、具有紧固时的润滑性能和耐腐蚀性的油井管螺纹接头。需要说明的是,相当于实际的井的条件是指从上方对套筒施加销重量的状况、因轴心偏移而倾斜地施加载荷的状况、不均匀而局部地施加载荷的局面多的状况等条件。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129181.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。