一种利用深共熔溶剂辅助褐煤热提质的方法

- 国知局

- 2024-07-29 09:44:49

本发明涉及传统化石能源利用技术,特别涉及深共熔溶剂辅助褐煤热提质方法。

背景技术:

1、褐煤是一种分布广泛且价格低廉的化工原料,在化石燃烧、化工能源等工业领域得到广泛应用,但褐煤含水量高、热值低的缺点严重限制了褐煤的大规模使用,为了克服褐煤的这些缺点,通常在使用褐煤前需要对其进行脱水提质。

2、在众多的褐煤脱水工艺中,热提质作为一种蒸发干燥工艺,对设备要求低,操作简单,是较为常用的提质技术。传统热提质工艺的提质效果相较于主流的水热提质工艺存在劣势,这造成了热提质工艺的工业推广受到限制。提高热提质工艺的脱水效果是有效利用褐煤热提质技术的关键。

3、使用氯化胆碱与氯化锌合成的深共熔溶剂作为催化剂,能促进以醛、酮中含氧官能团的脱除,并且深共熔溶剂环保无毒而且能在反应后回收并重复使用。本发明在褐煤热提质过程中加入深共熔溶剂,通过催化高亲水性的含氧官能团的脱除以达到提高热工艺脱水效果的目的,同时可以降低反应过程中的蒸发压,减小对设备的要求。

技术实现思路

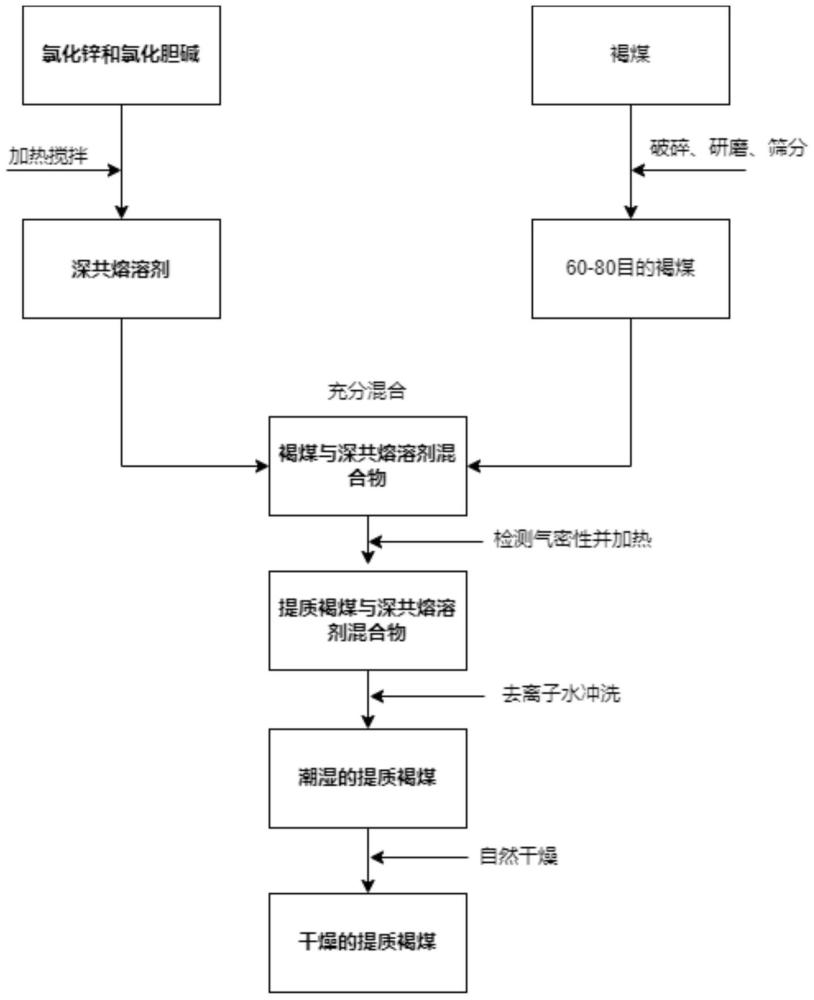

1、一种利用深共熔溶剂辅助褐煤热提质的方法,具体包括下述步骤:

2、1)将原煤破碎、研磨、筛分;

3、2)制备深共熔溶剂的方法为:将氯化胆碱和氯化锌混合并加热至100℃同时搅拌;

4、3)取步骤(1)制得的原煤以及步骤(2)制成的深共熔溶剂共同放入高温高压反应釜内釜,通过玻璃棒搅拌至两者充分接触;

5、4)将内釜放入高温高压反应釜内,排尽空气后,充入惰性气体,在惰性气体环境下加热,当反应釜加热到目标温度后恒温30分钟;恒温结束后切断电源等待反应釜自然冷却到室温;

6、5)打开反应釜,用去离子水反复冲洗反应釜,提质煤与废液将在抽滤装置中分离开;对热提质后的褐煤进行冲洗、抽滤,除去附着在提质煤上的深共熔溶剂,对潮湿的提质褐煤进行干燥,烘干的固体物即得褐煤。

7、步骤(1)中,所述筛分是用60-80目的网筛对破碎、研磨后的原煤进行筛分。

8、步骤(2)中,制备深共熔溶剂的氯化胆碱和氯化锌的摩尔比包括1:2、1:3、1:1。

9、步骤(2)中,深共熔溶剂形成的标志为加热搅拌至形成透明溶液。

10、步骤(3)中,所述原煤与深共熔溶剂的质量比的有效范围为10:1-10:3。

11、步骤(4)中,所述目标温度为300℃,加热时间为0.5-8h。

12、步骤(5)中,所述干燥方法包括但不限于自然风干。

13、与现有技术相比,本发明的有益效果是:

14、1.利用氯化胆碱和氯化锌制成的深共熔溶剂辅助褐煤进行热提质,其中深共熔溶剂可以作为催化剂促进褐煤中的亲水性含氧官能团如羧基等脱除,从而在热提质过程中进一步降低褐煤的含水量。

15、2.本工艺采用了绿色无毒并且可以回收的深共熔溶剂,对环境不会产生负面影响。

16、3.获得的提质煤具有比传统水热提质更佳的提质效果,在250℃提质褐煤的含水量为8.7%,在300℃仅为5.8%。

技术特征:1.一种利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,具体包括下述步骤:

2.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(1)中,所述筛分是用60-80目的网筛对破碎、研磨后的原煤进行筛分。

3.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(2)中,氯化胆碱和氯化锌的摩尔比包括1:2、1:3、1:1。

4.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(2)中,深共熔溶剂加热搅拌至形成透明溶液。

5.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(2)中,加热搅拌的温度为100℃。

6.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(3)中,所述原煤与深共熔溶剂的质量比的有效范围为10:1到10:3。

7.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(4)中,所述目标温度为300℃,加热时间为0.5-8h。

8.根据权利要求1所述的利用深共熔溶剂辅助褐煤热提质的方法,其特征在于,步骤(5)中,所述干燥方法包括但不限于自然风干。

技术总结本发明公开了一种利用深共熔溶剂辅助褐煤热提质的方法,涉及化石能源领域,特别涉及褐煤热提质方法,包括以下步骤:(1)将原煤破碎、研磨;(2)制备深共熔溶剂;(3)将处理后的原煤与深共熔溶剂放入高温高压反应釜内釜搅拌;(3)将内釜放入反应釜内,充入N<subgt;2</subgt;将空气排尽后,关闭气阀,将反应釜进行密封和加热,恒温30分钟后自然冷却到室温(5)用去离子水反复冲洗反应釜,除去杂质后,进行自然风干,得到干燥的褐煤。本方法通过在热提质过程中引入深共熔溶剂,在减小反应过程蒸发压的同时使褐煤内部的含氧官能团与水分更易脱除;获得的提质褐煤具有较传统水热提质褐煤更低的含水量,褐煤的水分从原煤的22.4%降低到了5.8%。技术研发人员:虞育杰,黄睿,刘建洪,吴平,王福元受保护的技术使用者:贵州大学技术研发日:技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129168.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。