固体润滑被膜形成用试剂、油井管和油井管螺纹接头的制作方法

- 国知局

- 2024-07-29 09:44:33

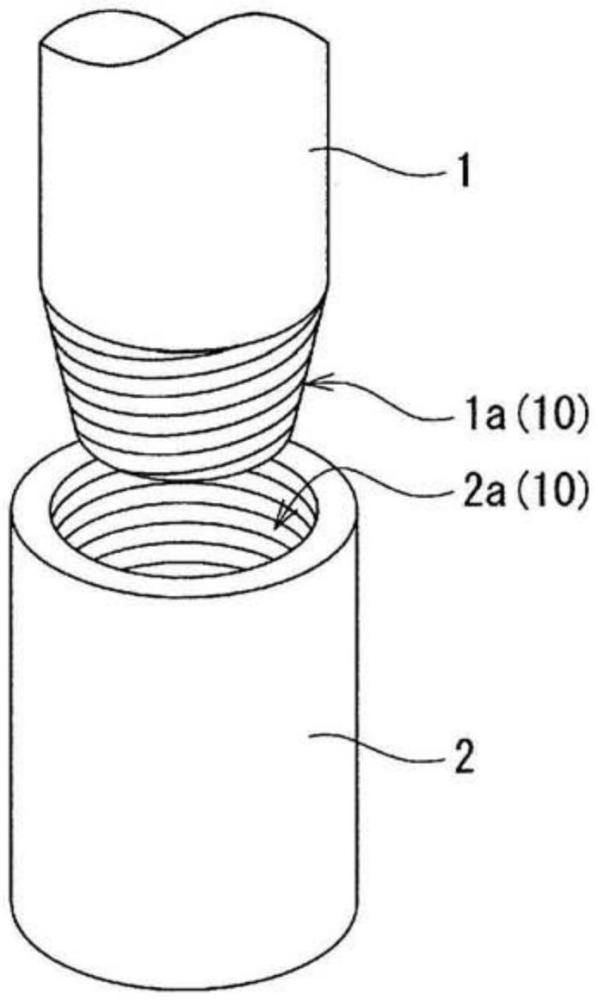

本发明是涉及油井管和油井管螺纹接头的润滑和耐腐蚀性的技术。本发明是涉及在螺纹部的面(包括金属密封面)形成有固体润滑被膜来代替湿式的润滑复合物的油井管和油井管螺纹接头的技术。在本说明书中,螺纹部的紧固面包括金属密封面。在此,固体润滑被膜是指由作为基体成分的粘合剂树脂和分散并分布在粘合剂树脂中的固体润滑剂以及根据需要添加的添加剂构成的被膜。另外,本发明意在谋求通过实现油井管螺纹的润滑的固体润滑被膜来改善润滑并且具有耐腐蚀性。另外,在本说明书中,以“润滑性”、“高润滑性”这样的术语进行说明的现象在广义上是指容易以低摩擦系数滑动的现象。另外,高润滑性在狭义上是指能够进行紧固/放松的次数(也记为m/b次数)能够为规定次数以上。例如,关于油井管螺纹接头的防烧伤性(耐焼き付き性),记载于api 5c5标准中。在api 5c5标准中,在套管尺寸的情况下要求能够进行至3次紧固。另外,在管道尺寸的情况下,要求能够进行至10次紧固。需要说明的是,在本说明书中,有时将具有内螺纹的管统称记载为套筒。即,联轴器也记载为套筒的一种。

背景技术:

1、在油井管螺纹接头中,在螺纹部的润滑中,以往通过磷酸mn化学转化处理膜、使用了cu等的电镀对外螺纹侧和内螺纹侧中的至少一者的部件的螺纹部的面即紧固面(密封面)(以下,也简称为“紧固面”)进行表面处理而形成被膜。然后,在该被膜上涂布包含pb、zn等的润滑复合物来谋求润滑。

2、需要说明的是,在本说明书中,在螺纹部的紧固面(密封面)形成有被膜的情况下,包括该被膜在内称为紧固面。

3、与此相对,近年来,基于“干式/无掺杂”的非湿式润滑技术受到关注。“干式/无掺杂”包括膜本身不是api-mod复合物那样的粘性液体状的意思和不含有害重金属的意思。作为这样的“干式/无掺杂”的润滑,有对紧固面形成固体润滑被膜而谋求润滑的技术。本发明是涉及该“干式/无掺杂”情况下的润滑的技术。

4、在此,在过去的专利文献中,有关于各种固体润滑被膜的发明。固体润滑被膜由负责润滑的润滑剂成分和使润滑剂成分保持在膜中的作为基体成分的固体膜构成。固体膜是指不具有粘性的膜,不是液态的膜,其本身也有使螺纹紧固放松时的润滑完成的意思。以往以来的磷酸mn膜、电镀cu膜本身是固体膜。但是,由于以涂布润滑脂状的复合物而谋求润滑作为前提,因此,不包含在固体润滑被膜中。在本发明中,以固体膜的形式达到润滑,设想有机树脂膜作为固体膜。因此,在以下的记载中,将该固体膜也记载为粘合剂树脂。

5、关于油井管螺纹接头中使用的以往的润滑被膜,例如记载于专利文献1~专利文献9。

6、在此,在油井管螺纹的领域中,bn作为固体润滑剂的候补组中的一个而被广泛地例示在许多专利文献中。例如,在专利文献1、2中,有存在于固体润滑被膜中的固体润滑剂例示bn的例子。

7、另外,环氧树脂在过去的专利文献中被例示。但是,在过去的专利文献中,明确地定义了环氧树脂,但定义该试剂构成的情况少。另外,在过去的专利文献中,想要确定技术、但无法完全确定的事例较多。

8、环氧树脂的定义非常广泛。环氧树脂通常是通过作为预聚物(成为环氧树脂的前体)的具有环氧基的化学物质与固化剂相互交联并结合而构成的热固性树脂的总称。但是,无论是在学术上还是在商业上,在专利文献的字面上,表述为环氧树脂时,有是指预聚物的具有环氧基的化学物质本身的情况、以及是指该预聚物与固化剂共聚而可能制作的环氧树脂的情况。但是,它们几乎都是不区分地使用。在过去的专利文献中,称为环氧树脂大致相当于后者。总之,在过去的专利文献中,仅广泛地使用环氧树脂(参照专利文献3~8)。

9、需要说明的是,在以下的记载中,在说明本发明时,将作为制作环氧树脂膜的原材料(预聚物)的环氧树脂试剂称为“预聚物”或“狭义的环氧树脂”。另外,最终将预聚物与固化剂聚合而成的环氧树脂(膜)称为“环氧树脂被膜”而区分开。

10、接着,对专利文献3~9进行说明。

11、专利文献3是在cu-sn-zn镀层基底上形成固体润滑被膜的发明。在专利文献3中,作为固体润滑被膜的粘合剂树脂,选定从环氧树脂和聚酰胺酰亚胺树脂中的一个或两个选择的树脂。

12、在专利文献4~6中例示了环氧树脂作为耐热性优良、润滑性优良的固体润滑被膜的成分。在专利文献4~6中,关于环氧树脂的耐热性,未明确记载温度具有多少度为止的材料,难以掌握所使用的环氧树脂的特性。

13、在专利文献7中明示了在zr系的镀层基底上形成双液混合型的环氧树脂。但是,双液混合型的环氧树脂并不是新的,如上所述,环氧树脂由预聚物的狭义的环氧树脂固化剂构成。双液混合型仅是指当场使双液混合的类型。即使是单液型,由于其里面含有预聚物和固化剂,因此其本身并不新鲜。

14、专利文献8是在紫外线固化型树脂上形成丙烯酸有机硅树脂的发明。在专利文献8中,例示了丙烯酸改性环氧树脂作为候补组之一,记载了使主链骨架为环氧树脂并将其末端丙烯酰化而得的物质。

15、在专利文献9中描述了光固化型丙烯酸树脂被膜。专利文献9记载了光固化性(甲基)丙烯酸酯树脂,对(甲基)丙烯酸酯单体组基于光聚合引发材料等的触发进行共聚而成的膜进行了规定,而且,作为形成丙烯酸酯侧链的主链结构,在候补组中与聚酯、聚醚、聚氨酯一起例示了环氧树脂。

16、另外,虽然不是固体润滑被膜的评价事例,但在非专利文献1中,作为利用使用了短销的立式动力钳的紧固试验方法,记载了在对短销的上端面始终负载5kn的重物(510kg重)的状态下实施紧固放松的方法。但是,非专利文献1中,作为进行新的螺纹设计的可否判断的手段,使用以往的润滑脂状复合物进行评价。

17、现有技术文献

18、专利文献

19、专利文献1:日本特再公表2017-110686号公报

20、专利文献2:wo2017-110685号公报

21、专利文献3:日本特再公表2018-216497号公报

22、专利文献4:日本特表2015-501906号公报

23、专利文献5:日本特再公表2015-198557号公报

24、专利文献6:日本特再公表2017-110685号公报

25、专利文献7:日本特开2017-71844号公报

26、专利文献8:日本特再公表2013-183634号公报

27、专利文献9:日本特开2011-12251号公报

28、非专利文献

29、非专利文献1:津留等,石油技术协会志61卷6期(1996)pp.527-536.

技术实现思路

1、发明所要解决的问题

2、对于本发明中作为目标的油井管螺纹的润滑,处于特殊的滑动状况。

3、即,在现场(实际的井),实际长度为约8m以上且小于约15m的销相对于设置于下方的套筒进行紧固/放松。此时,销处于如下状况:虽然在被起重机吊起的状态下使用动力钳进行紧固放松,但销的全部载荷施加于套筒螺纹。即,成为大载荷施加状态下的润滑。

4、另外,此时,销未必在理想的状态下进行紧固放松。即,紧固时,销螺纹被插入套筒螺纹、或者以稍微手动紧固的状态被设置。但是,销并不是相对于套筒螺纹直立不动地设置。另外,销也不是以一边向斜向倾斜一边笔直、即无挠曲地立起的状态设置。即,销处于下部被套筒螺纹约束,并且根据材料所具有的弹性模量(杨氏模量)和实际的销长度而上端侧(紧固侧的相反侧前端侧)成为略挠曲的状态。特别是8m以上的长度的销的情况下,如果从下方仰视,则销被笔直地设置于套筒内,并且看起来像弯曲。从该状态起,销进行紧固放松,因此,套筒螺纹和销螺纹完全不会在均质且对称地施加有载荷的状态下进行紧固放松。因此,成为在螺纹表面的一部分局部强烈地碰撞的状态下进行紧固放松的状况。即,成为偏载荷状态下的润滑。另外,局部强烈地碰撞的部位也根据紧固放松而变化。

5、在以往的使用润滑脂状复合物的润滑技术中,紧固放松时,复合物追随地移动。因此,即使存在一些润滑条件的变动等,润滑剂(润滑复合物)也以使紧固放松向良好的方向收敛的方式发挥功能。因此,在螺纹接头的紧固放松的评价试验(也称为实验室试验)中,能够不依赖于使用实际尺寸销的评价,而通过使用短销的评价来掌握实际尺寸销的润滑状况。

6、另一方面,根据发明人的调查,在使用固体润滑被膜的油井管螺纹的润滑技术中,固体润滑被膜不可避免地在某种程度上被磨削。而且,需要设法使该磨削屑不堵塞螺纹间隙。另外,此时,来自于被磨削掉的固体润滑被膜的二次生成物不一定与紧固放松联动而始终追随地移动。

7、以上是在实际的井中发生的、固体润滑被膜与使用润滑复合物的润滑的情况大不相同之处。

8、在通过实验室试验对固体润滑被膜进行评价的情况下,在与使用润滑复合物的润滑的情况同样地使用短销的评价中,出于如上所述的理由,未必能够模拟大载荷/偏载荷的影响。在使用了比实际的井中的状况短的短销的评价中,可知固体润滑被膜难以被磨削,无法形成能够模拟实际的井中的烧伤(焼き付き)行为的状况。

9、如此,在以往的使用短销的评价中,无法模拟由固体润滑被膜的磨削屑构成的二次生成物堵塞而烧伤、或者二次生成物再次被按压于紧固面而具有润滑膜的效果等状况。即,在单纯地使用短销的以往的评价中,固体润滑被膜的评价无论如何都变宽松,在决定固体润滑被膜的物性参数时,本来不合格的区域也会被错误地评价为合适的范围。

10、出于这样的理由,发明人得到了如下见解:在以往的现有文献的记载中,实际情况是基于如上所述的宽松评价而记载了合适的范围的情况较多。

11、而且,发明人得到了如下见解:需要在与实际的井中油井管螺纹在紧固放松时暴露同样的状况、即大载荷/偏载荷下执行紧固放松为前提进行评价,进行与固体润滑被膜相关的参数组的规定。因此,得到了如下见解:需要在按照实际的井中的使用条件的、润滑性的保证和使该参数的上下限的规定的意义明确的基础上设定各规定。即,得到了如下见解:在符合实际的井的状况的评价中,进行参数的上下限的规定很重要。

12、在此,如上所述,对于在油井管螺纹的润滑中应确认的润滑行为的评价,以往大多将使用了短销的、利用动力钳的紧固放松行为、紧固放松次数作为评价对象。

13、此时,在使用润滑脂状复合物作为润滑剂的情况下,与紧固放松联动地,复合物也联动地移动。因此,在评价润滑时,无论是使用短销以卧式钳进行评价还是以立式钳进行评价都没有特别的问题,能够评价润滑行为。即,对于以往的润滑脂状复合物而言,包括螺纹牙的设计、化学转化处理层或电镀层等基底层的可否、复合物本身的比较评价在内,使用短销实施实验室试验也能够进行评价。

14、另一方面,在固体润滑被膜的润滑的情况下,如上所述在评价中存在问题。即,在单纯地基于使用短销的实验室试验的评价中,未成为实际的井中的行为的模拟,对于润滑,成为相当宽松的评价。因此,在以往的实验室试验中存在如下问题:即使使用短销的评价为“合格”,也未必意味着在实际的井中的紧固放松中成为“合格”的评价。

15、另外,油井管螺纹的润滑存在与其它润滑行为不同之处,因此,存在无法应用基于其它润滑条件的评价的规定的问题。

16、通常,若提起摩擦的两物体间的润滑行为,则设想一者被固定而另一者移动的状况。而且,对于移动的物体,设想从密合于固定的物体的状态开始润滑。即使在两个物体移动的情况下,润滑也经常是从相互紧贴的状态开始。

17、另一方面,在油井管螺纹的润滑中,在紧固初期,销螺纹(外螺纹)从相对于套筒螺纹(内螺纹)存在螺纹的游隙量的松动的状态开始。因此,在螺纹彼此以一定程度啮合之前,螺纹彼此并不始终稳定地接触。即,在油井管螺纹的润滑中,强烈地碰撞的情况和几乎不碰撞的情况不均匀,强烈地碰撞时,对润滑膜带来损伤的担心高。此外,在螺纹啮合之后的润滑中,受到当场的润滑状况的影响而滑动。

18、特别是在存在直至螺纹啮合为止的“松动”的状况下,在使用润滑脂状复合物的以往的方法中,在螺纹有松动的紧固初期和放松末期,复合物与螺纹的紧固联动地移动。因此,对该松动的影响小。另一方面,在固体润滑被膜的情况下,存在如下差异:直接受到由松动引起的偏载荷的影响,固体润滑被膜容易受到损伤。

19、另外,在实际的井中,在紧固放松时,存在销螺纹的总重量施加于套筒螺纹而引起的影响。另外,由于如上所述存在松动,因此,其载荷也不是均匀地施加,在螺纹啮合之前,有销偏心地旋转的倾向。因此,固体润滑被膜必须是润滑可耐受作为偏载荷施加的大载荷的膜。无法应对一点不留地脱落的膜、几乎被破坏而消失的膜。在实际的井中,油井管大多以约12m~约16m运用。例如,约12m(约40英尺)的长度的油井管在9-5/8”的外径下成为约1t载荷的自重。在海洋钻机中,大多将预先三根连接而成的销螺纹紧固使用,因此,如果使用9-5/8”外径的油井管,则成为对套筒侧施加约3吨的苛刻的状况。

20、在油井管螺纹的润滑中,需要设想可耐受这样的大载荷和偏载荷的润滑。而且,发明人进行了各种研究,结果得出如下见解:重要的是,在大载荷的状况下且螺纹啮合之前存在“松动”的状况下,考虑如何抑制固体润滑被膜的损伤这一点,对固体润滑剂和粘合剂树脂进行研究。

21、另一方面,在过去的文献中,难以说基于这样的观点进行了固体润滑被膜的设计。

22、在此,发明人得到了上述见解是固体润滑被膜特有的这样的见解。

23、在涂布润滑脂状复合物的以往以来的润滑中,与紧固放松联动地,粘性液体状的润滑脂状复合物也联动地移动,因此,大载荷、偏载荷的影响相当大的部分得到缓和。因此,参照过去的文献,无论是使用短销利用卧式钳进行评价,还是使用短销利用立式钳进行评价,都能够没有特别问题地评价润滑行为。

24、另一方面,在如本发明这样使用了固体润滑被膜的油井管螺纹的润滑行为的情况下,在螺纹啮合之前的紧固、啮合之后的紧固中,固体润滑被膜也会受到损伤而剥离或者不可避免地被逐渐削薄。剥离的碎屑与润滑脂状复合物不同,未必与紧固放松联动地移动。而且,得到了如下见解:来自于被削掉的固体润滑被膜的二次生成物(碎屑)被释放到销螺纹与套筒螺纹的间隙所带来的影响对润滑产生较大的影响。即,如果间隙被磨削屑堵塞,则有时会直接导致烧伤。另一方面,也存在如下情况:通过以大载荷按压碎屑进行再构成,再次以膜的形式附着于螺纹中的任一者,从而改善润滑。

25、而且,发明人得到了如下见解:在实验室试验中使用短销的评价中,无法模拟在实际的井中发生的大载荷的状况和偏载荷的状况。即,在单纯地使用短销的评价中,来自于固体润滑被膜的二次生成物本身的产生少。因此,多数情况下将润滑行为错误地判定为合格,多数情况下在应用于实际的井之后才注意到固体润滑被膜的设计不好。

26、而且,在实验室试验中,如果不有意地制作螺纹啮合之前的存在“松动”的状况,则无法模拟在实际的井中发生的情况。另一方面,使用实际尺寸的销,在实际的井、模拟井(将实际尺寸销立起进行紧固放松试验的实验场)中每次进行试验也是不现实的。即,实验费用变得庞大,是不现实的。例如,后者一天花费约1千万日元以上的租赁费用,在固体润滑试验中,推定紧固放松的最大次数为20次~30次,花费庞大的费用。

27、而且,在过去的文献中,固体润滑被膜的评价几乎没有这样的考虑。即,螺纹的润滑评价没有特别明示,但利用在实验室试验中常见的卧式钳、单纯地使用短销的立式钳的应用事例较多。在该以往的评价中,成为排除了上述大载荷/偏载荷的影响的评价,因此,基本上大部分都示出良好的评价结果。因此,即使通过这些评价方法来规定使用了固体润滑被膜的润滑的合适的上下限,也并非意味着真正意义上的合适的范围。如此,即使通过以往的实验室试验中的短销评价筛选出的条件,也包括在实际的井中无法称为润滑良好的条件,不能说确定了技术。

28、在此,虽然不是固体润滑被膜的润滑行为的调查,但是,在非专利文献1中记载了在螺纹的紧固时和放松时都始终对销上端持续施加510kg重的载荷。510kg重的载荷的施加可能具有施加与7”尺寸的实际尺寸销一根相当的重量的意图。如上所述,在固体润滑被膜的评价中,重要的是模拟在实际的井中发生的大载荷和偏载荷。这是因为,来自于固体润滑被膜的二次生成物所引起的次要现象对润滑有很大影响。

29、但是,在将非专利文献1中公开的方法应用于实验室试验的情况下,存在两个问题。

30、第一个问题是,在实际的井中施加与实际的井中的实际尺寸销一根至三根连接相当的载荷,但510kg重的施加只能应对销轻的特定情况。即,根据销的尺寸,未必是模拟了大载荷。

31、第二个问题是无法模拟偏载荷。如果根据非专利文献1的图5等进行判断,非专利文献1的意图在于,特别是在高级接头时,在紧固之前一次旋转也没有,因此,对基于手动紧固的初始紧固位置(紧固开始点)从螺纹牙彼此啮合的状态开始进行的润滑进行试验。另外,虽然难以注意到,但在放松时,如果在施加了重物的载荷的状态下继续放松,则也存在如下问题。

32、即,放松时,重物反而成为平衡器,螺纹从紧固的位置笔直地松弛而不会引起松动。因此,销不会摆动,无法适当地模拟在实际的井中发生的放松时的烧伤产生。因此,根据状况,可能发生误解为润滑特性良好的状况。因此,还得到了如下见解:对于与固体润滑被膜有关的条件参数,需要将螺纹未充分啮合的状态的润滑状态和啮合之后的润滑也纳入视野来进行模拟,证明润滑特性优良。

33、在此,如上所述,在本发明作为目标的领域中,作为固体润滑剂的候补组中的一例,bn被广泛地例示在许多专利文献中。例如,在专利文献1、2中,存在有例示了bn作为在固体润滑被膜中存在的固体润滑剂的例子。但是,从能够保证如上所述的可耐受实际的井中的润滑行为的润滑性的观点出发,仅作为广泛的总结而定义为bn,不能维持润滑。

34、另外,关于使用环氧树脂作为粘合剂树脂,虽然在过去的专利文献中有例示,但是,按照环氧树脂的品质能够明确地定义粘合剂树脂的情况极少。

35、在专利文献3~8中,将使预聚物和固化剂混合而成的物质称为环氧树脂,或者将它们所制作的环氧树脂被膜称为环氧树脂,仅例示作为候补材料之一。而且,环氧树脂定义广泛,并不清楚确定了什么。

36、在此,环氧基是指具有氧基环丙烷(环氧乙烷)的氧的三元环,为了形成树脂,选择适当的固化剂进行交联反应。这意味着三元环开环聚合。总之,环氧基在成为环氧树脂的状态下不存在,成为聚醚(包含r-o-r’)、聚酯(包含r-coo-r’)、多羟基醚(包含-oh基和醚基)、多羟基胺(包含-oh基和胺基)等最终形态。

37、膜特性也继承了狭义的环氧树脂的特性和固化剂的特性。因此,即使是广泛的环氧树脂,也不能确定任何技术。环氧树脂被膜的特性也取决于作为预聚物的“狭义的环氧树脂”试剂与固化剂的组合,即使仅叙述狭义的环氧树脂试剂,也无法确定环氧树脂被膜的特性。如果阅读过去的专利文献,则可解释为任何环氧基均可广泛地应用,但实际上未必如此。几乎不能确保本发明作为目标的高润滑性。为了达成目的,作为最终形态,也需要选定高润滑性优良的环氧树脂被膜。

38、另外,在过去的专利文献中,包含〇〇%的环氧树脂(大概为由环氧树脂和固化剂构成的、作为最终膜的环氧树脂膜的意思)这样的表述也模糊。如上所述,在狭义的环氧树脂与固化剂的组合中,如果将环氧树脂设为a、将固化剂设为b,则以ababa…这样的方式聚合。将狭义的环氧树脂的环氧基的当量、固化剂为胺系时胺的当量或含有胺而为其它固化剂时活性氢的当量相加并进行调配是环氧树脂的大致的调配规则。因此,即使是环氧树脂被膜所占的重量这样的表述,根据预聚物和固化剂的选择,也会成为具有相当偏差的数值。在仅限定为包含〇〇%的环氧树脂这样的表述中,无法说能够明示环氧树脂,技术并不确定。

39、即,即使简单地表述为环氧树脂,仅使用作为原材料(预聚物)的环氧树脂试剂,通过固化剂的选择,成为具有完全不同的结构的高分子体。因此,只要不明确对作为最终固化的物体的“环氧树脂”的物性本身进行规定、或对包含预聚物的环氧基的试剂的物性进行规定、或对固化剂进行规定、或次要地对它们进行规定的参数的范围,就不是对技术进行规定。

40、另外,在专利文献3中,作为在cu-sn-zn镀层基底上形成的材料,选定从环氧树脂和聚酰胺酰亚胺树脂中的一个或两个选择的材料。不知此处记载的环氧树脂是指什么。即,也广泛地包含润滑性未必良好的环氧树脂。

41、在专利文献4~7中,对于固体润滑被膜,仅例示了环氧树脂,该环氧树脂也难以确定。

42、专利文献8是在紫外线固化型树脂上形成丙烯酸有机硅树脂的发明。关于紫外线固化型树脂的粘合剂树脂,是在有机树脂、无机树脂中将丙烯酸改性环氧树脂作为候补组之一而例示的事例。另外,使主链骨架为环氧树脂,对其末端进行丙烯酰化。仅是例示,该环氧树脂被膜的固化剂或特性等信息没有任何特定。

43、另一方面,专利文献9对光固化型丙烯酸树脂被膜进行了说明。在光固化性(甲基)丙烯酸酯树脂中规定了(甲基)丙烯酸酯单体组以光聚合引发材料等触发剂作为基础进行共聚而成的膜。而且,在形成丙烯酸酯侧链的主链结构中,在候补组中与聚酯、聚醚、聚氨酯一起例示了环氧树脂。该发明使用重量份:phr(per hundred resin,每百份树脂)的单位体系来表述丙烯酸酯(相当于本发明的预聚物)和聚合物(相当于本发明的固化剂),在环氧树脂为主链结构的情况下,能够准确地表述环氧树脂的比例、重量。专利文献9的记载比专利文献3~7中的定义更明确。但是,另一方面,本发明不是光聚合树脂,而是意在烧成(curing)制作的膜,因此,专利文献9的技术与本发明不同。

44、本发明是考虑如上所述的内容而完成的,目的在于提供即使在润滑中采用固体润滑被膜也能够对油井管螺纹赋予润滑性和优良的耐腐蚀性的固体润滑被膜。

45、用于解决问题的方法

46、以往,针对如上所述的通过宽松的评价来选定润滑材料的状况,发明人以兼具润滑和防锈优良的特性的油井管、油井管螺纹接头、用于制作它们的试剂作为对象。在以环氧树脂作为主体的粘合剂树脂中,以适当的比例含有bn作为固体润滑成分,并适当地加入其它添加物,将这样的组成作为对象。这些膜是规定参数而构成的,以便在上述的作为大载荷、偏载荷的实际的油井管螺纹的润滑中进行的严格的润滑条件下能够耐受。

47、即,本发明的一个方式是用于在油井管的螺纹部形成固体润滑被膜的试剂,其主旨在于,固体润滑剂分散在粘合剂树脂中,上述粘合剂树脂包含预聚物和固化剂,上述预聚物包含一种或两种以上环氧树脂,相对于上述粘合剂树脂100重量份包含70重量份以上的该预聚物,构成上述预聚物的环氧树脂的环氧当量在100以上且500以下的范围内,上述固体润滑剂的80重量%以上为bn(氮化硼),该bn的平均粒径为10μm以下,上述固体润滑剂的总重量为上述粘合剂树脂的总重量的0.1倍以上且2倍以下。

48、另外,本发明的方式是在螺纹部形成有具备固体润滑被膜的润滑被膜的油井管,其主旨在于,上述固体润滑被膜通过使固体润滑剂分散在粘合剂树脂中而构成,上述粘合剂树脂包含经固化剂固化后的环氧树脂,相对于上述粘合剂树脂100重量份包含70重量份以上的该环氧树脂,上述环氧树脂的环氧当量在100以上且500以下的范围内,上述固体润滑剂的80重量%以上为bn(氮化硼),该bn的平均粒径为10μm以下,上述固体润滑剂的总重量为上述粘合剂树脂的总重量的0.1倍以上且2倍以下。

49、发明效果

50、根据本发明的一个方式,还参照了能够再现实际的井中的行为的、基于新设计的实验室试验的评价,综合地规定了构成固体润滑被膜的粘合剂树脂(主要成分:环氧树脂)和固体润滑剂(主要成分;bn)的各规格(物性参数)。其结果是,根据本发明的一个方式,能够提供一种可形成固体润滑被膜(润滑被膜)的试剂,其中,即使在润滑中采用固体润滑被膜,也能够赋予与以往以来使用的润滑用润滑脂状复合物同等以上的润滑性以及与保管用防锈润滑脂状复合物、油状防锈材料相匹敌的润滑特性和耐腐蚀性。

51、例如,根据本发明的方式,能够得到考虑了在实际的井环境中可能发生的相当于实际的井的条件的、具有紧固时的润滑性能和耐腐蚀性的油井管螺纹接头。需要说明的是,相当于实际的井的条件是指从上方对套筒施加销重量的状况、因轴心偏移而倾斜地施加载荷的状况、不均匀而局部地施加载荷的局面多的状况等条件。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129137.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表