一种一步法脱水脱有机硫工艺的制作方法

- 国知局

- 2024-07-29 09:44:54

本发明属于天然气净化,具体而言,涉及一种一步法脱水脱有机硫工艺。

背景技术:

1、天然气净化,天然气进入输气干管之前,除去尘粒、凝析液、水及其他有害组分的工序,目的是形成具有管道运输质量的干气。

2、天然气中水分的存在往往会造成严重的后果,例如含有co2和h2s的天然气在有水存在的情况下形成酸而腐蚀管路和设备;在一定条件下形成天然气水合物而堵塞阀门、管道和设备;降低管道输送能力,造成不必要的动力消耗;

3、天然气脱硫技术分为物理吸收法、化学吸收法和氧化法三种。物理吸收法是采用有机溶剂作为吸收剂,加压吸收h2s,再经减压将吸收的h2s释放出来,吸收剂循环使用,该法以环丁矾法为代表;化学吸收法是以弱碱性溶剂为吸收剂,吸收过程伴随化学反应过程,吸收h2s后的吸收剂经增温、减压后得以再生,热砷碱法即属化学吸附法;氧化法是以碱性溶液为吸收剂,并加入载氧体为催化剂,吸收h2s,并将其氧化成单质硫,氧化法以改良ada法和栲胶法为代表。

4、授权公告号为cn212425981u的中国专利公开了,包括第一分子筛吸附脱水塔、第二分子筛吸附脱水塔、分子筛预吸附脱水塔、加热器、再生气冷却器和程控阀,所述第一分子筛吸附脱水塔和第二分子筛吸附脱水塔为并联连接,所述原料气管出口包括两个支路,分别为第一支路和第二支路,所述第一支路的原料气管出口排出的原料气沿气流输出的方向依次通过控制阀、第一程控阀、第一分子筛吸附脱水塔和第二程控阀。提高了管道输送能力,减少了不必要的动力消耗;实现全干气再生,满足深冷处理的指标要求;通过程序控制改变再生气流程走向,实现原料湿气变干气,再用干气进行加热和冷吹再生,实现深度脱水指标要求。

5、上述技术方案存在以下缺陷:

6、与传统工艺流程相同,在进行对天然气采用分子筛低温分离脱水后再采用冷凝法或溶剂吸收法进行脱有机硫处理,此工艺流程较为冗杂,同时由于设备较多,相应的运行能耗和投资也较高。

技术实现思路

1、针对以上缺陷,本发明提供了一种一步法脱水脱有机硫工艺,以下步骤:

2、s1、对原料天然气进行节流处理;

3、s2、对节流后的原料天然气进行同步脱水脱硫处理;

4、s3、对经过步骤s2处理的原料天然气进行除尘后排入下游系统;

5、s4-1、步骤s1-s3中的再生气经计量后进行干燥处理;

6、s4-2、再生气经过加热至300℃后进行脱水脱硫处理;

7、s4-3、再生气经过冷却至45℃后,再进行气液分离;

8、s4-4、将分离出的水分和有机硫排放至其他系统;

9、s5-1、步骤s1-s3中的再生气经计量后进行冷吹和脱水工作;

10、s5-2、再生气加热至300℃后进行干燥处理;

11、s5-3、再生气冷却至45℃后,再进行气液分离;

12、s5-4、将分离出的水分和有机硫排放至其他系统;

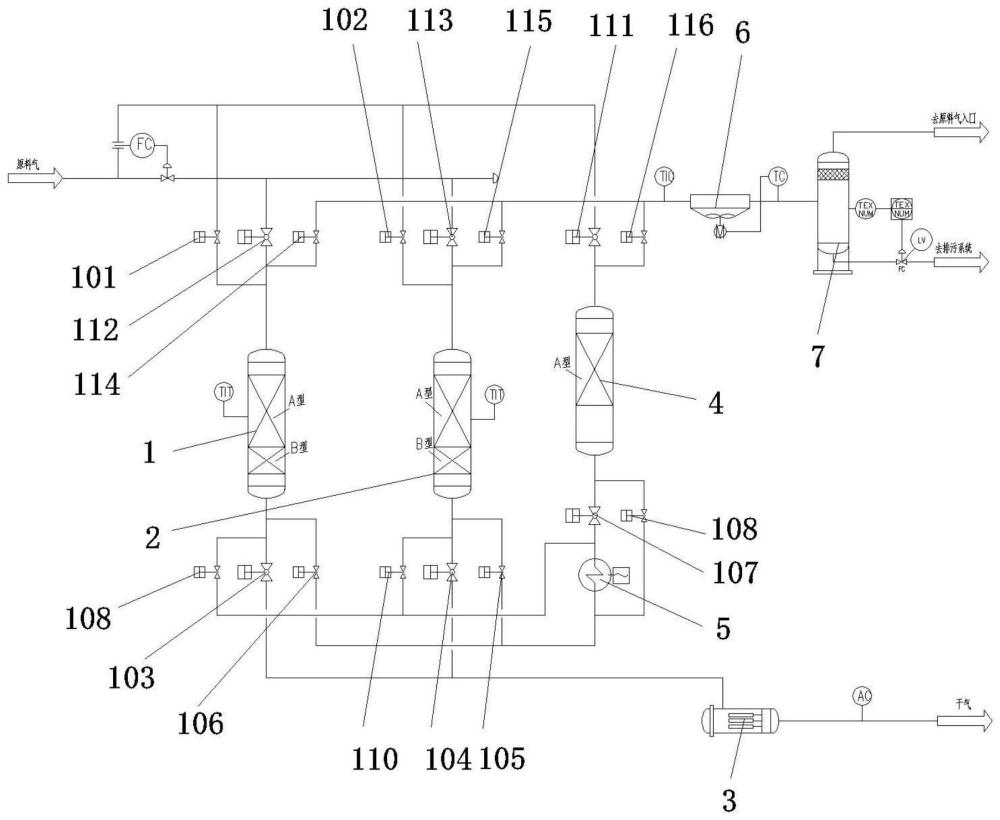

13、实现上述一步法脱水脱有机硫工艺的装置包括,通过进料管i和进料管ii并联的主吸附塔i和主吸附塔ii,且进料管i和进料管ii处分别安装有阀门i和阀门ii,所述主吸附塔i和主吸附塔ii的内部包括顶部的填料a和底部的填料b,所述进料管i和进料管ii均连通于用于输入原料天然气的进气管分流a端处,所述主吸附塔i和主吸附塔ii的输出端通过出料管i和出料管ii并联有粉尘过滤器,且出料管i和出料管ii分别安装有阀门iii和阀门iv,所述进气管分流a端还连通有进料管iii,且进料管iii处安装有阀门xi,所述进料管iii连通有再生气干燥塔,所述再生气干燥塔的底端通过出料管v连通有再生气加热器,且出料管v处安装有阀门vii,所述出料管v位于阀门vii和再生气加热器之间的一端通过出料管iii与出料管i相连通,且出料管iii处安装有阀门ix,所述出料管ii通过连通的出料管iv汇入出料管iii,且出料管iv处安装有阀门x,所述再生气加热器通过分流管i的两个分支分别与出料管ii和出料管i相连通,且分别安装有阀门v和阀门vi,所述出料管v处连通有用于将再生气加热器截流的回流管,且回流管处安装有阀门viii,所述进气管分流b端通过进料管iv和进料管v分别汇入进料管i和进料管ii,且进料管iv和进料管v处分别安装有阀门xii和阀门xiii,所述进料管iv、进料管v和进料管iii分别通过反流管i、反流管ii和反流管iii连通有出料管vi,且反流管i、反流管ii和反流管iii处分别安装有阀门xiv、阀门xv和阀门xvi,所述出料管vi连通有再生气冷却器,所述再生气冷却器通过出料管vii连通有再生气分离器,所述再生气分离器的气液端分别与原料气入口和排污系统连通。

14、进一步地,所述主吸附塔i和主吸附塔ii的交替周期为8小时。

15、进一步地,所述交替周期为加热工作时长为4.5小时,冷吹工作时长为3小时和阀门切换0.5小时。

16、进一步地,所述填料a为脱水填料层,填料b为脱硫填料层。

17、进一步地,所述切换工作通过时序控制系统自动控制。

18、本发明与现有技术相比具有以下有益效果:

19、1、通过同步进行脱水脱硫的一步法处理工艺,与传统的采用先分子筛脱水、再分子筛脱有机硫的两步法脱硫工艺有明显优势,工艺流程更短、设备投资降低,节约能耗40%左右;

20、2、采用改性分子筛脱有机硫,吸附容量得到提高,脱除效率高;同时改性后的分子筛可以同时脱甲硫醇、羰基硫等,吸附效果明显,吸附塔塔径明显减小;

21、3、采用节流降低主路天然气压力而相对提高再生气压力,可以替代常规采用等压再生的方式中需要配置再生气压缩机,降低设备资金;

22、4、再生气采用湿气先进再生气干燥塔干燥,再加热后去主吸附塔加热,相较于常规的直接取主塔干燥后的气体再生,减少了部分吸附能量;

23、5、采用时序控制系统自动切换吸附、加热再生、冷却的流程;再生加热设置温度控制,可以保证再生完全;同时可以监控再生加热器温度控制、分子筛干燥器床层温度、脱水后干气管线设置在线露点分析仪、再生气分离器液位显示与控制等,完全实现自动控制、无人值守等功能。

技术特征:1.一种一步法脱水脱有机硫工艺,其特征在于:包括以下步骤:

2.如权利要求1所述的一种一步法脱水脱有机硫工艺,其特征在于:所述主吸附塔i和主吸附塔ii的交替周期为8小时。

3.如权利要求2所述的一种一步法脱水脱有机硫工艺,其特征在于:所述交替周期为加热工作时长为4.5小时,冷吹工作时长为3小时和阀门切换0.5小时。

4.如权利要求1所述的一种一步法脱水脱有机硫工艺,其特征在于:所述填料a为脱水填料层,填料b为脱硫填料层。

5.如权利要求1所述的一种一步法脱水脱有机硫工艺,其特征在于:所述切换工作通过时序控制系统自动控制。

技术总结本发明公开了一种一步法脱水脱有机硫工艺,通过同步进行脱水脱硫的工艺,与传统的采用先分子筛脱水、再分子筛脱有机硫的两步法脱硫工艺相比,工艺流程更短、设备投资降低,节约能耗40%左右,采用节流降低主路天然气压力而相对提高再生气压力的方式,可以替代常规采用等压再生的方式中需要配置再生气压缩机,降低设备资金,采用时序控制系统实现自动控制、无人值守等功能。技术研发人员:高继峰,银永明,韩俊杰,郑焯,程振华,赵静,丁锋,陈清涛,王利畏,任丹,卫荣红受保护的技术使用者:中石化石油工程技术服务股份有限公司技术研发日:技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129179.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。