固体润滑被膜形成用试剂、油井管和油井管螺纹接头的制作方法

- 国知局

- 2024-07-29 09:44:50

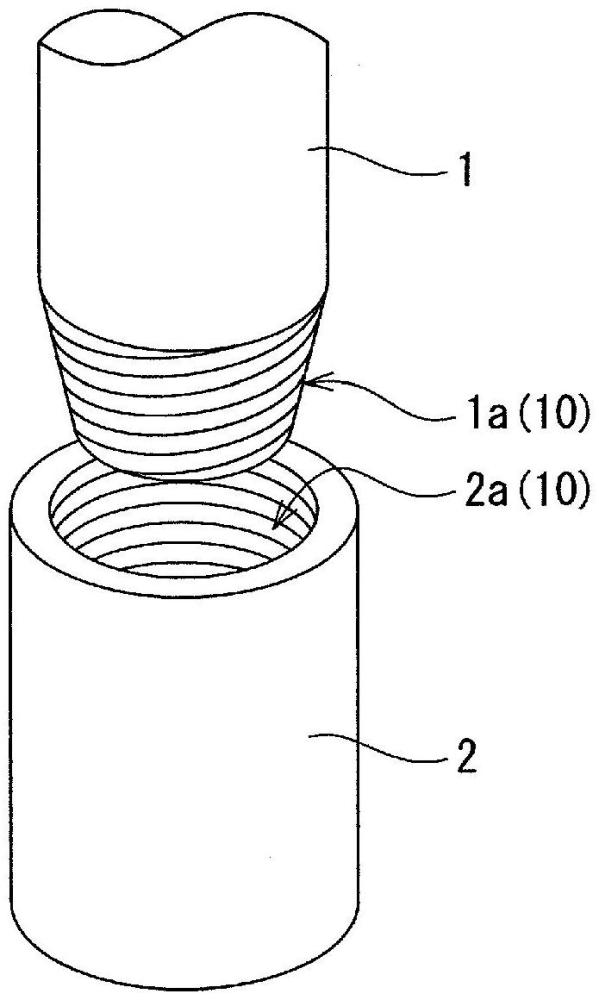

本发明是涉及油井管螺纹接头的润滑的技术。本发明是涉及在螺纹部的紧固面(包括金属密封面)形成有固体润滑被膜来代替湿式的润滑复合物的被膜结构和油井管螺纹接头的技术。在本说明书中,螺纹部的紧固面包括金属密封面。在此,固体润滑被膜是指由作为基体成分的粘合剂树脂和分散并分布在粘合剂树脂中的固体润滑剂以及根据需要添加的添加剂构成的被膜。另外,本发明意在谋求通过实现油井管螺纹的润滑的固体润滑被膜来改善润滑。另外,在本说明书中,以“润滑性”、“高润滑性”这样的术语进行说明的现象在广义上是指容易以低摩擦系数滑动的现象。另外,高润滑性在狭义上是指能够进行紧固/放松的次数(也记为m/b次数)能够为规定次数以上。例如,关于油井管螺纹接头的防烧伤性(耐焼き付き性),记载于api 5c5标准中。在api 5c5标准中,在套管尺寸的情况下要求能够进行至3次紧固。另外,在管道尺寸的情况下,要求能够进行至10次紧固。需要说明的是,在本说明书中,有时将具有内螺纹的管统称记载为套筒。即,联轴器也记载为套筒的一种。

背景技术:

1、在油井管螺纹接头中,在螺纹部的润滑中以往进行如下处理。即,通过磷酸mn化学转化处理膜、使用了cu等的电镀对外螺纹侧和内螺纹侧中的至少一者的部件的螺纹部的紧固面(密封面)(以下,也简称为“紧固面”)进行表面处理。然后,在通过该表面处理形成的被膜上涂布包含pb、zn等的润滑复合物来谋求螺纹部的润滑。需要说明的是,在本说明书中,在螺纹部的紧固面(密封面)形成有被膜的情况下,包括该被膜在内称为紧固面。

2、与此相对,近年来,基于“干式/无掺杂”的非湿式润滑技术受到关注。“干式/无掺杂”包括膜本身不是api-mod复合物那样的粘性液体状的意思和不含有害重金属的意思。作为这样的“干式/无掺杂”的润滑,有对紧固面形成固体润滑被膜而谋求润滑的技术。本发明是涉及该“干式/无掺杂”情况下的润滑的技术。

3、在此,在过去的专利文献中,有关于各种固体润滑被膜的发明。固体润滑被膜由负责润滑的润滑剂成分和使润滑剂成分保持在膜中的作为基体成分的固体膜构成。固体膜是指不具有粘性的膜,不是液态的膜。其本身也有使螺纹紧固放松时的润滑完成的意思。以往以来的磷酸mn膜、电镀cu膜本身是固体膜。但是,由于以涂布润滑脂状的复合物而谋求润滑作为前提,因此,不包含在固体润滑被膜中。在本发明中,以固体膜的形式达到润滑,设想有机树脂膜作为固体膜。因此,在以下的记载中,将该固体膜也记载为粘合剂树脂。

4、对于用于油井管螺纹接头的以往的固体润滑被膜,例如记载于专利文献1~专利文献5。另外,作为在与油井管螺纹接头不同的用途中使用的润滑技术,例如记载于专利文献6~14。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2002-348587号公报

8、专利文献2:日本特开2002-310345号公报

9、专利文献3:日本特开2005-299693号公报

10、专利文献4:日本特开2008-069883号公报

11、专利文献5:日本特开2002-327874号公报

12、专利文献6:日本特开平11-199884号公报

13、专利文献7:日本特开2001-49285号公报

14、专利文献8:日本特开2008-38108号公报

15、专利文献9:日本特开2011-105831号公报

16、专利文献10:日本特开平8-103724号公报

17、专利文献11:日本特开平8-105582号公报

18、专利文献12:日本特开2001-65751号公报

19、专利文献13:日本特开2001-99364号公报

20、专利文献14:日本特开2002-348587号公报

21、非专利文献

22、非专利文献1:津留等,石油技术协会志61卷6期(1996)pp.527-536.

技术实现思路

1、发明所要解决的问题

2、参照上述专利文献等公知的现有文献中记载的固体润滑被膜的材料,发明人对固体润滑被膜进行了研究。具体而言,发明人选定多个固体润滑剂的候补,从选定的固体润滑剂中,作为固体润滑剂,选择ptfe(四氟乙烯聚合物)作为主要成分。进而,选定多个固体膜(粘合剂树脂),从选定的固体膜的候补中,作为固体膜,选择pai(聚酰胺酰亚胺共聚物)作为主要成分。而且,发明人对作为固体润滑剂而以ptfe作为主要成分、作为粘合剂树脂而以pai作为主要成分的固体润滑被膜的膜结构的润滑性进行了研究。

3、但是,单纯地参照过去的记载,将作为固体润滑剂而以ptfe作为主要成分并且作为粘合剂树脂而以pai作为主要成分的固体润滑被膜用于油井管螺纹接头的润滑的情况下,发现了如下内容。即可知,在油井管螺纹的紧固放松(紧固放松)试验中,如果通过设想在实际的井中使用的环境的新试验进行评价,则完全可以说,润滑行为不足,无法耐受在实际的井中设想的润滑。

4、需要说明的是,如后所述,发明人得出如下见解:在使用短销的实验室评价试验中进行的以往的紧固放松试验(以下也简记为试验)中,在油井管螺纹接头的润滑中使用固体润滑被膜的情况下,无法准确地评价润滑性(防烧伤性)。

5、在此,作为记载了ptfe作为固体润滑剂的公报,例如有专利文献4。在专利文献4中公开了在重叠两层硬度不同的金属或合金层的基础上形成固体润滑被膜的发明。另外,在专利文献4中,对于适当的固体润滑被膜没有特别限定,记载了包含固体润滑被膜全部。而且,作为固体润滑剂,仅例示了mos2、ws2、bn、石墨、ptfe等。另外,对于粘合剂树脂,仅公开了环氧树脂、聚酰亚胺树脂、聚醚砜树脂、聚醚醚酮树脂、酚醛树脂等。

6、还有记载了pai作为粘合剂树脂的专利文献。但是,多数情况下,对于粘合剂树脂没有特别规定,作为例示了所有有机高分子体(树脂)、无机高分子、玻璃等中的一者,仅记载了pai。即,未记载pai作为适合的粘合剂树脂。例如,在专利文献1~5中,作为有机树脂(粘合剂树脂)的例子,例示了环氧树脂、聚酰亚胺树脂、聚碳化二亚胺树脂、聚醚砜树脂、聚醚醚酮树脂、酚醛树脂、呋喃树脂、尿素(脲)树脂、丙烯酸树脂等热固性树脂、以及聚酰胺酰亚胺树脂、聚乙烯树脂、有机硅树脂、聚苯乙烯树脂等。如此,仅例示了pai作为多个有机树脂的一例。

7、另外,在润滑不是固体润滑被膜的技术中,有在油井管的螺纹润滑用途中规定了分子量的技术。但是,该技术中,基体成分不是pai,而是在基于基础油的基体成分中添加了ptfe作为固体润滑剂。作为这样的文献,例如有专利文献9。在专利文献9中,公开了ptfe的分子量规定为约1万~约30万,而且,作为优选的范围,分子量为2万~20万。专利文献9的记载总的来说定位于规定ptfe的尺寸越大越优选的发明。

8、另外,在专利文献10和11中,记载了pai作为粘合剂树脂。在专利文献10和11中,在油井管用途中规定了pai的分子量。在专利文献10和11中公开了如下所述的试剂的发明,其中,选择规定了粒径的二硫化钼的粉末作为固体润滑剂,将该二硫化钼的粉末以适当的范围混合在分子量为15000的pai中。而且,在专利文献10和11中,在由选自2000~10000的环氧树脂、150~250的呋喃树脂、10000~25000的pai中的一种构成的记载中,记载了pai的分子量规定。在专利文献12、13中公开了由分子量为15000的pai(粘合剂树脂)和平均粒径为1.0μm的二硫化钼(固体润滑剂)的混合构成的发明。

9、在专利文献12、专利文献13中,示出了固体润滑包含ptfe、粘合剂树脂包含pai的例子。具体而言,专利文献12中,相对于固体润滑粉末的总重量,ptfe规定了1%~30%的范围。专利文献13中记载的发明是ptfe若为润滑性材料的总重量的约10%以下的少量则可以存在的发明。但是,专利文献12、专利文献13中,发明的主体由mos2、ws2、石墨为主体的固体润滑剂构成,ptfe作为可以少量混入的次要添加试剂来处理。

10、如上所述,在油井管螺纹的润滑领域中,还没有以固体润滑剂的ptfe(四氟乙烯聚合物)和粘合剂树脂膜的pai(pai共聚物)作为合适的主要成分且在它们的组合的基础上规定了各自的分子量的发明。即使进行了规定,也未记载适当地进行润滑的评价。

11、在此,本发明作为对象的润滑涉及润滑特性的评价,存在润滑的主体为固体润滑被膜所引起的特有情况。此外,本发明作为对象的润滑涉及润滑特性的评价,还存在润滑的对象为油井管螺纹所引起的特有情况。

12、对此,接着,基于发明人得出的新见解加以说明。

13、上述列举的专利文献1~14中记载了固体润滑被膜的发明、或者膜结构的构成要素等过去的见解。但是,根据发明人的研究,如果根据各专利文献的实施例推定,则与以往的螺纹紧固时的润滑技术相比,对固体润滑被膜特有的润滑特性的评价是否正确地进行了评价还存在很多不清楚之处。具体而言,发明人得出了如下见解:以往的评价方法是否在意图将在实际的井中使用的长度的油井管螺纹(8-12m级)设想成在实际的井中紧固的润滑行为的条件下进行试验是不清楚的。在实际的井中,将8~12m级的长销(外螺纹)设置在上侧,并且将联轴器(内螺纹:套筒)设置在下侧,进行紧固而运行。紧固根据状况进行放松,再次进行紧固。另外,在海洋钻机中,多数是以预先连接三根而成的销单位而运行的情况。在此,8~12m级相当于api-5ct、5cra中规定的range-2、range-3的长度。

14、在不使用固体润滑被膜的通过以往的复合物谋求润滑的紧固放松中,在将螺纹紧固时和放松时,润滑脂状的复合物联动地移动。这是因为,复合物为粘性液体的状态。因此,在使用以往的复合物的润滑评价的情况下,螺纹润滑评价通过利用卧式钳(卧式紧固机)的试验(也称为水平式试验)进行评价,通过利用使用了短销的立式钳的试验(也称为垂直式试验)进行评价,在实际的井中进行紧固,但有时可以不太在意评价方法。即,在利用复合物的润滑的情况下,螺纹的润滑评价方法的实验室评价与实际在井中设想的评价结果为大致相同的结果,几乎没有实验室评价特别不同地进行评价的担心。

15、与此相对,在润滑中使用固体润滑被膜的情况下,如果不考虑实际的井中的紧固的状况而决定固体润滑被膜,则必定会遭遇即使在实验室试验中为高评价但在实际的井中也无法顺利进行的事态。其理由是因为,固体润滑被膜在结构上在紧固放松时膜局部地剥离是不可避免的,不像复合物那样联动地移动。因此,在润滑中使用固体润滑被膜的情况下,即使是在如水平式试验那样不施加载荷的状况下的评价中评价为合格的螺纹接头,在实际的井中也会面临无法顺利进行的情况。

16、其理由可以如下说明。

17、例如,图2(a)是将固体润滑被膜在使用实际长度销(大多具有8~14m长度)的模擬井中的紧固时的转矩回转图的典型例。实际长度销较长,无论如何都微妙地倾斜设置,在销螺纹牙露出一半左右的位置,无法通过手动紧固进一步地紧固。实际上,如果将实际尺寸销插入套筒螺纹而设置且从下方仰视,则成为销挠曲的感觉。因此,即使尝试紧固销螺纹,初始设置位置也只能设置在销螺纹的螺纹牙的总数中一半以上从套筒螺纹露出的位置(参照图2(b))。因此,图2(a)为一例,但直到设置后的旋转为约6转为止,螺纹彼此充分啮合之前,仅不规则的尖峰状的转矩上升,日常发生稳定的转矩不上升的情况。如果从图2(b)的位置用动力钳进行紧固,则进行以使销螺纹牙隐藏于套筒螺纹的方式向正规的螺纹位置前进的动作。但是,由于初始设置无法笔直地进行,因此在紧固最初存在松动(游隙),销螺纹不均匀地碰到套筒螺纹,偏置地碰撞。此时,如上所述,具有尖峰状的转矩不定期地上升的倾向。螺纹彼此啮合之后,如图2(a)那样,转矩向右上方上升。在使用了实际长度销的实际的井中,不仅单纯地偏置而强烈地碰撞,而且基于销全长的自重,由较大的载荷强烈地碰撞而产生的不良影响叠加。尖峰状的转矩在固体润滑被膜的紧固时在直至螺纹彼此充分地啮合为止的时刻特有地发生,但在使用以往的掺杂复合物的情况下不发生。掺杂复合物为粘性液体状,因此与紧固放松联动地移动,因此不会发生由固体润滑被膜产生的尖峰状的转矩的不规则的上升。反过来意味着,在利用固体润滑被膜的润滑中,在螺纹彼此啮合之前,偶尔不规则地偏置而强烈地接触,且被赋予由销自重引起的大载荷,因此对固体润滑被膜施加不少损伤。

18、另一方面,虽然是在实验室经常进行的评价、但使用了短销的固体润滑被膜的评价与图2(a)对照性地在图3(a)中示出转矩回转图。图3(b)表示初始设置位置。在短销的情况下,在即将开始紧固之前的初始设置位置,通过手动紧固,能够将销螺纹紧固至1~3个牙露出。如图3(a)那样,设置后的旋转只有1.5转,图2(a)中观察到的不规则的转矩几乎为零。即,没有转矩不定期地以尖峰状上升的过程,从紧固最初开始,转矩向右上方上升。即,在初始设置时,能够设置在螺纹已啮合的位置,因此,紧固时的润滑能够从几乎没有固体润滑被膜的损伤的水平开始。另外,由于为短销,来自销的自重与实际长度销相比也具有小于1/10的水平的轻度的载荷所带来的有利点。

19、在固体润滑被膜的润滑评价中,只要不采用图2(a)的不定期地观察到的尖峰状的转矩上升的、固体润滑被膜受到损伤的、模拟松动的影响(偏载荷的影响)以及大载荷的影响的润滑评价方法,就无法严格区分润滑的膜的好坏。如图3(a)(b)所示的、使用了短销的评价中的“合格”并不一定意味着实际环境中的“合格”。

20、根据本发明人的这些研究,在润滑中采用固体润滑被膜、设想了实际的井中的紧固放松的情况下,主要应考虑的点为以下两点。

21、(1)存在由螺纹的松动(游隙)引起的对固体润滑被膜的损伤。

22、(2)最差的情况下,需要考虑销的总重量(上侧的外螺纹侧的销的总重量)施加于联轴器(下侧的套筒的内螺纹侧)这样的施加大重量时的润滑。

23、而且,通过该(1)与(2)的叠加作用,固体润滑被膜会产生结构上不可避免的、部分剥离的现象本身。此外,该剥离下来的碎屑在紧固放松时再构成,有助于润滑,或者相反地凝固,产生使外螺纹/内螺纹的间隙闭塞而成为烧伤的原因的状况。而且,得到如下见解:如果不把这样的现象纳入视野,则固体润滑被膜的润滑评价变宽松,固体润滑被膜的润滑评价变得不充分。

24、实际上,对于润滑使用了固体润滑被膜的油井管螺纹接头的润滑,如果利用卧式紧固机使用短销进行评价,则在大部分情况下,润滑的评价为合格,判定为没有问题。但是,如果将该相同长度的销(短销)竖立并利用立式紧固机针对使用了固体润滑被膜的油井管螺纹接头的润滑进行紧固放松试验,则存在仅在该条件下发生烧伤的情况。进而,如果不对固体润滑被膜进行研究而使销的长度为在实际的井中使用的实际尺寸销并利用立式紧固机进行紧固放松试验,则在第一次放松中大部分都发生烧伤。实际尺寸销例如为8-12m级、为range-2或range-3。

25、即,在利用比实际的井中使用的实际尺寸销短的短销来评价固体润滑被膜的润滑的以往的试验的情况下,无论是水平式试验还是垂直式试验,都仅能够提取完全不合格的螺纹接头。因此,无法精度良好地评价在实际的井的润滑中是否合格。即,得出如下见解:以往的实际情况是,固体润滑被膜的润滑评价在使用短销的试验中无法模拟。因此,得出如下见解:如果不通过考虑了实际的井的试验方法准确地评价确定技术的参数的上下限值,则无法确定固体润滑被膜的润滑性的良好范围。而且,在以往的垂直式试验的评价中,使用比在实际的井中使用的实际尺寸销短的短销进行评价。因此,得出如下见解:以往的垂直式试验的评价中,不能精度良好地进行评价。

26、在此,作为对短销负载载荷的技术例,有非专利文献1中公开的技术。在非专利文献1中公开了使用立式钳在销的上端载置500kg的重物进行紧固放松。但是,对于500kg的重物而言,过轻,不能模拟相当于实际尺寸销的载荷。另外,作为意在油井管螺纹的润滑的专利文献,有专利文献5。在专利文献5中,参考专利文献5记载的附图等可知,记载了使用短销的评价。另外,在专利文献1~4、10~14中未记载润滑性的评价的具体方法。但是,在专利文献1~4、10~14中,也没有记载及暗示使用实际的长销,因此,根据本领域技术人员的以往的见解,推断能够以实验室水平简单地进行评价,并且,在以往的复合物的润滑评价中使用时,使用标准地使用的约1m的短销进行试验、评价。

27、需要说明的是,在专利文献5中记载了,使用立式紧固机,通过销的轴倾斜的状态下的苛刻试验对固体润滑被膜进行评价。即,在专利文献5中记载了,通过利用初始设置使销的轴有意地倾斜,将螺纹的紧固初期的苛刻状况下的润滑、摩擦作为评价对象。但是,专利文献5的方法只不过是仅模拟了松动(游隙)的评价,不能否定对于固体润滑被膜的润滑膜是稍宽松的评价。即,专利文献5的方法无法说是考虑在实际尺寸销的状况下设想的苛刻条件而进行评价。在专利文献5记载的固体润滑被膜的评价中,与使用了短销的上述以往的评价方法同样,难以说能够对在实际的井中现实发生的情况进行评价。另外,使用了实际长度的销的试验、所谓的全长(full-length)的销且使用立式紧固机的紧固试验需要借用测试位点进行,实施实验的费用显著变高。因此,在固体润滑被膜的效果判定时,反复进行使用full-length的销的试验是不现实的,并非经常进行。

28、在此,如果重新讨论油井管螺纹的润滑的特异性,则如上所述,为以下方面:(1)在螺纹的紧固初期和螺纹的放松后期在结构上存在松动(游隙);(2)以从上部施加大重量的状态下的润滑、摩擦作为对象。

29、根据本发明人的见解,存在松动是油井管螺纹的结构上的问题。即,在外螺纹侧(例:销螺纹)和内螺纹(例:联轴器螺纹),为了在设置销螺纹时顺畅地插入,在螺纹开始啮合之前,存在螺纹特有的松动(游隙)。另外,油井管螺纹的紧固放松虽然是一边悬吊设置于上方的销一边实施,但需要设想位于上部的销自重以某种程度施加于内螺纹侧的大载荷施加条件。例如,位于上部的8~12m级(api-5ct、5cra所规定的range-2、range-3的长度)的销(外螺纹)设置在上部,联轴器(内螺纹)设置在下部,进行紧固、放松。因此,如果是大径的销,则在每一根施加约1吨的销的重量的状态下进行紧固、放松。在海上的井中,如常见的那样,使用使三根销连接而成的结构。其结果是,在最苛刻的情况下,在从销对内螺纹部分施加约3吨重量的状态下被紧固。因此,成为显著苛刻的摩擦条件。如上所述,在紧固初期和放松后期存在松动,因此,来自上方的大载荷并不是均匀地施加于内螺纹,而偏向。因此,该大载荷局部地施加于螺纹牙部分。对于可耐受该情况的固体润滑被膜,需要通过规定粘合剂树脂和作为粘合剂树脂内的添加物的固体润滑剂并进行最优化来实现相当于以往的复合物能够实现的润滑水平的润滑。但是,以往的针对固体润滑被膜的评价并未成为这样的在实际的井中产生的条件下的评价。

30、需要说明的是,虽然是油井管螺纹以外的润滑用途(与本发明不同用途的润滑),但在专利文献中还有如下文献:记载了ptfe作为固体润滑剂,并且记载了pai作为粘合剂树脂,规定它们的分子量、尺寸等,润滑性示出优良的区域。例如,关于作为固体润滑剂的ptfe,记载于专利文献6~9中。在专利文献6~9中公开了将分子量规定得较低而实现润滑的发明。另外,在润滑剂、表面改性剂用途中,以往的ptfe大致为约100000,存在相对于该值将低分子侧规定为润滑特性良好的发明。但是,这些现有文献中没有粘合剂树脂或仅将ptfe撒到润滑对象面。或者,需要注意不以与本发明中作为对象的作为粘合剂树脂的pai的组合使用这点。

31、例如,专利文献6涉及轴承构件的润滑。专利文献7、8广泛地记载了作为润滑试剂的规定。而且,在专利文献6中提出了ptfe分子量≤25000,作为更优选的范围,提示了ptfe分子量:7000~15000。在专利文献7中提示了分子量为500~20000,将特别优良的范围设为分子量1000~5000。在专利文献8中,规定了分子量300~3000的四氟乙烯聚合物(ptfe)、三氟氯乙烯聚合物。

32、但是,在油井管螺纹以外的润滑领域中,对于进行润滑的两物体而言,如汽车的轴承钢的润滑、机械部件的齿轮的润滑那样,进行润滑的两物体总是在固定位置已经相互接触、或者成为接近密合状态的状态。而且,多数情况下以从该状态开始的润滑作为对象。或者,如压制加工、脱模等的润滑那样,滑动方向被限定为一个方向,而且,夹着压制对象材料,设想了模具彼此的在任何时候都已确定的位置处的润滑。在这些润滑例中,润滑剂已被涂在其上,以密合状态为前提而使用。因此,只要意在摩擦系数、磨损等即可,以持续施加大致恒定的应力的状态下的摩擦现象作为对象。另外,为了确保此时的润滑,使用仅喷涂油、或者喷涂作为固体润滑剂的mos2等,或者始终供给润滑油而使用。因此,在这些油井管螺纹以外的润滑领域中使用的润滑的条件完全未设想在油井管螺纹的状况下设想的条件。即,油井管螺纹以外的润滑领域中的前提是在两物体没有松动(游隙)或较小的状态,润滑膜由于松动和大载荷施加条件,与一部分剥离而产生二次影响的状况完全不同。因此,对于油井管螺纹的润滑,难以单纯地应用油井管螺纹以外的润滑。

33、本发明是着眼于上述问题而完成的,其目的在于,对于油井管的紧固放松时的润滑特性,使用固体润滑被膜来实现与现有技术的掺杂复合物的方法同等程度或同等以上的防烧伤性(耐磨损性)。

34、用于解决问题的方法

35、本发明的一个方式是用于在实际的井中发生的润滑条件、即存在松动(游隙)的条件、即会施加偏载荷的条件、且施加大载荷的条件下通过固体润滑被膜也能够确保有效的润滑的技术。另外,本发明的一个方式的目的在于,通过固体润滑剂、粘合剂树脂和其它规定来设计固体润滑被膜本身,以便不会在紧固放松时固体润滑被膜的一部分剥离、该剥离片不堵塞而烧伤。

36、针对油井管螺纹的紧固放松时的润滑特性,本发明人考虑了在实际的井中的油井管的紧固放松时发生的、油井管螺纹特有的松动(游隙)所引起的偏载荷、从销向套筒的大载荷施加。进而还考虑了,由于该偏载荷、大载荷施加,在螺纹部的紧固面形成的固体润滑被膜不可避免地被磨削一部分。在此基础上,发现了固体润滑剂和粘合剂树脂的最佳组合、且各个材料的最佳范围,从而完成了面向油井管的固体润滑被膜的本发明。

37、即,本发明的一个方式是一种油井管,其是在螺纹部形成有具备固体润滑被膜的润滑被膜的油井管,其主旨在于,上述固体润滑被膜通过使粘合剂树脂分散在固体润滑剂中而构成,上述粘合剂树脂的90重量%以上为pai(聚酰胺酰亚胺树脂),该pai的平均分子量为20000以上且40000以下,上述固体润滑剂的80重量%以上为ptfe(聚四氟乙烯),该ptfe的平均分子量为30000以下。

38、需要说明的是,本发明的方式也包括作为润滑被膜的一部分而带有润滑辅助膜的条件。但是,润滑的主体为上述固体润滑被膜,由于螺纹初始设置时的偏差,在初期联轴器与销接触时,一并意在进行辅助以转移到稳定位置。

39、另外,本发明的另一方式为一种试剂,其是用于在油井管的螺纹部形成固体润滑被膜的试剂,其主旨在于,所述试剂通过使固体润滑剂分散在粘合剂树脂中而构成,上述粘合剂树脂的90重量%以上为聚酰胺酰亚胺树脂,该聚酰胺酰亚胺的平均分子量为20000以上且40000以下,上述固体润滑剂的80重量%以上为ptfe(聚四氟乙烯),该ptfe的平均分子量为30000以下。

40、发明效果

41、根据本发明的方式,针对构成固体润滑被膜的粘合剂树脂和固体润滑剂,通过也规定分子量,能够在不使用以往的复合物的情况下得到与以往的油井管螺纹相匹敌的紧固时的润滑性能。

42、例如,根据本发明的方式,能够得到考虑了在实际的井环境中可能会发生的相当于实际的井的条件的、具有紧固时的润滑性能的油井管螺纹接头。需要说明的是,相当于实际的井的条件是指从上方对套筒施加销重量的状况、由于轴心偏移而倾斜地施加载荷的状况、不均匀而局部地施加载荷的局面多的状况等条件。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129169.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表