一种高含硫高含碳天然气处理系统及其处理方法与流程

- 国知局

- 2024-07-29 09:44:51

本发明涉及天然气脱硫脱碳,具体涉及一种高含硫高含碳天然气处理系统及其处理方法。

背景技术:

1、现有的天然气脱硫脱碳处理方式,包括化学溶剂法、物理溶剂法,其中化学溶剂法处理效率相对较高,但是现有的脱硫脱碳处理方法大部分均是针对低含硫量天然气脱硫方案,只能对低含硫量的天然气进行脱硫处理,在对高浓度含硫和高含碳的天然气进行处理时,由于硫浓度高,传统的方式脱硫效果差。

2、专利号为cn105013296b的专利公开了一种耦合酸气提浓的天然气脱硫脱碳系统及方法,该系统包括依次连接的天然气过滤分离系统、溶液吸收系统、闪蒸提浓系统和溶液再生系统、溶液稳定系统和溶液过滤系统。本发明适用于大型天然气脱硫脱碳装置和含硫原料天然气直接lng液化的脱硫脱碳预处理装置,既解决了天然气脱硫脱碳装置大型化引起的操作不稳定、溶剂损耗量大的问题,也解决了天然气脱硫脱碳后硫磺回收装置设备尺寸过大的问题。与amdea工艺、mdeamax工艺相比,本发明达到相同产品气指标时酸气量降低20~45%,相应下游硫磺回收装置设备和管线可减小20~45%,具有明显的优势及广泛的应用前景。但是该方法和系统对于高含硫高含碳天然气的净化处理的效果较差。

3、专利号为cn103265988a的专利提供了一种天然气净化处理方法,其包括:第一步,天然气脱硫;第二步,脱硫后的天然气脱除二氧化碳;第三步,脱除二氧化碳的天然气进行脱水处理,获得纯净的天然气。其可以显著降低生产成本,提高脱硫和净化效率,且不会对环境造成任何污染。该方法可对含有较低浓度的硫化氢天然气进行处理,对于高含硫天然气净化处理效果较差。

4、文献(贠莹,高峰.天然气脱硫脱碳工艺技术进展[j].化工管理(19):4.)详细介绍了几种当前常见的几种脱硫脱碳工艺,包括湿法工艺中的化学溶剂吸收法、物理溶剂吸收法和物理-化学溶剂吸收法;干法工艺中的分子筛法、固体氧化铁法和膜分离法,以及一些其他的脱硫脱碳工艺,并详细介绍了每种工艺的优缺点以及适用范围。文献仅仅是对当前天然气脱硫脱碳工艺进行了综述,并未任何关于高含硫高含碳天然气处理的说明。

5、文献(李景辉,叶仲斌,吴基荣,等.醇胺法天然气脱硫脱碳装置有效能分析与节能措施探讨[j].现代化工,2018,038(006):186-191.)通过能耗和有效能分析,提出了酸气直接压缩式热泵方案、半贫液循环方案和富液压力能回收方案3种节能措施,并进行了3种措施的能耗和有效能对比分析。结果表明,3种节能措施均可有效降低天然气脱硫脱碳装置的能耗,其中半贫液循环方案的有效能损失和总能耗最低,可节约能耗6.02%;酸气直接压缩式热泵方案的有效能需求和有效能损失最高,以牺牲一定有效能使装置的总能耗降低4.80%;压力能回收方案的有效能需求最低,但能耗仅降低2.04%。综合比较3种方案,半贫液循环方案最适用于高酸性天然气脱硫脱碳装置的节能。文献中主要是对当前天然气脱硫脱碳装置节能方面进行探讨,并未涉及针对高含硫高含碳的天然气处理的方法。

6、综上所述,当前针对天然气脱硫脱碳处理工艺种类繁多,但大多是针对低含硫低含碳的天然气净化处理,且该些工艺针对高含硫高含碳天然气处理效果较差,因此急需提出一种处理高含硫高含碳的天然气净化处理方法,为工艺开发提供一种新思路。

技术实现思路

1、本发明解决的技术问题在于提供一种高含硫高含碳天然气处理系统,具体技术方案如下:

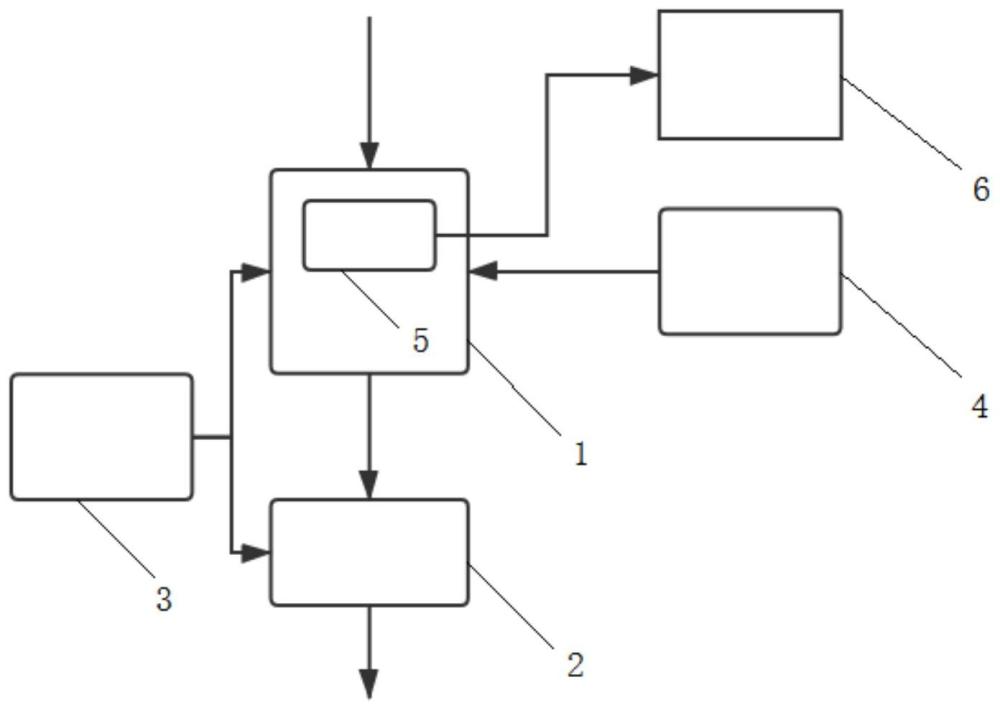

2、一种高含硫高含碳天然气处理系统,包括第一反应容器、第二反应容器、加压设备、降温设备和气液分离结构,所述第一反应容器用于连通天然气输入管道,所述第一反应容器的内侧形成第一反应腔室,所述第一反应腔室配置所述加压设备和所述降温设备能够对进入所述第一反应腔室的天然气中的硫化氢气体加压降温,所述第一反应腔室内安装所述气液分离结构用于将经加压降温后形成的硫化氢液体分离出来,所述气液分离结构的走气端连通所述第二反应容器,所述第二反应容器内部填充有用于回收碳的回收剂。

3、作为优选,所述第二反应容器配置所述加压设备用于对所述第二反应容器内加压。

4、作为优选,所述降温设备为喷雾机,所述喷雾机的喷雾口朝向所述第一反应容器的外侧壁设置以能够向所述第一反应容器喷雾进行降温。

5、作为优选,还包括硫化氢液体储存容器,其连通所述气液分离结构的走液端。

6、作为优选,所述气液分离结构为折流式气水分离器。

7、本发明所提供的高含硫高含碳天然气处理系统具有如下技术效果:

8、第一反应腔室内,经加压降温处理到合适的压力和温度,以使硫化氢从气体向液体的快速转化,进而能够大量的分离出硫化氢气体,实现对高含量硫的天然气的处理,进而能将硫尽可能多的去除,便于后续的脱碳工序,即再通过第二反应容器可实现高含碳的脱碳处理。且由于天然气中主要成分为甲烷,甲烷是永久气体,其临界温度在深冷态,故在常温时,无论怎么加压,加多大压力,它们都不可能变为液态,此种方式脱硫效率高,进而能便于后续的快速的单独的脱碳处理,且用于高含硫高含碳的天然气的处理。

9、作为优选,第二反应容器配置所述加压设备用于对所述第二反应容器内加压,采用加压的原因为便于增加碳分子的稳定性,进而增加反应速率即脱碳速率。

10、本发明还提供一种高含硫高含碳天然气的处理方法,采用如上的的高含硫高含碳天然气处理系统进行处理,包括如下步骤;

11、a.天然气通过天然气输入管道导入所述第一反应容器的所述第一反应腔室;

12、b.所述第一反应腔室存储天然气后,闭合其与天然气输入管道的阀门;

13、c.所配置的所述加压设备对所述第一反应腔室进行加压,所述降温设备对所述第一反应腔室进行降温,使天然气中的硫化氢气体进行液化;

14、d.采用气液分离结构将液化的硫化氢液体与气体进行气液分离;

15、e.经气液分离的气体通入第二反应容器,进行脱碳处理。

16、作为优选,步骤c中,加压的压强大于2026.5kpa,降温后的温度小于25.5℃。

17、作为优选,所述步骤d中,对分离的硫化氢液体按如下任一处理:

18、对硫化氢液体进行收集并密封储存;

19、添加脱硫剂对硫化氢进行中和反应,实现脱硫。

20、作为优选,处理方式为添加脱硫剂时,脱硫剂的成分包括石灰、石灰石以及石灰质。

21、作为优选,所述步骤e中,采用湿法脱碳工艺来吸收二氧化碳,并加入添加剂进行脱碳,所述添加剂为mea或dea或dipa或mea、dea、dipa中任意至少两个的混合。

22、其具有同上的技术效果。并加压的压强大于2026.5kpa,降温后的温度小于25.5℃,边于硫化氢气体的快速液化。

技术特征:1.一种高含硫高含碳天然气处理系统,其特征在于,包括第一反应容器、第二反应容器、加压设备、降温设备和气液分离结构,所述第一反应容器用于连通天然气输入管道,所述第一反应容器的内侧形成第一反应腔室,所述第一反应腔室配置所述加压设备和所述降温设备能够对进入所述第一反应腔室的天然气中的硫化氢气体加压降温,所述第一反应腔室内安装所述气液分离结构用于将经加压降温后形成的硫化氢液体分离出来,所述气液分离结构的走气端连通所述第二反应容器,所述第二反应容器内部填充有用于回收碳的回收剂。

2.根据权利要求1所述的高含硫高含碳天然气处理系统,其特征在于,所述第二反应容器配置所述加压设备用于对所述第二反应容器内加压。

3.根据权利要求1所述的高含硫高含碳天然气处理系统,其特征在于,所述降温设备为喷雾机,所述喷雾机的喷雾口朝向所述第一反应容器的外侧壁设置以能够向所述第一反应容器喷雾进行降温。

4.根据权利要求1所述的高含硫高含碳天然气处理系统,其特征在于,还包括硫化氢液体储存容器,其连通所述气液分离结构的走液端。

5.根据权利要求1所述的高含硫高含碳天然气处理系统,其特征在于,所述气液分离结构为折流式气水分离器。

6.一种高含硫高含碳天然气的处理方法,其特征在于,采用权利要求1-5之一的高含硫高含碳天然气处理系统进行处理,包括如下步骤;

7.根据权利要求6所述的高含硫高含碳天然气的处理方法,其特征在于,步骤c中,加压的压强大于2026.5kpa,降温后的温度小于25.5℃。

8.根据权利要求6所述的高含硫高含碳天然气的处理方法,其特征在于,所述步骤d中,对分离的硫化氢液体按如下任一处理:

9.根据权利要求8所述的高含硫高含碳天然气的处理方法,其特征在于,处理方式为添加脱硫剂时,脱硫剂的成分包括石灰、石灰石以及石灰质。

10.根据权利要求6所述的高含硫高含碳天然气的处理方法,其特征在于,所述步骤e中,采用湿法脱碳工艺来吸收二氧化碳,并加入添加剂进行脱碳,所述添加剂为mea或dea或dipa或mea、dea、dipa中任意至少两个的混合。

技术总结本发明公开了一种高含硫高含碳天然气处理系统,包括第一反应容器、第二反应容器、加压设备、降温设备和气液分离结构,第一反应容器的内侧形成第一反应腔室,第一反应腔室配置加压设备和降温设备能够对进入第一反应腔室的天然气中的硫化氢气体加压降温,第一反应腔室内安装气液分离结构用于将经加压降温后形成的硫化氢液体分离出来,气液分离结构的走气端连通第二反应容器,第二反应容器内部填充有用于回收碳的回收剂。经加压降温处理到合适的压力和温度,以使硫化氢从气体向液体的快速转化,进而能够大量的分离出硫化氢气体,实现对高含量硫的天然气的处理,进而能将硫尽可能多的去除,便于后续的脱碳工序。技术研发人员:孙永尧,赵毅,赵海洋,钟荣强,郭靖,张菁,黎志敏,赵德银,王莎,崔伟,杨思远,常小虎受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129171.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。