一种加氢裂化装置加工催化裂化柴油的方法与流程

- 国知局

- 2024-07-29 09:44:54

本发明属于加氢,具体涉及一种加氢裂化装置加工沥青质含量超标催化裂化柴油的加氢工艺方法。

背景技术:

1、自1959年第一套加氢裂化装置投产以来,加氢裂化技术的开发和工业应用得到了长足的发展。随着石油资源日益劣质化和重质化及环保要求的日益提高,加氢裂化技术在世界范围内日益广泛的应用。2021年,我国加氢裂化装置加工能力占原油一次加工能力的17.6%,包括加氢裂化在内的加氢技术是21世纪炼油工业的核心工艺。

2、加氢裂化装置原料适应性强,具有产品质量好、液体产品收率高以及产品结构灵活性高等优点。2021年我国27 家独立炼厂共有 42 套加氢裂化装宜,总能力为 8210 万吨/年,其中最大单套装置为浙江石化800 万吨/ 年加氢裂化装置,最小单套装置为鑫泰石化 30 万吨/年加氢裂化装置。

3、地方炼油厂加氢裂化装置设计原料一般为柴油、蜡油、或柴油和蜡油的混合油,由于没有原油配额,数套加氢裂化装置目前加工原料极不稳定,其中一套加氢裂化装置加工进口fcc轻循环油,使用燃料油船运输fcc轻循环油,使得加氢裂化原料中混有少量燃料油。造成原料油沥青质含量超标,地方炼油厂由于资金问题,难以实现运输船专门运输。在现有加氢催化剂及工艺条件下,原料中的沥青质、胶质和多环芳烃是结焦前体,由于其结构复杂、分子大、极性强,并含有高度缩合的芳香核结构以及富集金属(镍、钒)和硫、氮等杂原子,因此扩散阻力大,加氢反应性能差,容易在催化剂表面强吸附,发生缩合反应引起催化剂表面积炭和孔道堵塞,从而加剧加氢催化剂的失活。而对于加氢裂化装置的进料,须严格控制其沥青质含量小于0.01%。目前一般处理方式为将混合油进行蒸馏,去除塔底少量重质组分,保证沥青质含量不超标,但能耗大大增加,经济效益差。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种改进的催化柴油加氢方法,适用于加氢裂化装置加工催化裂化轻循环油(催化柴油)工艺。同现有加氢裂化工艺方法相比,本发明方法可以解决加氢裂化装置加工含少量沥青质的催化柴油问题,并可以提高柴油收率。

2、本发明提供的一种加氢裂化装置加工催化裂化柴油的方法,包括如下内容:

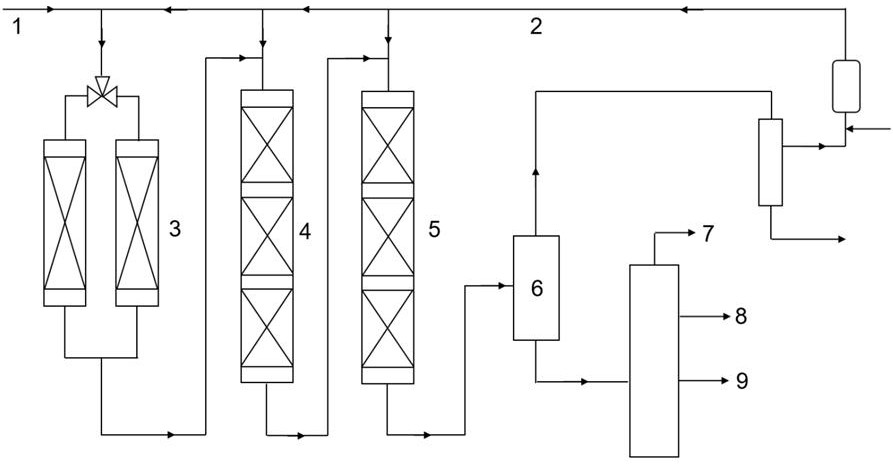

3、(1)提供一个加氢预反应区、一个加氢精制反应区和一个加氢裂化反应区;所述加氢预反应区包含废旧加氢催化剂或载体,加氢精制反应区包括加氢精制催化剂,所述加氢裂化反应区含有加氢裂化催化剂;

4、(2)以混有少量沥青质的催化柴油为原料油,与氢气一起,首先通过加氢预反应区,脱除沥青质大分子;

5、(3)步骤(2)得到的预处理油进入加氢精制反应区,以生产加氢精制生成油;

6、(4)步骤(3)得到加氢精制生成油进入加氢裂化反应区,与氢气依次通过三个以上加氢裂化催化剂床层;

7、(5)步骤(4)得到加氢裂化物流经过气液分离和分馏,得到石脑油和清洁柴油。

8、进一步,所述废旧加氢催化剂是指加氢精制和/或加氢裂化装置卸出的待生加氢催化剂或库房中剩余的待报废再生加氢催化剂。

9、进一步,所述催化裂化柴油的沥青质含量一般为50mg·g-1以上,优选为100~2000mg·g-1。催化裂化柴油的初馏点一般为130~230℃,优选为150~180℃;终馏点一般为500~700℃,优选为580~630℃,终馏点温度为模拟蒸馏温度。

10、进一步,所述加氢预反应区操作条件一般包括:反应温度为260~450℃,反应压力为1.0~6.0mpa,氢油体积比为100:1~1000:1,液时体积空速为0.2~20.0h-1;优选的操作条件为:反应温度为300~370℃,反应压力为2.0~6.0mpa,氢油体积比为200:1~500:1,液时体积空速为2.0~8.0h-1。

11、进一步,所述加氢裂化反应区内,一般控制原料油中柴油组分尽可能少转化为轻组分。

12、进一步,为了使加氢裂化装置维持柴油加氢精制生产方案(即尽量维持较高柴油收率),满足多产清洁柴油的需要。对于加氢裂化反应区内三个以上的加氢裂化催化剂床层,相邻的两个加氢裂化催化剂床层中,优选地控制下游催化剂床层的入口温度tn低于上游催化剂床层的入口温度tn-1(n为大于等于2的整数,最大为加氢裂化催化剂床层的个数)。tn比tn-1低1~10℃,优选低2~8℃。本领域技术人员熟知,可以通过调整相邻两个催化剂床层间冷氢阀的开度,来实现调节加氢裂化催化剂床层入口温度的目的。

13、进一步,所述加氢精制反应区的操作条件一般包括:反应温度为300~480℃,反应压力为5.0~20.0mpa,氢油体积比为100:1~4000:1,液时体积空速为0.2~10.0h-1;优选的操作条件为:反应温度为330~450℃,反应压力为8.0~17.0mpa,氢油体积比为400:1~2000:1,液时体积空速为0.5~4.0 h-1。

14、进一步,所述加氢裂化反应区的操作条件一般包括:反应温度为250~500℃,反应压力为5.0~20.0mpa,氢油体积比为100:1~4000:1,液时体积空速为1.0~10.0h-1;优选为:反应温度为300~440℃,反应压力为8.0~17.0mpa,氢油体积比为400:1~2000:1,液时体积空速为1.0~4.0h-1。

15、本发明方法中,加氢精制预反应区主要发生原料的胶质和沥青质脱除反应,加氢精制反应区主要发生原料的脱硫、脱氮、脱氧、芳烃饱和等反应,加氢裂化反应区主要进行加氢裂化反应。

16、本领域技术人员一般认为,只要新氢和冷氢等氢气充裕,加氢裂化装置用来加工催化柴油不会存在较大的问题,事实上从反应本身来看也没有大的问题,在金属和沥青质等杂质含量不超标的情况下,目前加氢裂化装置加工原料的干点最高已达600℃。由于地方炼油厂加氢裂化装置原料不稳定,加氢裂化装置加工进口fcc轻循环油,使用燃料油船运输fcc轻循环油,使得加氢裂化原料中混有少量燃料油,地方炼油厂由于资金问题,难以实现运输船专门运输,造成原料油沥青质含量超标。同时由于设计条件限制、针对特定原料的催化剂级配选择等,现有技术中加氢裂化装置加工柴油原料时存在精制和裂化反应器温度匹配不合理等问题,并导致加氢裂化反应深度偏高,精制反应器出口温度较高,而裂化反应器需要温度尽可能低,冷氢阀在安全允许最大开度时裂化温度仍然较高,造成氢耗较高、柴油收率低等问题。

17、本技术的发明人通过研究发现:通过吸附方式降低催化裂化柴油中混有的微量胶质和沥青质,改善原料油性质,是避免将原料油进行蒸馏或造成催化剂失活的有效措施。本发明中,通过在加氢精制反应器前加装可切换的加氢预精制反应器,装填待生或再生的废旧催化剂,容纳催化柴油中的胶质和沥青质,改善了原料油性质,使得原料油中的沥青质含量在要求的范围之下,避免催化剂失活,延长了装置运行周期,同时裂化反应器床层入口从上而下保持温度递减,从而降低了裂化深度,降低氢耗,提高了全厂经济效益。

18、现有的加氢裂化装置中,加氢裂化装置加工原料为柴油或蜡油,加氢裂化反应器各催化剂床层普遍采用等入口温度操作模式, 这样可以使得各个床层的催化剂负荷相近,失活速率也相近,能够最大限度地发挥所有催化剂的效能。反应温度越高,二次反应的机会越大,因此尽可能控制加氢裂化反应器各床层入口温度相等以降低床层的最高点温度,减少二次反应的发生,减少气体产品和液化气组分,以提高装置液收。而在本发明中,采用裂化催化剂床层入口温度逐渐降低的操作模式,这是由于加氢裂化原料由蜡油变为柴油组分,为最大量生产柴油,加氢裂化反应深度要尽可能低,使得加氢精制和加氢裂化反应温度很难匹配。如果采取等入口温度操作,加氢裂化的转化率将会较高。本发明中优选采取第二、第三和第四床层(如果有第四床层)入口温度逐渐降低的操作方式,尽可能降低转化深度,节省宝贵的氢气资源。

19、与现有技术相比,本发明方法具有以下有益效果:

20、1、针对利用现有加氢裂化装置加工混有微量胶质和沥青质的催化柴油原料时催化剂失活快、温度匹配困难、转化率较高的现象,本发明通过深入分析问题产生的原因,创造性地提出,在加氢精制反应器前设置加氢预反应器,解决了现有加氢裂化装置加工用原料油船运输的催化柴油原料时沥青质超标的问题,有效保护了加氢精制和加氢裂化催化剂性能,延长了装置运转周期。

21、2、通过在加氢精制反应器前设置预反应器,并优选对加氢裂化反应器的裂化床层采用入口降温操作,更进一步保证了柴油收率,同时可以降低装置由于冷氢阀位过大造成的安全风险,还可以有效降低装置的氢气消耗,提高装置经济效益。

22、3、加氢裂化装置加氢精制反应器前设置预反应器,可以有效拦截胶质和沥青质等大分子物质,避免换热器结焦,提高装置换热效率,从而提高装置经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129182.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表