一种废塑料催化转化生产燃料油和液化石油气的方法

- 国知局

- 2024-07-29 09:45:05

本发明属于废塑料升级回收领域,涉及一种废塑料催化转化生产燃料油和液化石油气的方法。

背景技术:

1、自从塑料被发明以来,凭借着其优异的性能,低廉的价格给我们的生活带来了极大的便利,现在我们衣食住行的方方面面已经离不开了各种各样的塑料制品。随着人们对塑料产品需求量的增加和生产技术的提高,塑料产品年产量几乎呈指数级增长,从1950年的不到200万吨增加到2015年的3.8亿吨,预计到2035年产量还会翻一番,到达惊人的7.8亿吨(polyethylene upcycling to long-chain alkylaromatics by tandemhydrogenolysis/aromatization)。但是大部分塑料产品耐酸、耐碱、耐氧化,具有很强稳定性,在自然环境中很难降解。再加上平均使用周期短、消耗量大和不恰当处置,导致在自然中大量累积,对生态环境造成了严重的负面影响。据报道,仅在2010年估计就有400~1200万吨塑料废物进入海洋(production,use,and fate of all plastics ever made),造成海洋污染。此外,土壤污染、淡水污染的情况也层出不穷,最终威胁人类的生命健康。此外,作为石油化工产品,塑料制品的生产消耗了大量化石能源,也蕴含着丰富的碳资源。废塑料的不恰当处置在造成环境污染的同时,还浪费了宝贵的资源。在全球环境污染和资源短缺的双重压力下,找到废旧塑料产品的合理处置方式已经迫在眉睫。

2、据估计,从1950年至2015年期间,全球已经累计产生塑料垃圾63亿吨(production,use,and fate of all plastics ever made)。目前,塑料垃圾的主要处理手段有直接填埋、焚烧、机械回收和化学回收。其中,大部分废弃塑料被直接填埋,容易造成土壤污染和地下水污染。还有一小部分)通过焚烧产生低品质的热能,在焚烧过程中还会产生大量二氧化碳以及有毒气体。而机械回收对废弃塑料品质要求高,费时费力效率低,回收过程中热、机械等作用会导致再生塑料的性能下降。化学回收方法多种多样、可设计性强,回收产物可以根据反应条件和催化剂加以控制,提高产品品质和性能,充分利用碳资源,实现塑料垃圾的高附加值升级回收。

3、在众多塑料产品中,聚烯烃类塑料(主要包括聚乙烯pe和聚丙烯pp)产量占总塑料的60%以上,是使用最广泛,废弃量最大的塑料类别。实现聚烯烃废塑料的升级回收对全世界环境保护和资源利用有着重要意义。但由于其由c-c组成,性质稳定,很难降解。传统的热解一般需要在400~600℃的高温下进行,并且通常会产生大量轻质烃、焦油和焦炭等低附加值组分。废塑料催化氢解则可在催化剂的作用下,显著降低反应温度,提高高价值产品选择性,实现废塑料高附加值利用。

4、中国专利cn116137834a公开了一种废塑料回收利用的方法,其采用高温热解的方法,将废塑料转化为乙烯、丙烯和其它低碳烯烃,实现了对塑料垃圾的资源化利用。但其需要在600℃至900℃的高温下才能将塑料热解为单体,需要消耗大量的能量,并且产物以气体为主,不方便使用和运输。在氢气氛围下,通过催化剂可显著降低塑料降解的温度和调节产物分布,实现废塑料的高附加值利用。

技术实现思路

1、本发明提供了一种废塑料催化转化生产燃料油和液化石油气的方法,在催化剂的作用下,该方法能够在较低温度、较低压力、无需添加溶剂的条件下高效催化废塑料催化转化生产燃料油和液化石油气,其中汽油组分选择性高;气体产物中主要以丙烷,异丁烷为主,几乎无甲烷和乙烷,经过简单处理即可作为液化石油气;转化率高,几乎无固体产物,催化剂稳定性良好。催化剂制备、反应和产物提取流程简单,操作便捷,实现了废塑料地高附加值转化,为废旧塑料升级回收提供了解决方案。

2、本发明的技术方案:

3、为实现本发明的目的,发明了一种对于该反应体系具有高活性的催化剂制备方法,该方法流程简短,操作简单,可大批量生产。即将金属活性中心通过硬模板法负载在金属氧化物上,形成负载型催化剂用于催化废塑料催化转化生产燃料油和液化石油气,该方法有利于金属活性中心在载体上的均匀分布,增加活性位点数目,提高反应活性。在反应过程中选择性吸附聚烯烃骨架中非端基碳碳键并导致其逐渐断裂,链长逐渐变短,限制低附加值轻质烷烃的产生。

4、一种废塑料催化转化生产燃料油和液化石油气的催化剂的制备方法,步骤如下:

5、(1)将载体金属盐分散在去离子水中后,再加入金属盐前驱体得到混合中间体溶液a;

6、其中,金属盐前驱体与载体金属盐的摩尔比为1:(5~35),金属盐前驱体中的金属成分在混合中间体溶液a中的浓度为0.1-20g/l;

7、载体金属盐包括硝酸锆、氯化锆、硝酸铈、硝酸铈铵、硝酸铝、硝酸镧相应水合物中的一种或两种以上混合;

8、金属盐前驱体为氯化钌、亚硝酰硝酸钌、硝酸铂、硝酸钴、硝酸镍、钼酸铵中的一种;

9、(2)将模板剂加入混合中间体溶液a中得到中间体物质b,其中,模板剂与混合中间体溶液的质量比为1:(4~15);

10、模版剂为二氧化硅、炭黑、c3n4、石墨中的一种;

11、(3)中间体物质b完全干燥后在空气中焙烧得到焙烧后的中间体c,其中,焙烧温度为300~600℃,焙烧时间为5小时;

12、(4)将焙烧后的中间体c在还原气氛下进行还原处理,得到催化剂;其中,还原温度为20~500℃,还原处理的时间为1~4小时。

13、所述废塑料为聚乙烯、聚丙烯、聚氯乙烯中的一种或两种以上的混合。

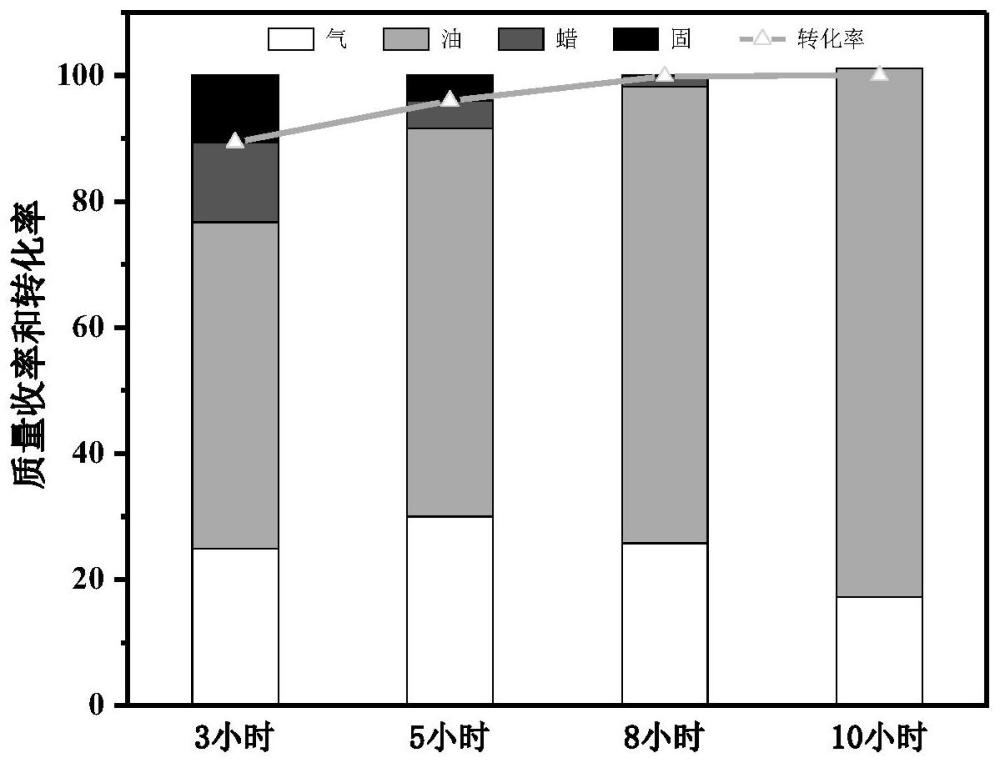

14、(5)将催化剂和废塑料的质量比控制在0.05~0.5混合均匀后装入高压反应釜,反应温度200~300℃,室温下冲入氢气0~5兆帕,反应时间2~24小时的条件下,不需要额外添加溶剂,将填入的废塑料分解为燃料油。反应结束后气体产物收集后,通过离心将燃料油和催化剂分离,得到纯的燃料油,其中汽油组分质量分率可达77%~95%。催化剂稳定性良好,循环反应仍可以保持相同的活性。

15、本发明的有益效果:本方法创新的使用了硬模板法制备催化剂用于废塑料催化转化,通过上述方法制备的催化剂,具有较高的比表面积,可以避免活性中心聚集,有利于其均匀分布,提高催化剂活性。有效实现了废旧塑料向燃料油的高效转化,显著减少甲烷和乙烷等低附加值轻质烷烃的产生,增加汽油组分收率。为解决废旧塑料污染问题以及塑料垃圾升级回收,整合碳资源,实现碳循环提供了一个很好的解决方案。

技术特征:1.一种废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤如下:

2.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤(1)中,金属盐前驱体与载体金属盐的摩尔比为1:(5~35),载体金属盐中的金属成分在混合中间体溶液a中的浓度为0.1-20g/l。

3.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的催化剂的制备方法,其特征在于,步骤(1)中,载体金属盐包括硝酸锆、氯化锆、硝酸铈、硝酸铈铵、硝酸铝、硝酸镧中的一种或两种以上混合。

4.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤(1)中,金属盐前驱体为氯化钌、亚硝酰硝酸钌、硝酸铂、硝酸钴、硝酸镍、钼酸铵中的一种。

5.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤(2)中,模版剂为二氧化硅、炭黑、c3n4、石墨中的一种。

6.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤(2)中,模版剂与混合中间体溶液的质量比为1:(4~15)。

7.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤(3)中,焙烧温度为300~600℃,焙烧时间为5小时。

8.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,步骤(4)中,还原温度为20~500℃,还原处理的时间为1~4小时。

9.根据权利要求1所述的废塑料催化转化生产燃料油和液化石油气的方法,其特征在于,所述废塑料为聚乙烯、聚丙烯、聚氯乙烯中的一种或两种以上的混合。

技术总结本发明公开了一种废塑料催化氢解生产燃料油和液化石油气的方法,属于废塑料升级回收领域。催化剂制备过程流程短,工艺简单,适于工业生产。催化剂活性位点分布均匀,具有很好的活性和稳定性,能够在较低温度、较低压力、无需添加溶剂的条件下高效催化废旧塑料氢解生产液体燃料,液体质量收率可达83.82%且分子量小,主要以汽油组分为主;气体产品中几乎无甲烷、乙烷,可做液化石油气。该方法实现了废旧塑料高附加值转化,为废塑料升级回收提供了解决方案。技术研发人员:王翔,闫吉聪,袁小鲁受保护的技术使用者:大连理工大学技术研发日:技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129196.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。