一种煤与重油加氢共液化生产石脑油和工业白油的方法与流程

- 国知局

- 2024-07-29 09:45:06

本发明涉及煤与重质油的共处理,具体涉及一种煤与重油加氢共液化生产石脑油和工业白油的方法。

背景技术:

1、如何实现重劣质油的高效转化和煤炭资源的清洁利用,将廉价的重劣质油和丰富的煤炭资源转化为高附加值液体产品,进而提升企业经济效益,一直是能源领域亟需解决的重要课题。煤与重油加氢共液化技术充分发挥煤与重质油之间的协同效应,可以将“贫芳构富氢”的重油与“富芳构贫氢”的煤在高温高压条件下转化为轻质液体燃料油,为煤炭清洁利用和重油高效转化提供了一种新的技术路线。

2、cn104178197a公开的一种煤焦油与煤共反应制备液体燃料的方法,包括如下步骤:(1)将煤粉、煤焦油、加氢催化剂混合得到油煤浆;(2)将上述油煤浆预热至350~410℃后,依次进行一级加氢和二级加氢反应;(3)经二级加氢反应后的产物进行一级气液分离,得到气相物质和液相物质,所述气相物质再经二级气液分离得到氢气和轻质油;所述至少一部分液相物质经减压蒸馏得到重油和液化残渣;(4)将所述步骤(3)中的所述重油和所述轻质油混合后再经加氢反应,制备得到液体燃料。该专利利用煤焦油中芳烃含量高、供氢作用强的特点,促进了煤焦油与煤加氢共处理的相互作用效果,大大提高了液体燃料油的收率。

3、cn104087339a公开了一种杂油、煤和煤焦油加氢共炼的方法,该方法先对煤焦油原料进行蒸馏处理,分为≤320℃的轻质馏分和>320℃的重质馏分油;将得到的重质馏分油与煤、杂油和催化剂混合制成油煤浆后进入浆态床反应器,在反应温度400-455℃、反应压力15-25mpa和氢油体积比为500-1500的条件下反应,反应产物进行分离,分离得到的减压渣油和≤320℃轻质馏分进入固定床进行加氢精制,最终分馏得到汽油、柴油和350~500℃的重质油。该专利将杂油、煤和煤焦油通过浆态床加氢裂化和固定床加氢精制,主要以生产汽油和柴油产品为主。

4、在上述技术中,均采用高芳烃含量的煤焦油来促进氢传递和加氢反应,实现煤的高效转化,用于生产汽柴油或者燃料油产品,但存在氢耗高、产品结构单一、市场竞争力差等问题。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种煤与重油加氢共液化生产石脑油和工业白油的方法,通过多相流加氢裂化与固定床加氢精制在线集成工艺,达到分段加氢和分级转化的目的,获得高芳潜含量的石脑油和高附加值的工业白油,实现产品多元化、高端化和高值化。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种煤与重油加氢共液化生产石脑油和工业白油的方法,包括以下步骤:

4、(1)原料煤经磨煤机和旋风分离器气浮筛选、干燥处理后获得满足粒径要求的煤粉,与催化剂和经预热的重油经混捏机预混合后,依次进入带有搅拌器的原料缓冲罐和原料罐,混合均匀后作为原料油煤浆;

5、(2)将步骤(1)所述原料油煤浆经高压进料泵升压后与冷氢气混合,通过原料加热炉预热至380-430℃后与经氢气加热炉预热的热氢气混合一起进入多相流加氢反应器,在多相流加氢反应器内重油、煤粉与催化剂活性组分接触进行加氢裂化反应,同时脱除绝大部分金属元素和残炭以及一部分硫氮杂元素,金属元素与残炭在反应过程中吸附于催化剂表面及孔道,与反应产物一并经一级高压分离罐,分离获得气相烃类组分和含固液相组分;含固液相组分经减压阀组进入旋液式分离器,经旋液式分离器分离获得的减压蜡油与气相烃类组分混合进入固定床加氢反应器,旋液式分离器底部含固渣油经冷却作为煤基沥青产品出装置;

6、(3)步骤(2)所得到的减压蜡油和气相烃类组分混合进入固定床反应器,依次与加氢保护剂、加氢精制剂和加氢改质剂接触,分别进行加氢精制和加氢改质,脱除硫氮、烯烃和部分芳烃组分,反应产物依次经分离罐和分馏塔分离获得石脑油、白油和加氢尾油,加氢尾油循环返回固定床反应器继续进行反应。

7、上述步骤(1)所述重油为催化油浆、减压渣油、煤焦油、延迟焦化尾油和蒸汽裂解焦油中的一种或几种混合物,重油馏程大于450℃、芳香分含量大于40%、黏度(100℃)小于300mm2/s、水分小于0.5%。

8、参数这样选取的作用和目的是:一是保证具有较好的油煤浆成浆性,黏度需满足以上要求;二是保证油煤浆具有较好的反应协同效应,重油馏程、芳香分含量及水分需要满足以上要求。

9、上述步骤(1)所述原料煤由低变质烟、褐煤、长烟煤、不粘煤中的一种或几种碾磨而成,平均粒径为45微米,最大粒径不超过100微米、灰分小于8%、挥发分大于35%、惰质组小于15%、水分小于0.5%。

10、参数这样选取的作用和目的是保证油煤浆具有较好的输送性和反应性能,粒径、挥发分和惰质组需要满足以上要求;同时尽量降低残渣量和降低堵塞风险,灰分越低越好,因此煤粉选择需要严格按照指标要求进行。

11、上述步骤(1)所述原料油煤浆(煤粉和重油的混合)中煤粉质量分数占比20-50%。

12、上述步骤(1)所述催化剂为固体粉末,以改性煤粉为载体,比表面积大于400m2/g,负载有纳米级feooh活性组分,催化剂添加量为油煤浆进料量的0.5-2wt%。

13、上述步骤(2)所述多相流加氢反应器中多相流加氢裂化反应温度为430-450℃、反应压力5-10mpa、体积空速0.3-1.0h-1、氢油体积比800-1300。

14、参数这样选取的作用和目的是通过有效控制反应条件,在温和条件下主要实现残碳、杂元素的有效脱除,同时调变烃组成,为固定床反应器提供合适的原料。

15、步骤(2)所述冷氢气和热氢气体积比为1:2-1:5。

16、所述步骤(2)所述多相流加氢反应器由1-3个串联反应器组成,为悬浮床、沸腾床中的一种或几种的组合。

17、上述步骤(3)所述固定床反应器自上而下依次装填有3-4段加氢精制剂和1-2段加氢改质剂(3-4段和1-2段分别指代催化剂装填床层),加氢精制段操作条件为:反应温度330-380℃、反应压力5-10mpa、体积空速0.5-1.0h-1、氢油比为1000-2000;

18、所述加氢改质段操作条件为:反应温度300-350℃、反应压力5-10mpa、体积空速0.5-2.0h-1、氢油比为1000-2000。

19、参数这样选取的作用和目的是通过有效控制反应条件,控制芳烃加氢饱和和环烷环及烷烃的裂化程度,进而获得满足指标要求的产品。

20、上述步骤(3)所述固定床反应器加氢精制剂以磷改性氧化铝为载体,以催化剂重量为基准,负载2-6wt%nio、10-20wt%moo3和1-5wt%p。

21、所述加氢改质剂以无定型硅铝为载体,负载有5-15wt%nio和10-20wt%wo3。

22、参数这样选取的作用和目的是保证催化剂具有较好的加氢活性和高的脱杂元素选择性。

23、上述步骤(3)所述分馏塔分离获得石脑油、3号和或5号工业白油。

24、一种煤与重油加氢共液化生产石脑油和工业白油的方法通过以下系统实现,所述系统包括油煤浆制备单元、多相流加氢裂化单元和固定床加氢精制单元;

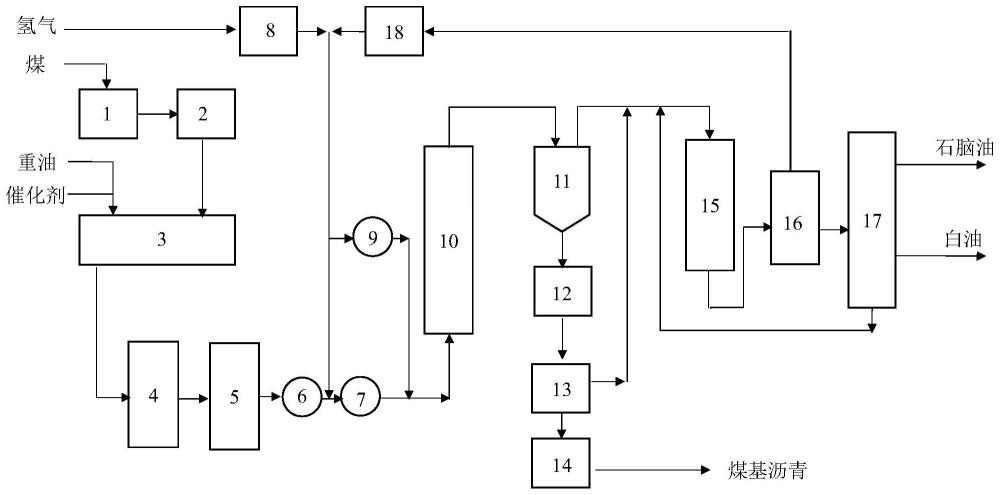

25、所述油煤浆制备单元包括磨煤机、旋风分离器、混捏机、原料缓冲罐、原料罐;

26、所述多相流加氢裂化单元包括高压进料泵、原料加热炉、新氢压缩机、氢气预热炉、多相流加氢反应器、一级高压分离罐、减压阀组、旋液式分离器、分离器底部抽出泵;

27、所述固定床加氢精制单元包括固定床反应器、分离罐、分馏塔、循环氢压缩机。

28、原料煤磨煤机出口与旋风分离器入口相连,旋风分离器出口、催化剂管线、重油管线分别与混捏机入口相连,混捏机出口依次与原料缓冲罐、原料罐相连;原料罐出口与高压进料泵入口相连,高压进料泵出口与新氢压缩机出口一路冷氢混合后与原料加热炉入口相连,原料加热炉出口与另一路氢气预热炉出口混合后与多相流加氢反应器底部入口相连,多相流加氢反应器顶部出口与一级高压分离罐相连,一级高压分离罐顶部出口与固定床反应器,一级高压分离罐底部与减压阀组入口相连,减压阀组出口与旋液式分离器入口相连,旋液式分离器顶部出口与一级高压分离罐顶部出口管线汇合后与固定床反应器顶部入口相连,旋液式分离器底部出口与抽出泵入口相连,抽出泵出口获得煤基沥青产品;固定床反应器出口与分离罐入口相连,分离罐顶部出口与循环氢压缩机入口相连,循环氢压缩机出口与新氢压缩机出口相连,分离罐底部出口与分馏塔入口相连,分馏塔底部出口与固定床反应器顶部入口相连,分馏塔获得的石脑油和白油产品通过管线出装置。

29、本发明的有益效果:

30、本发明提供的方法和系统,充分发挥多相流反应器独有的原料适应性强、传质传热效率好、转化率高等技术优势,耦合固定床反应器形成在线集成组合工艺,在较温和条件下,可以将廉价的煤与重油最大化转化为高附加值白油和高芳潜含量石脑油产品,实现了产品多元化和高端化,最大化提升技术市场竞争力。

31、本发明提供的方法和系统,充分发挥多相流反应固体催化剂纳米级活性组分与高比表面载体具有的高加氢反应活性和抑焦载焦能力,深度脱除残炭、重金属元素和灰分,保证多相流加氢裂化装置长周期稳定运行。

32、本发明提供的方法和系统,充分利用多相流加氢裂化反应液体产物中芳烃和环烷烃含量高的特点,通过多段加氢精制剂和加氢改质剂催化剂优化级配,根据市场需求,不仅可用于生产高芳潜含量的石脑油,而且可以生产高附加值的白油产品,具有显著的经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129199.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表