一种环状纳米氟化稀土原位诱导合成方法及其制品与流程

- 国知局

- 2024-07-29 09:47:49

本发明涉及氟化稀土,特别是提供一种环状纳米氟化稀土原位诱导合成方法及其抗磨助剂制品。

背景技术:

1、润滑脂是用稠化剂稠化液体润滑油而制得的一类固体或半流体的润滑剂。其应用领域几乎涵盖了工业、农业、交通运输、航空航天、电子信息和各类军事装备。在配方组成上,基础油、稠化剂、添加剂构成润滑脂的三大组成部分。其中基础油、稠化剂趋于成熟,而添加剂,特别是功能添加剂的开发却变得日新月异,新型功能添加剂的成功开发对提高润滑脂的性能指标有着重要意义。抗磨助剂就是这类功能添加剂之一。

2、近年来,人们对稀土元素、稀土材料在润滑脂领域中的应用进行了研究与测试,发现稀土材料,特别是氟化稀土材料,在润滑脂中表现出非常好的润滑、抗磨性能;并且初步认为其作用机理主要来自两个方面:(1)是在摩擦表面生成含稀土元素的多相表面润滑保护膜而提高了减摩性能,(2)是在摩擦表面生成稀土摩擦扩散层,保护金属材料,使金属摩擦副材料的硬度提高,耐磨性能得到改善。特别是将纳米技术和稀土材料相结合而开展的纳米稀土材料的合成与应用研究得到了全球研究者的广泛关注和实践研究,并取得了诸多成果。

3、以下是申请人通过文献检索查到的现有在光电材料、摩擦润滑材料领域中的有关纳米稀土氟化物、氟化稀土的合成制备方法:①水热、溶剂热法(参见cn 1216803c,2003,稀土氢氧化物,水热;cn 1749170a,2005,稀土氟化物,水-醇溶剂热;cn 101066775a,2007,含氟离子液体;cn 102093892a,2011,多元溶剂热;cn 108300478a,2018,吡啶二甲酸-水热法);②微波合成法(参见cn 1775691a,2005;cn 101864314a,2010);③前驱体热解法(参见cn 115029136a,2021,稀土三氟乙酸盐热解);④静电纺丝-高温煅烧法(参见cn101798056a,2013);⑤模板法(参见cn 102078785a,2010,鲱鱼精dna;cn 112552914a,2019,胰蛋白酶生物矿化等);⑥微乳液法(参见cn 1218104a,1998);⑦热蒸发镀膜-激光法(参见cn 113772716a,2021);⑧溶胶凝胶法(参见cn 113956881a,2021);⑨超声波法等(参见cn 103073046a,2012)。

4、通过一一比对分析,发现已披露的制备方法各有特点,皆成功地制得了不同形态结构的纳米氟化稀土材料,但又存在一些共同的不足或缺陷:

5、①反应釜设备放大制作有困难:即用于放大试产、生产的耐高温高压的小型、中型、大型的反应釜、反应装置难以制作,所以只能局限于实验室研究,如水热、溶剂热法目前所使用的只有微小型的耐高温高压密闭反应釜(100ml以内),微波合成法所使用的微波加热装置也难以放大等;

6、②原材料规模采购有困难:即原材料稀缺、价格昂贵,如模板法中提及的鲱鱼精dna、胰蛋白酶,微乳液法中常用的十六烷基三甲基溴化铵,溶剂热法中的含氟离子液体,前驱体热解法中的三氟乙酸等;

7、③大量使用有机溶剂,对环境不友好:即实验生产过程中大量使用有机溶剂,对环境不友好,已披露的溶剂有乙醇、乙二醇、丙三醇、正辛醇、丙酮、氯仿、n,n-二甲基甲酰胺(dmf)、环己烷、1-十八烯、苯等;

8、④不易放大量产、产物分离也有困难:即单次制作产量低,产物分离也很困难(步骤多、工艺流程长),适用面窄,难以规模化工业应用,正如专利cn 115029136a所述,通过流化学反应装置,实现纳米材料的连续化生产,实现产量由目前的0.1g数量级/每小时增加至约10g数量级/每小时。

9、然而针对润滑脂这一具体应用领域而言,据统计,2021年度,全球润滑脂的总生产量约120万吨,由此可知,有关抗磨助剂的年市场需求量非常之大。通过对比则可知道,目前已披露的有关氟化稀土纳米材料的制备方法(无论是原材料、反应釜装置、工艺流程还是批次产能等技术指标)都远远不能够满足目前润滑脂这一应用领域的规模化工业应用需求。

技术实现思路

1、针对上述现有技术的不足,本发明提供一种专用于润滑脂领域的环状纳米氟化稀土的抗磨助剂制品以及一种能够规模化批量生产的原位诱导合成方法。

2、目前,发明人已经成功实现并完成了在600l敞口反应釜上的试产与稳定批次生产,并将之应用到公司自主研发的润滑脂产品中,经投入市场使用后,市场反馈结果良好,润滑与抗磨效果非常好。

3、为实现上述技术目的,本发明所采用的一种环状纳米氟化稀土原位诱导合成方法包括如下步骤:

4、(1)先按配方称量物料备齐:包括基础油、12-羟基硬脂酸锂制备物、环状纳米氟化稀土制备物;其中,12-羟基硬脂酸锂制备物包括12-羟基硬脂酸、单水合氢氧化锂及水,所述12-羟基硬脂酸与单水合氢氧化锂的摩尔比为1:1,单水合氢氧化锂与水的重量比为=1:(3~10);环状纳米氟化稀土制备物包括乙酸稀土化合物、30%过氧化氢、氟化铵及水,所述乙酸稀土化合物与过氧化氢、氟化铵摩尔比为1:(3~6):3,氟化铵与水的重量比为1:(0.5~3);所述基础油与12-羟基硬脂酸的重量比为(2~5):1;

5、(2)制作氢氧化锂水溶液:将已备单水合氢氧化锂、水一次性投入物料加热桶中,升温至85~100℃,搅拌10~20分钟,直至单水合氢氧化锂完全溶解,而制得氢氧化锂水溶液,备用;

6、(3)制作包含12-羟基硬脂酸锂的油-水微乳前驱体:将已备基础油、12-羟基硬脂酸一次性投入敞口反应釜中,升温到85~100℃,剧烈搅拌,然后缓慢加入步骤(2)中制得的氢氧化锂水溶液,待加完后继续保温反应30~60分钟,而制得包含12-羟基硬脂酸锂的油-水微乳前驱体,备用;

7、(4)制作乙酸稀土-过氧化氢络合物:在室温下,将已备乙酸稀土化合物缓慢加入到过氧化氢水溶液中,搅拌15~25分钟,直至乙酸稀土化合物完全溶解,而制得乙酸稀土-过氧化氢络合物水溶液,备用;

8、(5)制作氟化铵水溶液:在室温下,将已备氟化铵加入水中,搅拌5~10分钟,直至氟化铵完全溶解,而制得氟化铵水溶液,备用;

9、(6)制作环状纳米氟化稀土:将步骤(4)中制得的乙酸稀土-过氧化氢络合物水溶液缓慢加入到步骤(3)中制得的包含12-羟基硬脂酸锂的油-水微乳前驱体的敞口反应釜中,待全部加完后继续搅拌30~60分钟;然后缓慢加入步骤(5)中制得的氟化铵水溶液,待全部加完后继续搅拌10~20分钟,然后升温至95~105℃,然后继续敞口式保温原位诱导反应90~120分钟即可;

10、(7)脱水:升温至120~140℃,保温搅拌30~60分钟至脱水完全;

11、(8)脱铵:升温至150~180℃,保温搅拌30~60分钟至脱铵完全;

12、(9)冷却:自然冷却至室温,制得成品。

13、其中步骤(3)、(4)、(6)为本制备方法的联合关键工艺步骤。步骤(7)、(8)通过提高反应体系温度(120~140℃下脱水,150~180℃下脱铵),从而先后将水、乙酸铵蒸发和热分解而除杂。因乙酸铵的分解温度在120~170℃之间。当然温度越高,分解越快。通常,乙酸铵在高温下进行分解为氨气和二氧化碳两种气体。

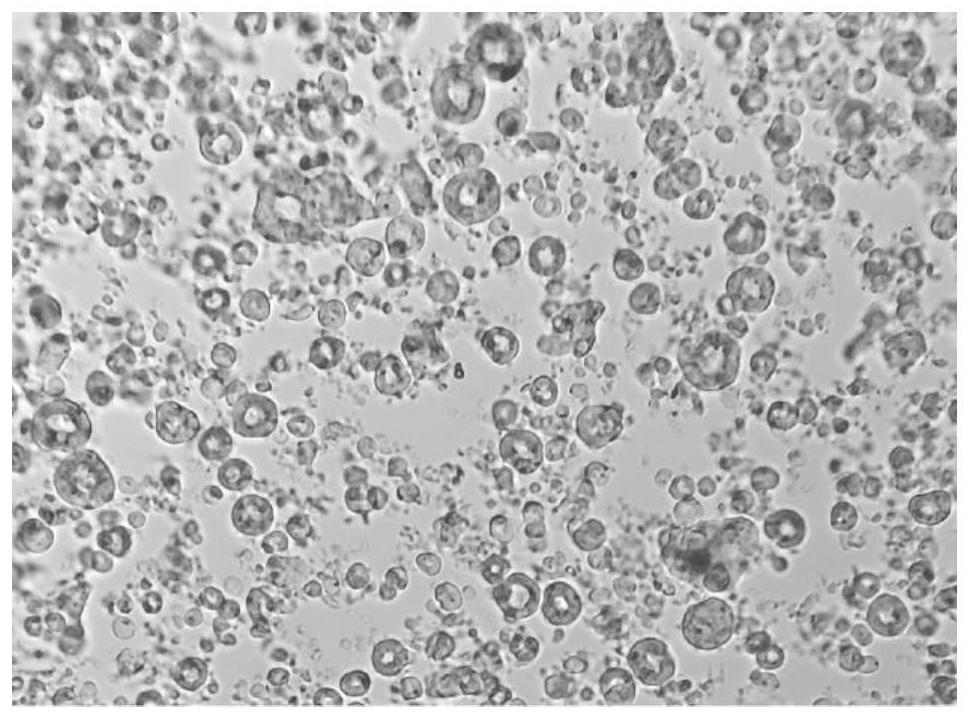

14、通过上述方法,直接一步合成制得的具有环状纳米结构的氟化稀土,外径约50~200nm,内径约15~100nm,呈单一分散状态。

15、其中,所述基础油可以为聚α-烯烃(pao)、矿物油、烷基萘、烷基苯、聚醚中的一种或其组合,粘度值范围(v40℃)为20~2000cst。

16、其中,所述乙酸稀土化合物可以为一水合乙酸镧、四水合乙酸铈。

17、其中,所述环状纳米氟化稀土可以为氟化镧、氟化铈。

18、本发明的技术方案,①采用敞口式反应釜装置,不受放大限制;②原材料均为批量规模化工业品,原料易得;③反应体系仅用水做溶剂,绿色环保,无污染;④制品在生产过程中虽然引入了基础油、12-羟基硬脂酸锂,但作为专用于润滑脂领域的抗磨助剂制品使用,基础油、12-羟基硬脂酸锂均为润滑脂的原材料之一,因此,在润滑脂这一特定应用领域中,无需分离与提纯,简化了分离提纯工艺,易于放大量产。因此成功地解决了背景技术中介绍的多个技术缺陷。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129330.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表