同心阵型双频高压和螺旋锥管倾斜双场分离与控制装置

- 国知局

- 2024-07-29 09:49:04

本发明涉及一种海上和陆上石油工程领域快速高效脱水装置,特别是涉及一种高低双频供电以及锥管式和螺旋腔组合的同心阵型双频高压和螺旋锥管倾斜双场分离与控制装置。

背景技术:

1、目前,海上和陆上油气开采已进入中后期,针对产出油液含水率较高的问题,现有国内外的产出油液油水分离技术可主要归纳为:高温破乳降粘脱水技术、常规电脱水技术、容器内置式静电聚结技术等。其中,高温破乳降粘脱水技术是将产出油液通过油气集输系统运送到地面集输站,而后对产出油液分别进行加热升温和破乳降粘处理,但是随着产出油液中含水率的不断升高,加热升温措施会造成大量热能的浪费,同时还进一步加重了产出油液的乳化程度,并且不得不继续大幅提升油液温度,并加大破乳剂等化学药剂的剂量而达到增强破乳效果的目的,由此使得产出油液的脱水处理成本不断升高。

2、常规电脱水技术是三相重力沉降分离之后的继续电脱水处理,进入常规电脱水器的产出油液含水率仍较高,普遍高于常规电脱水器允许的临界含水率,使得常规电脱水器易发生“垮电场”和短路问题而停机,为此需要额外增加一级热化学分离处理,即通常所说的“三相重力沉降分离器+热化学分离器+常规电脱水器”构成的原油三级分离系统或“老三套”处理方法,但是随着产出油液中含水率的不断升高,三级分离系统需要更多的换热器和加热器等设备提供热能以及更大的增压泵等设备消耗电能,同时需要加大破乳剂等化学药剂的剂量,而且提升含水率和温度还会加快油气集输管线的电化学腐蚀速率。

3、现有国外的电脱水技术主要为容器内置式静电聚结技术(vessel internalelectrostatic coalescer),该技术普遍采用电场破乳技术和三相分离技术相结合的方法,在大罐式三相分离器后增设大罐式电脱水器,大罐式电脱水器内置一定频率和一定压力的电场对产出油液进行破乳脱水处理,产出油液的液滴聚结长大而实现油水分离,由此使得产出油液中的含水量下降,通过升高产出油液温度、增大电压、加大电流等措施达到合格原油含水率的处理指标要求,该技术明显与节能减排的设计理论不相符,并且使用了大量的破乳剂等化学药剂,增大了后期原油进一步处理难度并可能造成二次污染。

4、此外,极少数国内科研院所近几年才开始关注管式高效紧凑型双场油水分离技术,其中对高低双频高压和螺旋锥管倾斜双场分离装备和技术的研究尚处于试验阶段。

技术实现思路

1、为了克服现有高温破乳降粘脱水技术、常规电脱水技术和容器内置式静电聚结技术存在的缺陷和不足,并改善国内管式高效紧凑型双场油水分离技术尚处于试验阶段的研究现状,本发明的目的是提供一种适合海上和陆上石油工程领域高粘度原油、稠油和超稠油高效和快速分离用的同心阵型双频高压和螺旋锥管倾斜双场分离与控制装置及其在线控制系统。该双场分离与控制装置采用整体呈纺锤形的扁条状分层高压电极以及螺旋腔锥管式静态重力场脱水与同心阵型高低双频高压动态电场脱水相结合的双场分离技术,具备高粘度油水两相高效和快速分离、合格原油中含水量少、生产污水中含油量少、在线实时自动控制等特点,有效解决高粘度原油、稠油和超稠油的快速高效脱水问题。

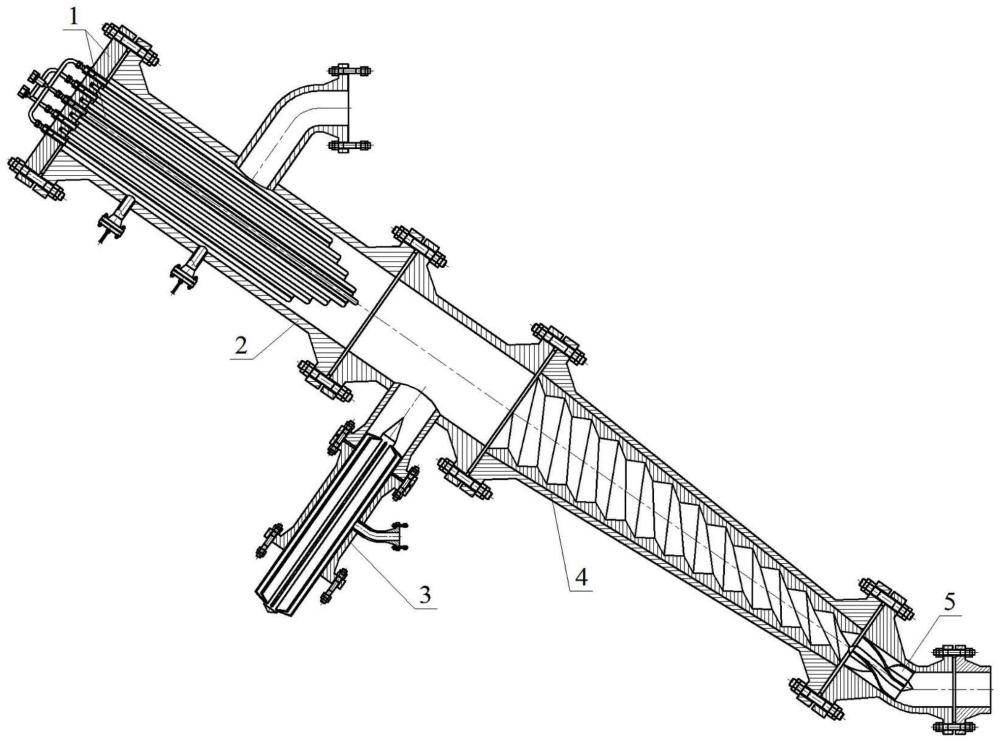

2、本发明解决其技术问题所采用的技术方案是开发一种同心阵型双频高压和螺旋锥管倾斜双场分离与控制装置,主要由扁条阵型电极、双频高压动态分离器、乳化液制备器、螺旋锥管静态分离器、污水输送器和双场分离控制系统组成,双频高压动态分离器、乳化液制备器、螺旋锥管静态分离器和污水输送器主体部件的材质均采用双向不锈钢并内衬金属陶瓷,双频高压动态分离器的动态分离管、乳化液制备器的原油缓冲管、螺旋锥管静态分离器和污水输送器的污水进口管段由上而下同轴心布置,扁条阵型电极的扁条高频复合电极、扁条低频复合电极和接地电极内置双频高压动态分离器的腔体,扁条阵型电极与双频高压动态分离器之间通过电极板和法兰盘进行固定,双频高压动态分离器、乳化液制备器、螺旋锥管静态分离器和污水输送器通过法兰盘连成一体,且整体呈双频高压动态分离器上类t形和乳化液制备器下类t形组合的倾斜双类t形,双场分离控制系统分别在线自动控制高粘度高含水乳化液制备作业、同心阵型高低双频高压动态脱水作业和大斜度螺旋腔锥管式静态脱水作业流程。

3、扁条阵型电极采用整体呈纺锤形的扁条状分层高压电极,且其扁条高频复合电极和扁条低频复合电极采用层间重复间隔布置并结合分层排列的接地电极而形成环形层状同心阵型,由此构建同心阵型高低双频高压动态电场,同心阵型高低双频高压动态电场内高频高压电源和低频高压电源的反复交替作用使得高粘度高含水乳化液的液滴发生偶极变形、振荡和聚结,扁条阵型电极包括扁条高频复合电极、高频电极端子、扁条低频复合电极、低频电极端子、接地电极、电极板和绝缘衬套。

4、扁条高频复合电极和扁条低频复合电极均由扁条状电极芯、绝缘涂层蒙皮和复合电极接头组合加工制成,扁条状电极芯采用扁条状长合金铜杆且其通体均匀涂覆绝缘涂层蒙皮,绝缘衬套和绝缘涂层蒙皮均采用非金属绝缘材质,扁条状电极芯的顶端设置复合电极接头,且复合电极接头设有车制螺纹的电极接头基体和螺塞,复合电极接头的电极接头基体套有绝缘衬套并实现扁条高频复合电极和扁条低频复合电极与电极板之间的绝缘,绝缘衬套采用环形轴套结构且其底部设置衬套卡箍实现扁条高频复合电极和扁条低频复合电极的轴向定位。

5、扁条高频复合电极通过高频电极端子与高频高压电源相连,扁条低频复合电极则经由低频电极端子与低频高压电源相连。高频电极端子和低频电极端子均由高压主电缆和高压分支电缆组成,高频电极端子的高压主电缆联通高频高压电源,且高频电极端子的高压分支电缆连接各扁条高频复合电极并通过复合电极接头的电极接头基体和螺塞间的配合而固定于电极板;低频电极端子的高压主电缆联通低频高压电源,且低频电极端子的高压分支电缆连接各扁条低频复合电极并通过复合电极接头的电极接头基体和螺塞间的配合而固定于电极板。

6、接地电极由扁条状电极杆和柱形接头组合加工制成,扁条状电极杆采用扁条状长合金铜杆且其通体均匀涂覆一层金属陶瓷,接地电极的顶部设置柱形接头,各接地电极的柱形接头与电极板的各盲端圆孔之间采用过盈配合从而将各接地电极固定于电极板。

7、扁条阵型电极的各扁条高频复合电极、扁条低频复合电极和接地电极均沿径向分层排列,且每层扁条高频复合电极、扁条低频复合电极和接地电极沿圆周方向均匀布置,扁条阵型电极分层排列的次序按照由外至内依次为扁条高频复合电极、接地电极、扁条低频复合电极和接地电极的方式重复间隔布置,最外层布置均匀排列的扁条高频复合电极,而最内层仅布置一个扁条高频复合电极且该扁条高频复合电极的横截面收缩为圆面;与此同时,分层排列的扁条高频复合电极、扁条低频复合电极和接地电极沿径向由外至内的轴向长度依次增长而横截面积则依次减小,由此整体呈纺锤形,并构建同心阵型高低双频高压动态电场。

8、电极板采用不锈钢法兰盘且其通体涂覆金属陶瓷,电极板钻有分层排列的圆形孔眼且各圆形孔眼贯穿扁条高频复合电极和扁条低频复合电极,电极板靠近双频高压动态分离器腔体的一面钻有分层排列的盲端圆孔且各盲端圆孔与接地电极相连,同时电极板通过导线接地。

9、双频高压动态分离器结合扁条阵型电极实施同心阵型高低双频高压动态脱水作业,脱除高粘度高含水乳化液中的大部分水后形成动态分离合格原油和低含油乳化液,它包括动态分离管和合格原油管。

10、动态分离管、原油缓冲管、静态外锥管和污水换向管的两端均设有法兰盘而连为一体,动态分离管采用长粗直圆管,且动态分离管与扁条阵型电极重叠的区域形成双频高压动态脱水区,动态分离管的双频高压动态脱水区内高粘度高含水乳化液脱除大部分的水,并作为低含油乳化液沉降以及动态分离合格原油和静态分离合格原油汇集至合格原油管的通道,动态分离管上端通过法兰盘与电极板连接从而将扁条阵型电极和双频高压动态分离器连为一体。

11、合格原油管采用粗弯管并由合格原油进口管段、合格原油弯管段和合格原油出口管段组合而成,合格原油弯管段的两端通过圆周焊的方式将合格原油进口管段和合格原油出口管段连为一体,合格原油管的合格原油出口管段设有法兰盘,且合格原油管的合格原油进口管段通过圆周焊的方式将合格原油管固定于动态分离管的中部,且合格原油管朝上放置,合格原油进口管段的轴线与动态分离管的轴线垂直相交,而合格原油出口管段的轴线则保持水平。

12、双频高压动态分离器结合扁条阵型电极实施同心阵型高低双频高压动态脱水作业的流程为,高粘度高含水乳化液经原油缓冲管进入动态分离管,并在动态分离管的双频高压动态脱水区不断朝上运移,扁条阵型电极构建的同心阵型高低双频高压动态电场内,高粘度高含水乳化液通过高频高压电源和低频高压电源的反复交替作用,油包水液滴不断发生偶极变形、振荡和聚结而形成油相液滴和低含油高含水液滴;双频高压动态脱水处理后,油相液滴逐步朝上运移至动态分离管的上部区域并不断聚集形成动态分离合格原油,动态分离合格原油和大斜度螺旋腔锥管式静态脱水处理得到的静态分离合格原油汇集后得到合格原油并由合格原油管排出;与此同时,低含油高含水液滴则逐步朝下沉降并沿着原油缓冲管的管腔不断汇集而形成低含油乳化液,最后低含油乳化液的液流携带其中的低含油高含水液滴进入静态内螺旋管的螺旋锥管静态脱水区。

13、乳化液制备器依据乳化液混合轮实施高粘度高含水乳化液制备作业,将高粘度高含水原油和化学药剂均匀混合后形成高粘度高含水乳化液,并实现高粘度高含水乳化液的缓冲,它包括原油缓冲管、乳化液制备管、药剂输送管和乳化液混合轮。

14、原油缓冲管采用短粗直圆管且其两端设置法兰盘,原油缓冲管的管腔形成油液缓冲运移区,原油缓冲管的油液缓冲运移区内高粘度高含水乳化液的液流得到缓冲,同时油液缓冲运移区还作为低含油乳化液沉降和静态分离合格原油上浮的通道,原油缓冲管的轴线与乳化液制备管的轴线垂直相交。

15、乳化液制备管采用长细直圆管并用来制备和输送高粘度高含水乳化液,乳化液制备管内置乳化液混合轮并由乳化液混合管段和乳化液输送管段组合而成,乳化液输送管段的一端通过法兰盘与乳化液混合管段相连接,同时乳化液输送管段的另一端通过圆周焊的方式将乳化液制备管固定于原油缓冲管的中部,且乳化液制备管朝下放置。

16、药剂输送管采用长细弯管并用来输送化学药剂,药剂输送管的一端设有法兰盘且其另一端通过圆周焊的方式固定于乳化液制备管的乳化液混合管段中部。

17、乳化液混合轮由混合叶片和混合导流杆组成,实现高粘度高含水原油和化学药剂均匀混合,混合导流杆采用细长圆杆并由混流杆基体、混流短锥头和混流长锥头组合而成,混流杆基体的两端分别设置混流短锥头和混流长锥头,混合导流杆的混流短锥头位于乳化液制备管的入口管线内并将高粘度高含水原油顺利导入乳化液混合轮内,混合导流杆的混流长锥头位于乳化液制备管的出口段管腔内并防止高粘度高含水乳化液局部形成旋涡。

18、乳化液混合轮的混合叶片采用长直钢板并沿圆周方向均匀布置,同时各混合叶片的钢板所在平面均交于混合导流杆的轴线,混合叶片沿径向的内侧面通过圆周焊固定于混合导流杆的混流杆基体上,混合叶片沿径向的外侧面位于同一圆柱面上,且混合叶片外侧面所在圆柱面与乳化液制备管的内壁之间采用过盈配合而实现乳化液混合轮的固定。

19、乳化液制备器依据乳化液混合轮实施高粘度高含水乳化液制备作业的流程为,高粘度高含水原油经混合导流杆的混流短锥头顺利导入乳化液混合轮内,并与药剂输送管输入的化学药剂在乳化液混合管段内由乳化液混合轮的混合叶片均匀混合后形成高粘度高含水乳化液,而后高粘度高含水乳化液经乳化液输送管段进入原油缓冲管,并在原油缓冲管的油液缓冲运移区进行充分缓冲,最终高粘度高含水乳化液朝上运移至动态分离管。

20、螺旋锥管静态分离器依据静态内螺旋管实施大斜度螺旋腔锥管式静态脱水作业,脱除低含油乳化液中的剩余水,并形成静态分离合格原油和生产污水,它包括静态外锥管和静态内螺旋管。

21、静态外锥管采用长粗锥管且其两端设置法兰盘,静态外锥管的内外壁均设计成圆锥面,静态内螺旋管采用长细锥管,且静态内螺旋管的外壁设计成圆锥面,而静态内螺旋管的内壁则整体加工成类似螺纹形状的静态螺旋腔,静态螺旋腔内形成螺旋锥管静态脱水区,静态内螺旋管的螺旋锥管静态脱水区构建螺旋腔锥管式静态重力场,并增大了低含油乳化液的分离面积且延长了低含油乳化液的分离时间,静态内螺旋管静态螺旋腔的螺旋、起伏和截面收缩作用使得低含油乳化液的低含油高含水液滴的流速方向和大小不断发生变化,从而实现低含油高含水液滴的碰撞、分裂和聚结。

22、静态内螺旋管的静态螺旋腔所在螺旋线位于同一圆锥面且静态螺旋腔的螺旋线所在圆锥面的螺距沿轴向自上而下逐渐增大,静态外锥管的内外壁所在圆锥面的锥度和高度、静态内螺旋管的外壁所在圆锥面的锥度和高度以及静态内螺旋管的静态螺旋腔螺旋线所在圆锥面的锥度和高度保持一致。静态螺旋腔螺旋线所在圆锥面的上部大端圆面的直径与原油缓冲管的管径保持一致,且静态螺旋腔螺旋线所在圆锥面的下部小端圆面的直径与污水换向管的污水进口管段直径相一致。静态外锥管和静态内螺旋管的上下两端面平齐并进行圆周焊,同时结合静态外锥管的内壁与静态内螺旋管的外壁之间的过盈配合从而实现静态外锥管和静态内螺旋管之间的固定。

23、螺旋锥管静态分离器依据静态内螺旋管实施大斜度螺旋腔锥管式静态脱水作业的流程为,低含油乳化液沿着原油缓冲管的管腔汇集至静态内螺旋管,并在静态内螺旋管的螺旋锥管静态脱水区不断朝下运移,较之常规立式和卧式分离器,低含油乳化液的低含油高含水液滴与静态内螺旋管静态螺旋腔接触的分离面积显著增大,且低含油高含水液滴由油包水转变为水包油大液滴直至水包油小液滴的分离时间大幅延长,同时低含油高含水液滴的流速方向和大小通过静态内螺旋管静态螺旋腔的螺旋、起伏和截面收缩作用而不断发生变化,期间低含油高含水液滴不断发生碰撞、分裂和聚结而形成油相液滴和水包油小液滴;螺旋锥管静态脱水处理后,油相液滴逐步朝上运移至静态内螺旋管的上部区域并不断聚集形成静态分离合格原油,静态分离合格原油经原油缓冲管上浮至动态分离管;与此同时,水包油小液滴则逐步朝下沉降并沿着静态内螺旋管的静态螺旋腔不断汇集而形成生产污水,最后生产污水流入污水输送器并由污水排出管排出。

24、污水输送器用来输送和排出生产污水并防止生产污水形成旋涡非稳流,它包括污水防涡轮、污水换向管和污水排出管。

25、污水排出管采用短粗直管并用来排出生产污水,污水换向管采用粗弯管并将生产污水由倾斜流动调整为水平流动状态。污水换向管由污水进口管段、污水调向管段和污水出口管段组合而成,污水调向管段的两端通过圆周焊的方式将污水进口管段和污水出口管段连为一体,污水换向管的污水出口管段通过法兰盘与污水排出管相连接,污水进口管段的管腔内置污水防涡轮,且污水进口管段的轴线与静态内螺旋管的中心线相重合并保持倾斜状态,而污水出口管段的轴线则与污水排出管的轴线相重合并保持水平状态。

26、污水防涡轮由防涡叶片和防涡导流杆组成,并将生产污水由非稳态旋涡流调整为稳态均匀流,防涡导流杆采用细短圆杆并由防涡杆基体、防涡短锥头和防涡长锥头组合而成,防涡杆基体的两端分别设置防涡短锥头和防涡长锥头,防涡导流杆的防涡短锥头位于污水换向管的污水进口管段并将生产污水顺利导入污水防涡轮内,防涡导流杆的防涡长锥头位于污水换向管的污水调向管段并防止生产污水形成旋涡非稳流。

27、污水防涡轮的防涡叶片采用螺旋曲面钢板并沿圆周方向均匀布置,防涡叶片沿径向的内侧面通过圆周焊的方式固定于防涡导流杆的防涡杆基体上,防涡叶片沿径向的外侧面位于同一圆柱面上,且防涡叶片外侧面所在圆柱面与污水换向管的污水进口管段的内壁之间采用过盈配合而实现污水防涡轮的固定。防涡叶片的螺旋曲面轮廓线依次由上防涡直线段、单螺距螺旋线段和下防涡直线段组合而成,且防涡叶片单螺距螺旋线段的上部起点处切线与上防涡直线段重合并与防涡导流杆的轴线相平行,防涡叶片单螺距螺旋线段的下部终点处切线与下防涡直线段重合并与防涡导流杆的轴线相平行。

28、双场分离控制系统在线自动控制高粘度高含水乳化液、合格原油和生产污水的流量和流压。双场分离控制系统的供液紧急关断阀设在乳化液制备管的入口管线上,在出现超高压信号和系统发生故障时,供液紧急关断阀会自动关闭并停止供给高粘度高含水原油,保障乳化液制备器的流动安全。

29、动态分离管的管壁设置双场压力泄放阀,自动释放超压工况时双频高压动态分离器管腔内的压力。

30、动态分离管配置压力表和压力变送器,且药剂输送管的入口管线设有油液流压指示控制器、油液流压气电转换器、流压三通电磁阀和流压气动控制阀。通过压力表和压力变送器在线监测双频高压动态分离器管腔内的压力状况,并采用油液流压指示控制器和油液流压气电转换器将油液流压信号转换成气信号,而后依据流压三通电磁阀在线自动控制流压气动控制阀的气量大小,由此实时调控药剂输送管内的化学药剂流量。

31、原油缓冲管配置一套液位计和液位变送器,且合格原油管的出口管线设有原油液位指示控制器、原油液位气电转换器、原油液位电磁阀和原油液位气动控制阀。通过原油缓冲管的液位计和液位变送器在线监测双频高压动态分离器和乳化液制备器管腔内的液位状况,采用原油液位指示控制器、原油液位气电转换器和原油液位电磁阀在线控制原油液位气动控制阀的气量大小,由此实时调控合格原油管内动态分离合格原油和静态分离合格原油的总流量。

32、静态外锥管和静态内螺旋管的管壁配置另一套液位仪和液位变送器,且污水排出管的出口管线设有污水液位指示控制器、污水液位转换器和污水液位控制阀。通过静态外锥管和静态内螺旋管的液位仪和液位变送器在线监测螺旋锥管静态分离器管腔内的液位状况,并结合原油缓冲管的液位计和液位变送器在线监测双频高压动态分离器和乳化液制备器管腔内的液位状况,采用污水液位指示控制器和污水液位转换器实现污水液位信号与电信号的转换和处理,由此通过污水液位控制阀实时调控污水排出管内的生产污水流量,保证处理后生产污水中含油量的指标大小。

33、本发明所能达到的技术效果是,该双场分离与控制装置采用整体呈纺锤形的扁条状分层高压电极以及螺旋腔锥管式静态重力场脱水与同心阵型高低双频高压动态电场脱水相结合的双场分离技术,具备高粘度油水两相高效和快速分离、油中含水少、污水中含油少、在线实时自动控制等特点;乳化液制备器依据乳化液混合轮实施高粘度高含水乳化液制备作业,将高粘度高含水原油和化学药剂均匀混合后形成高粘度高含水乳化液,扁条阵型电极构建同心阵型高低双频高压动态电场,高频高压电源和低频高压电源的反复交替作用使得高粘度高含水乳化液的液滴发生偶极变形、振荡和聚结;双频高压动态分离器结合扁条阵型电极实施同心阵型高低双频高压动态脱水作业,脱除高粘度高含水乳化液中的大部分水后形成动态分离合格原油和低含油乳化液;螺旋锥管静态分离器依据静态内螺旋管实施大斜度螺旋腔锥管式静态脱水作业,脱除低含油乳化液中的剩余水后,并形成静态分离合格原油和生产污水,双场分离控制系统在线自动控制高粘度高含水乳化液、合格原油和生产污水的流量和流压。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表