一种用于净化荒煤气的气液分离器的制作方法

- 国知局

- 2024-07-29 09:49:57

本发明是属于焦化领域,特别是关于一种用于净化荒煤气的气液分离器。

背景技术:

1、气液分离器的作用是分离从焦炉生产出来的荒煤气和给荒煤气降温用的大量的循环氨水。现代焦炉经常采用“单炭化室压力调节系统”,通过控制荒煤气流通面积调节荒煤气流通量,集气管内保持-300pa左右的压力。焦炉采用单炭化室压力调节系统后,取消了焦炉配套的地面除尘站,导致原本由地面除尘站处理的焦炉烟尘随负压荒煤气进入到了后续煤气净化工段,给其他设备带来了很大负担。

2、相关技术中,气液分离器只有简单的结构,荒煤气在气液分离器内停留时间非常短,只能起到将荒煤气和循环氨水分离,对于荒煤气中夹带的烟尘、煤焦油等杂质起不到净化作用。夹带大量烟尘的荒煤气进入到后续设备中,会造成后续设备堵塞;未除净的烟尘夹带到其他产品中,会造成产品质量下降;部分生产工艺需要使用催化剂,烟尘过多会导致催化剂中毒,造成催化剂使用寿命下降,经营成本上升。

3、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于解决目前的气液分离器无法净化荒煤气中夹带的烟尘、煤焦油等杂质的问题,提供一种用于净化荒煤气的气液分离器。

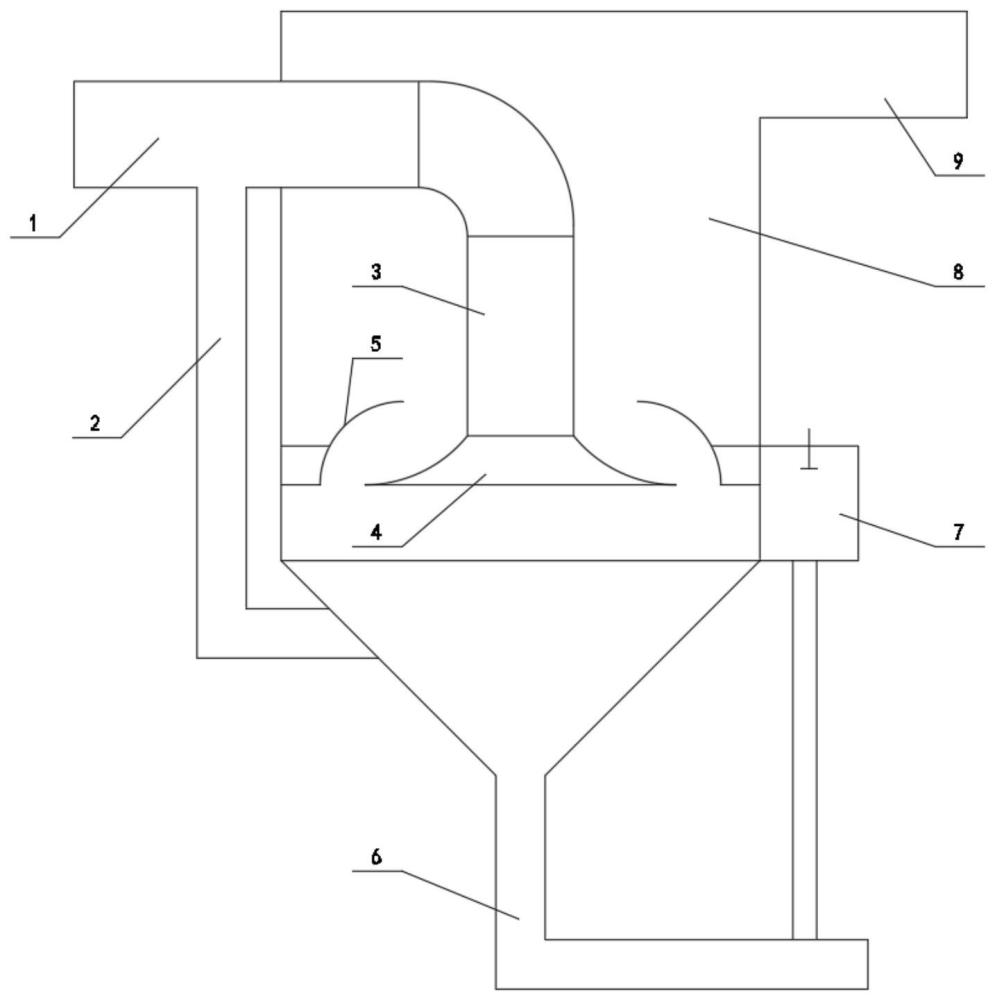

2、本发明第一方面提供一种用于净化荒煤气的气液分离器,包括:

3、进气口,所述进气口用于与外部荒煤气源连通从而从外部导入荒煤气;

4、净气室,所述净气室用于使氨水与荒煤气分离,同时净化荒煤气,所述净气室为一中空容器,其下部容纳有净化液体;

5、气体分配器,所述气体分配器设置在所述净气室内部,用于将待处理荒煤气导向所述净化液体,所述气体分配器为倒漏斗状,开口面积由上到下逐渐变大,所述气体分配器开口面积较大一侧与所述净化液体的液面相对设置;

6、内气道,所述内气道的一端与所述进气口连通,所述内气道的另一端与所述气体分配器连通,所述荒煤气通过所述内气道由所述进气口流向所述气体分配器;和

7、排气口,所述排气口与所述净气室的上部连通,用于将经过净化处理的荒煤气导出所述气液分离器。

8、在本发明的一实施方式中,所述气液分离器还包括阻挡叶片,所述阻挡叶片用于阻挡被所述荒煤气激起的净化液体,所述阻挡叶片设置在所述净气室内部,并与所述净气室内壁连接并在水平方向上向所述净气室中心延伸。

9、在本发明的一实施方式中,所述气液分离器还包括进液管和/或排液管,

10、所述进液管一端与所述净气室的下部或底部连通,另一端用于通入所述净化液体;

11、所述排液管一端与所述净气室底部连通,另一端用于排出所述净化液体。

12、在本发明的一实施方式中,所述气液分离器还包括溢流控制器,所述溢流控制器用于控制所述净化液体的液面高度,所述溢流控制器为一管道,其一端与所述气液分离器侧壁连通,另一端与所述排液管连通。

13、在本发明的一实施方式中,所述净化液体为氨水。

14、在本发明的一实施方式中,所述净气室、所述气体分配器、所述内气道的横截面均为圆形。

15、在本发明的一实施方式中,所述内气道内径通过以下公式计算确定:d=20.4×(q/v气)0.5,其中,d表示内气道内径,q表示荒煤气工况流量,v气表示内气道中的荒煤气的气流速度,v气的取值范围为12~25m/s,优选的,v气的取值范围为17~25m/s,更优选的,v气的取值为25m/s。

16、在本发明的一实施方式中,所述气体分配器最大口径与所述内气道内径的比例为1.2:1;和/或所述净气室内径与所述内气道内径的比例为1.4:1。

17、在本发明的一实施方式中,所述气体分配器下边缘插入所述净化液体液面下50mm。

18、本发明第二方面提供一种净化荒煤气的方法,所述方法包括使用以上气液分离器对所述荒煤气进行净化。

19、与现有技术相比,本发明达到的技术效果如下:

20、(1)本发明通过将气体分配器朝下方与净化液体的液面相对设置,使得荒煤气流经气体分配器时,荒煤气的方向急剧变化,荒煤气夹带的部分烟尘受惯性作用进入循环氨水中,与荒煤气分离。

21、(2)通过设置阻挡叶片,且将阻挡叶片设置为弧形,荒煤气在气体分配器和净化液体液面的共同作用下,朝四周旋转辐射流动,带动净化液体流向阻挡叶片。在阻挡叶片的作用下,净化液体流朝荒煤气流向的垂直方向翻动,从而增加净化液体与荒煤气的接触,进而增强净化效果。

22、(3)通过设置进液管和排液管,能够方便净化液体的引入和排出。

23、(4)荒煤气中夹杂的循环氨水会不断落入倒净化液体中,使得净化液体的液面逐渐上升,从而导致气体分配器与净化液体的液面之间的距离发生变化,影响净化效果,通过设置溢流控制器,使得净化液体的液面高度实现了自动控制,从而维持气体分配器与净化液体的液面之间的距离固定不变。

24、(5)荒煤气流向净化液体的气流速度对净化效果具有影响:气流速度太慢,荒煤气不能与净化液体实现充分接触,也不能激起净化液体对荒煤气进行二次净化,净化效果较差;气流速度太快,则会导致煤气进入净化液体,之后煤气随净化液体排出气体分配器,带来安全风险。因此,在气液分离器设计之初,就需要根据需要处理的荒煤气工况流量,通过将气液分离器中内气道内径设定在特定范围,从而控制流向净化液体的荒煤气的气流速度。发明人经过大量实验,发现荒煤气的气流速度为12~25m/s时,既能够实现荒煤气的充分净化,又能避免煤气随净化液体逃逸造成的安全风险,并且当荒煤气速度为17~25m/s时,能够取得更好的净化效果,特别地,在荒煤气速度为25m/s时,能够取得最好的净化效果。

25、(6)本发明装置可利用给荒煤气降温用的循环氨水作为净化液体,在不增加额外能耗的情况下对循环氨水进行了二次利用。

26、(7)本发明装置设置为气体分配器下边缘插入所述净化液体液面下50mm左右,这种设置配合内气道中荒煤气的特定气流速度,净化液体会在荒煤气作用下由中心向周围快速流动,同时中间部分液面下降,使得荒煤气无需深入液面下即可实现净化,不需要克服水的压力,因此设备阻力较低,能耗较少。

27、(8)本发明结构简单,通过对荒煤气的气体流速控制配合气体分配器的位置控制、溢流控制器设置、阻挡叶片等,其中气体流速通过结合焦炉荒煤气工况流量设计特定内气道内径实现,从而利用惯性、液体的表面张力和冷凝等物理性质将烟尘和荒煤气分离,彻底解决荒煤气内烟尘含量大而造成的各种问题,且无需为处理烟尘增加额外设备,降低成本,减少能耗。

技术特征:1.一种用于净化荒煤气的气液分离器,其特征在于,包括:

2.根据权利要求1所述的气液分离器,其特征在于,所述气液分离器还包括阻挡叶片,所述阻挡叶片用于阻挡被所述荒煤气激起的净化液体,所述阻挡叶片设置在所述净气室内部,并与所述净气室内壁连接并在水平方向上向所述净气室中心延伸。

3.根据权利要求1所述的气液分离器,其特征在于,所述气液分离器还包括进液管和/或排液管,

4.根据权利要求1所述的气液分离器,其特征在于,所述气液分离器还包括溢流控制器,所述溢流控制器用于控制所述净化液体的液面高度,所述溢流控制器为一管道,其一端与所述气液分离器侧壁连通,另一端与所述排液管连通。

5.根据权利要求1所述的气液分离器,其特征在于,所述净化液体为氨水。

6.根据权利要求1所述的气液分离器,其特征在于,所述净气室、所述气体分配器、所述内气道的横截面均为圆形。

7.根据权利要求6所述的气液分离器,其特征在于,所述内气道内径通过以下公式计算确定:d=20.4×(w/v气)0.5,其中,d表示内气道内径,q表示荒煤气工况流量,v气表示内气道中的荒煤气的气流速度,v气的取值范围为12~25m/s,优选的,v气的取值范围为17~25m/s,更优选的,v气的取值为25m/s。

8.根据权利要求6所述的气液分离器,其特征在于,所述气体分配器最大口径与所述内气道内径的比例为1.2:1;和/或所述净气室内径与所述内气道内径的比例为1.4:1。

9.根据权利要求4所述的气液分离器,其特征在于,所述气体分配器下边缘插入所述净化液体液面下40-60mm;优选的,所述气体分配器下边缘插入所述净化液体液面下50mm。

10.一种净化荒煤气的方法,其特征在于,所述方法包括使用根据权利要求1-9中任一项所述的气液分离器对所述荒煤气进行净化。

技术总结本发明公开了一种用于净化荒煤气的气液分离器,属于焦化领域。该气液分离器包括:进气口、净气室、气体分配器、内气道和排气口。通过设置气体分配器,并将气体分配器开口面积较大一侧与所述净化液体的液面相对设置,使得荒煤气流经气体分配器时,荒煤气的方向急剧变化,荒煤气夹带的部分烟尘受惯性作用进入循环氨水中,与荒煤气分离。该气液分离器能够解决目前的气液分离器无法净化荒煤气中夹带的烟尘、煤焦油等杂质的问题。技术研发人员:孙天骥,张德楠,孙曙光,李璟,安逸,单佳敏,韩东师,李向阳,杨利美,梁岗,张娟,张美玲,郭林香受保护的技术使用者:中钢设备有限公司技术研发日:技术公布日:2024/2/8本文地址:https://www.jishuxx.com/zhuanli/20240726/129529.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表