一种微界面强化柴油加氢脱硫反应的方法及系统与流程

- 国知局

- 2024-07-29 09:50:39

本发明涉及柴油加工领域,具体地,涉及一种微界面强化柴油加氢脱硫反应的方法及系统。

背景技术:

1、在化工领域的各类反应装置中,固定床气液固三相反应器广泛存在。固定床气液固三相反应器虽然操作简单、对原料的适应性强,但固定床反应器内的气泡尺度偏大(一般为3-10mm),导致气液相间传质面积变小,反应速率变低。

2、为了提高固定床反应器的传质效率,在操作中需要提高反应温度或者提高反应压力,以提高传质速率,强化反应过程;但高温高压操作会提高能耗,增加生产成本。

3、鉴于目前国内外柴油标准日益严格,生产超低硫柴油已成为各大研发机构的研究热点。以加氢脱硫反应为例,国vi柴油标准要求柴油产品中的硫含量低于10μg/g,反应需要较高的催化剂活性与较苛刻的工艺条件,同时对保证长周期高活性的柴油加氢装置运行提出了新的挑战。

4、因此,在目前工艺条件下,需要提高气液相间的传质效率和反应活性,以增强加氢脱硫反应的效率。

5、cn109225073a公开了一种微填充床内加氢反应装置及其进行加氢反应的方法。该方法通过微混合器将氢气分散到含待加氢底物的溶液中,以得到含微米级气泡的气液混合流体,然后使气液混合流体通过装填加氢催化剂的微填充床完成加氢过程;但由于催化剂的尺寸过小,反应压降会明显增大,导致反应不能进行稳定操作。

6、cn110465249a公开了一种调控大小气泡分形结构强化传质的方法及装置。该方法通过利用气泡反应器内气泡尺寸分形维数来精准描述气泡尺寸分布,并通过分形气泡发生方法精准控制气泡反应器内气泡分形维数,以获得提升气泡反应器传质反应性能。

7、cn109550418a和cn109966939a分别公开了一种旋流型微气泡发生器和一种文丘里型微气泡发生器,在气液反应器中使用这两种微气泡发生器后,气液传质效率均得到大幅提升。

8、cn110652941a公开了一种微鼓泡加氢反应器,该反应器通过在催化剂床层内设置膜管微气泡发生装置,将气体以微气泡的形式输入催化剂床层中,解决了现有技术中微气泡在轴向方向分布不均的难题。

9、但是,现有工艺条件中主要关注形成微气泡或者大小气泡同存的体系,并没有考虑到微气泡在整个反应器体系中的流动情况以及随着反应进行的变化状况,同时对反应器内不同的反应特点没有进行细化考虑,难以充分发挥微气泡在加氢脱硫过程中的效果。

技术实现思路

1、本发明的目的是为了克服现有技术中气液传质受限和/或工艺能耗过高而导致的脱硫效率偏低的缺陷。

2、为了实现上述目的,本发明第一方面提供一种微界面强化柴油加氢脱硫反应的方法,该方法在微界面发生系统中进行,包括:

3、(1)将原料油与气体进料引入至所述微界面发生系统中进行混合,得到气液乳化物;

4、(2)将所述气液乳化物依次引入至含有加氢催化剂i的第一加氢反应区和含有加氢催化剂ii的第二加氢反应区中进行加氢反应,且向所述第二加氢反应区入口引入补充氢,得到超深度脱硫反应流出物;控制所述加氢催化剂i和所述加氢催化剂ii的结构和尺寸,使得所述加氢催化剂ii的物流分散性能比所述加氢催化剂i的物流分散性能强;

5、(3)将所述超深度脱硫反应流出物进行分离,得到能够用于循环的气相产物和硫含量低于10μg/g的清洁柴油产品;

6、其中,在步骤(1)中,控制所述混合的条件,使得所述微界面发生系统中的特征分散尺寸为10μm-600μm。

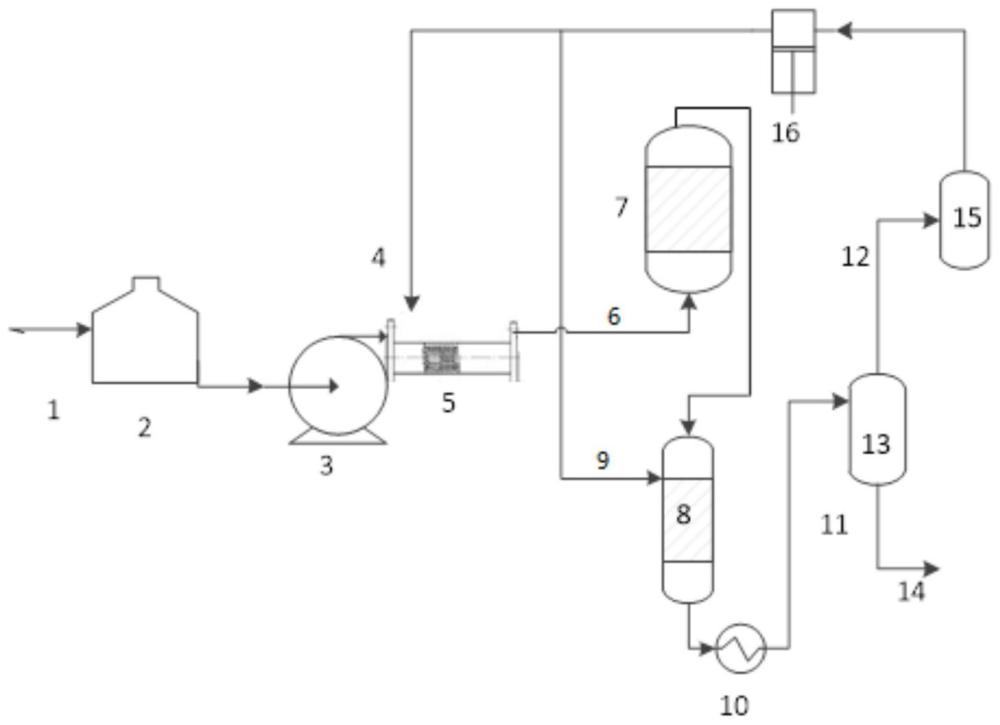

7、本发明第二方面提供一种微界面强化柴油加氢脱硫反应的系统,该系统包括:

8、气相进料单元;

9、液相进料单元;

10、微界面发生单元,所述气相进料单元和所述液相进料单元通过管路与所述微界面发生单元保持连通,使得由所述气相进料单元引入的气相原料和由所述液相进料单元引入的液相原料能够在所述微界面发生单元中进行混合以形成气液乳化物;

11、加氢反应单元,该加氢反应单元中设置有串联连接的第一加氢反应区和第二加氢反应区,使得来自所述微界面发生单元的所述气液乳化物能够进入所述加氢反应单元中参与加氢反应以得到超深度脱硫反应流出物;且所述第二加氢反应区的入口处设置有补充氢进料口,以使得氢气能够通过所述补充氢进料口进入所述第二加氢反应区中;

12、分离单元,该分离单元与所述加氢反应单元保持连通,用于将所述超深度脱硫反应流出物进行分离。

13、本发明提供的微界面强化柴油加氢脱硫反应的方法将微界面系统与滴流床系统进行有效结合,从而使得在较为缓和的工艺条件下提高原料油的脱硫效率。

14、另外,本发明提供的微界面强化柴油加氢脱硫反应的方法还具有如下具体的优点:

15、(1)本发明提供的方法能够将微界面系统与滴流床反应系统进行有效结合;在第一加氢反应区采用微界面系统,能够有效促进气液相传质过程并提高易脱除硫化物脱硫反应的反应速率;在第二加氢反应区采用多维度扰动的滴流床系统,能够有效促进难脱除硫化物脱硫反应的反应速率,最终实现原料油的超深度脱硫。

16、(2)本发明提供的方法能够采用明显低于现有技术中氢油体积比的数值范围而进行,在降低氢耗的同时能够有效降低能耗。

17、(3)本发明提供的方法包含两个加氢反应区,能够针对不同原料和产品要求灵活调整两个加氢反应区的氢气分布状态,具有良好的原料适应性及工业应用前景。

技术特征:1.一种微界面强化柴油加氢脱硫反应的方法,其特征在于,该方法在微界面发生系统中进行,包括:

2.根据权利要求1所述的方法,其中,所述微界面发生系统选自气动式微界面发生器、液动式微界面发生器和气液联动式微界面发生器中的至少一种。

3.根据权利要求1所述的方法,其中,在步骤(1)中,所述原料油的初馏点为180-260℃,所述原料油的终馏点为320-400℃;

4.根据权利要求1-3中任意一项所述方法,其中,在步骤(1)中,控制所述混合的条件,使得得到的所述气液乳化物中含有的微小气泡的平均直径为40μm-1000μm;

5.根据权利要求1-3中任意一项所述方法,其中,在步骤(2)中,所述第一加氢反应区的工艺条件至少满足:氢分压为3-12mpa,反应温度为200-420℃,氢油体积比为80-1400:1,液时体积空速为0.3-8.0h-1;

6.根据权利要求1-3中任意一项所述方法,其中,在步骤(2)中,所述第二加氢反应区的工艺条件至少满足:氢分压为3-12mpa,反应温度为200-420℃,氢油体积比为180-1600:1,液时体积空速为0.3-6.0h-1;

7.根据权利要求1-3中任意一项所述方法,其中,在步骤(2)中,所述加氢催化剂i和加氢催化剂ii不同,各自独立地选自具有以下特征的加氢催化剂中的至少一种:

8.根据权利要求1-3中任意一项所述方法,其中,在步骤(2)中,所述加氢催化剂i的形状为圆柱形、蝶形、三叶草形中的至少一种;所述加氢催化剂ii的形状为多孔泡沫形、蜂窝圆柱形、拉西环形中的至少一种。

9.根据权利要求1-3中任意一项所述方法,其中,在步骤(2)中,所述第一加氢反应区和所述第二加氢反应区的加氢催化剂装填体积比为1:0.3-1,优选为1:0.5-1;

10.一种微界面强化柴油加氢脱硫反应的系统,其特征在于,该系统包括:

11.根据权利要求10所述的系统,其中,所述第一加氢反应区和所述第二加氢反应区之间设置有气液分配器,使得由所述第一加氢反应区出口获得的物流经再次分配后再进入所述第二加氢反应区中进行加氢反应。

12.根据权利要求11所述的系统,其中,所述气液分配器的结构选自泡罩型、筛板型、槽盘型、喷嘴型中的至少一种;

13.根据权利要求10所述的系统,其中,所述第二加氢反应区为滴流床反应器。

技术总结本发明涉及柴油加工领域,公开了一种微界面强化柴油加氢脱硫反应的方法及系统,该方法在微界面发生系统中进行,包括:(1)将原料油与气体进料引入至所述微界面发生系统中进行混合,得到气液乳化物;(2)将所述气液乳化物依次引入至含有加氢催化剂I的第一加氢反应区和含有加氢催化剂II的第二加氢反应区中进行加氢反应,且向所述第二加氢反应区入口引入补充氢,得到超深度脱硫反应流出物;(3)将所述超深度脱硫反应流出物进行分离,得到能够用于循环的气相产物和清洁柴油产品。本发明提供的微界面强化柴油加氢脱硫反应的方法将微界面系统与滴流床系统进行有效结合,从而使得在较为缓和的工艺条件下提高原料油的脱硫效率。技术研发人员:鞠雪艳,张锐,王海峰,习远兵,王哲,孟勇新受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/2/8本文地址:https://www.jishuxx.com/zhuanli/20240726/129593.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表