一种制备汽车橡胶密封条用重芳烃衍生物的精制方法与流程

- 国知局

- 2024-07-29 09:53:02

本发明涉及汽车橡胶密封条原料领域,尤其是一种制备汽车橡胶密封条用重芳烃衍生物的精制方法。

背景技术:

1、中国汽车工业的高速发展,推动着我国其他相关配套行业,尤其是橡胶工业的发展。几年间,汽车用橡胶制品已发展成一个独特的专业化的制品行业。汽车橡胶制品是汽车配件中不可缺少的重要组成元件。其中,汽车橡胶密封胶条主要用于汽车门窗、行李箱、发动机罩等部位,担当密封、挡风、阻雨、减震和隔音等作用。

2、增塑剂因其效果好,用量少,吸收速度快,与橡胶的相容性好,挥发性小等的特点,在橡胶制品中得到广泛应用。石油系增塑剂是橡胶加工中使用比较多的增塑剂之一。增塑效果好,来源丰富,成本低廉。石油系增塑剂是选择适当的原油进行常压和减压蒸馏制得。主要品种有操作油、三线油、变压器油、机油、轻化重油、石蜡、凡士林、沥青及石油树脂等。

3、一种重芳烃油轻质化的加工方法(中国专利申请号:cn202011189622.5)加工方法包括:将重芳烃油蒸馏获得轻馏分和重馏分,并从重馏分分离获得贫芳组分和富芳组分,再将贫芳组分蒸馏获得纯贫芳组分和纯富芳组分,之后对所述纯富芳组分与富芳组分、轻馏分一起进行加氢精制处理,其后将所获加氢精制产物与所述纯贫芳组分进行加氢裂化处理,从而实现重芳烃油的轻质化,其中,所述加氢精制处理采用的重芳烃油加氢精制催化剂包括金属活性组分和负载所述金属活性组分的载体。

4、一种重芳烃轻质化的加工方法及重芳烃选择性加氢催化剂(中国专利申请号:cn201910674110.9)重芳烃轻质化的加工方法包括:使含重芳烃的组分与重芳烃选择性加氢催化剂接触,进行重芳烃的加氢饱和及裂化反应,实现重芳烃的轻质化;其中,所述重芳烃选择性加氢催化剂包括金属活性组分、负载所述金属活性组分的载体以及作为轻质化组分的分子筛,所述载体主要由改性富勒烯与氢氧化铝干胶粉混合形成,所述金属活性组分包括金属氧化物;所述重芳烃选择性加氢催化剂的比表面积为260~600m2/g,孔容为0.20~0.40ml/g。

5、一种多产轻重芳烃产品的重油催化裂化工艺(中国专利申请号:cn201510493527.7)以重油(蜡油、渣油及其混合物)为原料,生产轻重芳烃产品的重油催化裂化工艺。重油原料通过催化裂化反应,在催化剂作用下,其轻重芳烃产品中的芳烃含量在85%以上,该产品后续可通过选择性加氢、溶剂萃取单元操作得到芳烃原料。

6、然而现有技术制备的重芳烃衍生物杂质含量较高、分离效果欠佳,在应用到汽车橡胶密封条中,用做增塑剂时会受到一定的应用限制。

技术实现思路

1、本发明的主要目的在于提供一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,以克服现有技术中的不足。

2、为实现前述发明目的,本发明采用的技术方案包括:

3、本发明实施例提供了一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其操作步骤为:

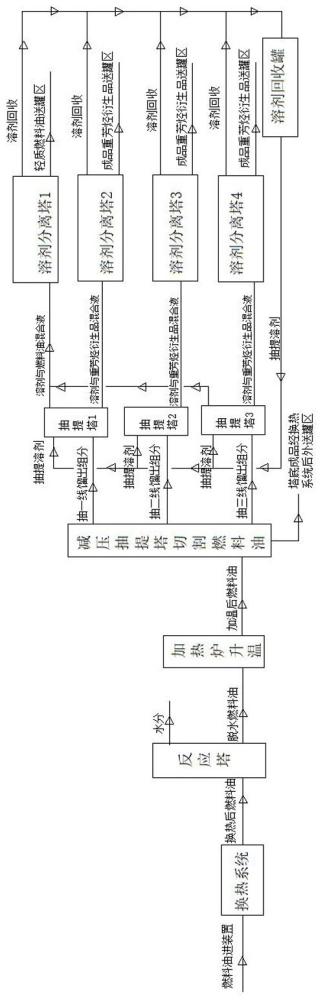

4、步骤1:原料通过流量计送至抽提塔一、抽提塔二、抽提塔三的塔底换热系统进行换热,换热后送入反应塔中,塔底原料经加热炉升温至360-400℃,送入减压抽提塔进行切割,根据减压抽提塔温度梯度分别切出抽一线馏分、抽二线馏分、抽三线馏分、塔底油和原料换热后经过冷凝至100-150℃进入成品罐区;

5、步骤2:抽一线经冷却至50-70℃、抽二线经换热至100-150℃、抽三线经换热至100-150℃分别进入对应的抽提塔进行抽提,塔底重质料冷凝至90-110℃后进入成品罐区,通过流量计和调节阀控制向抽提塔内注入溶剂,抽提塔顶出溶剂与燃料油混合组分,分别送入对应溶剂分离塔加温分离,塔顶溶剂冷凝后回收至回收罐,循环使用,塔底重质芳烃衍生品料并线后冷凝降温后送入成品罐区。

6、作为上述技术方案的进一步补充,所述的原料燃料油的流量为45-55t/h,换热后的温度控制在220-280℃。

7、作为上述技术方案的进一步补充,所述的减压抽提塔塔内保持-92至-99kpa的压力。

8、作为上述技术方案的进一步补充,所述的抽一线的流量为1-5t/h,溶剂加入量为2-10t/h;抽二线的流量为5-20t/h,溶剂加入量为10-25t/h;抽三线的流量为2-10t/h,溶剂加入量为5-15t/h。

9、作为上述技术方案的进一步补充,所述塔顶溶剂冷凝至50-70℃。

10、作为上述技术方案的进一步补充,所述的塔底重质芳烃衍生品料并线后冷凝降温至70-100℃。

11、作为上述技术方案的进一步补充,所述的溶剂为糠醛、n-甲基吡咯烷酮、二苯砜基萃取剂的混合物,其质量比为糠醛:n-甲基吡咯烷酮:二苯砜基萃取剂=1-4:9-11:0.005-0.03。

12、作为上述技术方案的进一步补充,提供一种二苯砜基萃取剂的制备方法:

13、按重量份,将40-80份 1-烯丙基-3-丁基咪唑双三氟甲磺酰亚胺盐,26-52份 2,7-萘基二硫醇,2-6份三乙胺,200-300份甲苯,在70-80℃搅拌状态下反应30-60分钟,再加入0.5-3份 3,4'-二氨基二苯砜,0.005-0.03份4`-氨基二苯并-18-冠-6,在70-80℃搅拌状态下反应30-60分钟,蒸馏除去甲苯,得到二苯砜基萃取剂。

14、其中,生产过程中产生的尾气全部送到加热炉焚烧处理。

15、上述二苯砜基萃取剂的反应机理是:

16、1-烯丙基-3-丁基咪唑双三氟甲磺酰亚胺盐与2,7-萘基二硫醇的一端巯基进行烯丙基-巯基加成反应;3,4'-二氨基二苯砜,4`-氨基二苯并-18-冠-6与2,7-萘基二硫醇的过量巯基进行胺基-巯基加成反应,得到含有二苯砜,萘基,冠醚;双三氟甲磺酰亚胺盐的二苯砜基萃取剂,对提高重芳烃萃取效果明显。

17、本发明的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,与现有技术相比,本发明具有以下显著效果。

18、1、丁基咪唑双三氟甲磺酰亚胺盐离子液含有咪唑阳离子和双三氟甲磺酰基阴离子,通过与重芳烃中的酸性基团(如羧基、磺酸基等)进行离子交换,形成稳定的盐类,从而实现萃取。

19、2、二苯砜其分子结构中包含苯环和砜基团,具有较高的极性和溶解能力,有助于提高萃取效果。冠醚具有多个氧原子和氮原子形成的空腔,可以与金属离子形成络合物,从而可能提高萃取效果。

20、3、重芳烃衍生物,可以作为增塑剂用于制备汽车橡胶密封条,提升汽车橡胶密封条的拉伸强度。

技术特征:1.一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其操作步骤为:

2.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:所述的原料燃料油的流量为45-55t/h,换热后的温度控制在220-280℃。

3.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:所述的减压抽提塔塔内保持-92至-99kpa的压力。

4.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:所述的抽一线的流量为1-5t/h,溶剂加入量为2-10t/h;抽二线的流量为5-20t/h,溶剂加入量为10-25t/h;抽三线的流量为2-10t/h,溶剂加入量为5-15t/h。

5.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:所述塔顶溶剂冷凝至50-70℃。

6.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:所述的塔底重质芳烃衍生品料并线后冷凝降温至70-100℃。

7.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:所述的溶剂为糠醛、n-甲基吡咯烷酮、二苯砜基萃取剂的混合物,其质量比为糠醛:n-甲基吡咯烷酮:二苯砜基萃取剂=1-4:9-11:0.005-0.03。

8.根据权利要求7所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:提供一种二苯砜基萃取剂的制备方法:

9.根据权利要求1所述的一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,其特征在于:生产过程中产生的尾气全部送到加热炉焚烧处理。

技术总结本发明公开了一种制备汽车橡胶密封条用重芳烃衍生物的精制方法,涉及汽车橡胶密封条原料领域。本方法通过抽提切割、分离等工艺,对芳烃混合油进行分离,来制备重芳烃衍生品;本方法中的二苯砜基萃取剂通过丁基咪唑双三氟甲磺酰亚胺盐离子液含有咪唑阳离子和双三氟甲磺酰基阴离子,通过与重芳烃中的酸性基团(如羧基、磺酸基等)进行离子交换,形成稳定的盐类,从而实现萃取,提高了重芳烃衍生物纯度,其作为增塑剂用于制备汽车橡胶密封条,提升汽车橡胶密封条的拉伸强度。技术研发人员:王律,梁翔,李冬,师英东,何家坤,金碧华受保护的技术使用者:宁波博汇化工科技股份有限公司技术研发日:技术公布日:2024/2/21本文地址:https://www.jishuxx.com/zhuanli/20240726/129743.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表