一种实现含油污泥资源分类利用的热解工艺与装置

- 国知局

- 2024-07-29 09:56:01

本发明属于含油污泥的资源化处置领域,尤其涉及一种实现含油污泥资源分类利用的热解工艺与装置。

背景技术:

1、含油污泥是石油工业中在原油开采、炼制、运输、储存等过程中产生的一种固体废弃物,我国每年含油污泥的产量预计可达500万吨。含油污泥成分复杂,具有难降解、有毒、有害等特点,属于国家危险废物名录中危险废物类别hw08。含油污泥是一种水、油、渣三相高度乳化的混合物,其中水主要以乳化水形式存在。含油污泥中油相四组分是表征油泥特性的一个基础参数,油相四组分包括饱和烃、芳香烃、胶质和沥青质。一般认为,饱和烃和芳香烃属于轻质组分,胶质和沥青质属于重质组分。由于胶质和沥青质的存在,促进了含油污泥中水、油、渣的乳化稳定性,提高了含油污泥的粘度,因此增加了其处理难度。

2、目前含油污泥的处理方法主要分为无害化和资源化两大类。无害化处理技术包括焚烧法、稳定化/固化技术、氧化/新型氧化技术、安全填埋法、地耕法、堆肥法等。资源化利用技术有机械分离法、溶剂萃取法、热解法,还包括一些新型的方法如微波辐射法、超声辐射法、冻融法等。热解法可应用于处理多种油泥,尤其是高黏度、高含渣油泥,是目前最具工业应用价值的资源化利用技术。含油污泥种类繁多导致热解产物成分复杂,难以回收得到较高品质的油品或者气体产品。如何高效清洁地利用含油污泥资源生产清洁油品、合成气以及化学品是我国能源领域的重大课题。

3、根据热综合分析曲线,含油污泥的热解过程一般分为三个阶段,第一阶段温度在常温-120℃,主要发生的是乳化水的蒸发;第二阶段温度在120℃-400℃之间,对应的是轻质组分(c5-c20)的挥发与裂解;而第三阶段温度在400℃-550℃之间,对应的是重质组分(c21-c30)的裂解,缩合反应也开始发生。

4、一般而言,含油污泥热解回收的油产物中既含有饱和烃又含有芳香烃,而且重质组分含量仍然较高,影响其直接作为燃料油进行使用。从燃料角度来看,回收的油产物若想作为燃料油,直链烃含量越高,芳香烃含量越低,油产物品质越高。从工业角度来看,以含油污泥为原料来制备高含量芳香烃产物的技术具有非常重要的价值;芳香烃化合物在高附加值的化工产品生产和聚合物制备中具有广泛的应用;但是目前芳香烃主要是从化石燃料中提取和制备,对化石燃料消耗较大。此外,从含油污泥中获得高品质的气体产物也是其资源化利用的一条途径,在产气同时提高焦油转化率也是亟待解决的问题。

5、在含油污泥热解过程中添加催化剂可以实现定向热解的目的,从而获得高价值的热解产物。例如采用cao、nio、白云石等催化剂有助于富含链烃的轻质油的生成;金属负载的zsm-5、hzsm-5分子筛等催化剂有利于提高热解过程中芳香烃的选择性和产率;焦炭催化剂有利于获得富含氢气的气体。关于含油污泥热解过程中催化剂的选择,需要结合含油污泥的特性和目标产物来确定。

6、专利(cn 202121317859.7)公开了一种回转式含油污泥热解设备,包括进料装置、窑体、加热装置、连接罩、出料装置、传动装置。其中窑体由三段回转窑组成,各段窑体之间通过连接罩相连接,通过设置三段独立加热、互相连接的回转窑,每段回转窑尾端抽出一种热解产物,实现了含油污泥干燥、低温热解和高温热解的连续化运行,并显著提高了回收油的品质。但此专利中各段窑体之间通过连接罩连接,各段窑体均设置有传动装置和加热装置,显著增加了系统复杂性和运行可靠性。

7、基于现有问题,提出一种能够实现含油污泥在单一的热解设备中实现热解,并在合理位置排出热解产物的思路,简化工艺流程并提高装备运行可靠性。兼顾含油污泥不同热解产物的定向催化利用,提出了含油污泥资源分类利用的解决方案。

技术实现思路

1、本发明目的在于针对当前技术中存在的局限,提出一种实现含油污泥资源分类利用的热解工艺与装置。该工艺中装置的主体为一段回转窑,在回转窑内设置三个抽风管,在不同温度区间产生的水蒸气、轻质组分热解产物和重质组分热解产物,分别经对应的抽风管排出回转式热解设备;本发明简化工艺流程并提高装备运行可靠性,可以实现热解产物的分类搜集,有助于后续热解产物的分类定向催化利用。

2、本发明的技术方案是:

3、一种实现含油污泥资源分类利用的热解工艺,该工艺包括以下步骤:

4、储料仓内温度为常温的含油污泥经旋转卸料阀、螺旋输送机喂入回转式热解设备的内筒体;含油污泥从左至右走内筒体;同时,加热介质750-850℃热烟气由热烟气进口进入回转式热解设备的外筒体,从右至左,隔着内筒壁与含油污泥进行间接、逆流换热,最后120-150℃的烟气由烟气出口排出外筒体;

5、其中,第一抽风管将产生的水蒸气抽走,第二抽风管将120-400℃温度范围内产生的轻质组分热解产物抽走,第三抽风管将400-550℃温度范围内产生的重质组分热解产物抽走,分别排出内筒体;

6、所述进入进料设备的含油污泥:含水率为0~10%;含油率为50~90%;含渣率为5~40%。

7、所述比例均为质量百分比;

8、所述加热介质为工业烟气,优选为热风炉生产出来的热烟气。

9、所述水蒸气、轻质组分热解产物、重质组分热解产物产生的温度区间分别为常温-120℃,120-400℃和400-550℃。

10、外筒体自右向左进气温度是750-850℃,出气温度是120-150℃;内筒体含油污泥自左向右的温度是常温-600℃的范围。

11、进料速率为0.2~1.5t/h;进气量为1000~10000nm3/h;内筒体的转动速率为0.5-2rpm;

12、所述轻质组分热解产物在不同催化剂的作用下于450-550℃发生催化热解可以获得富含链烃的轻质油,或者获得富含芳香烃的油产物。

13、所述重质组分热解产物经800-1000℃热催化水汽重整反应,生成h2、co和ch4等小分子气体。

14、所述热解残渣含油率低于0.3%,主要成分为sio2、fe2o3、al2o3、cao等氧化物,可用作建材原料。

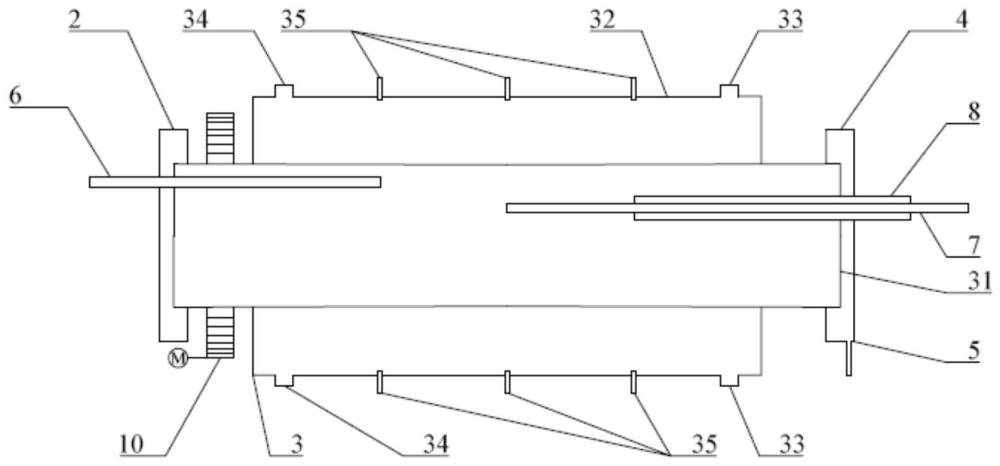

15、所述的实现含油污泥资源分类利用的热解工艺的装置,包括进料设备、前端连接罩、回转式热解设备、尾端连接罩、卸渣口、第一抽风管、第二抽风管、第三抽风管、传动装置和控制系统;

16、回转式热解设备前端有前端连接罩;尾端有尾端连接罩,它们分别与内筒体的两端动连接;进料设备依次由储料仓、旋转卸料阀和螺旋输送机组成,位于回转式热解设备前,将含油污泥输送进入回转式热解设备;卸渣口位于在回转式热解设备尾端连接罩的底部,卸渣口与残渣冷却机相连;第一抽风管与回转式热解设备的前端连接罩相连,第二抽风管和第三抽风管与回转式热解设备的尾端连接罩相连;第一抽风管的抽风位置在水蒸气生成区域;第二抽风管和第三抽风管采用同轴心布置,第二抽风管的抽风位置在轻质组分热解产物生成区域,第三抽风管的抽风位置在重质组分热解产物生成区域;所有抽风管均连接有引风机;

17、所述的回转式热解设备,其主体为一个卧式的双层筒体,包括同心布置的内筒体和外筒体;外筒体的长度为内筒体长度的70~85%;内筒体上安装的大齿轮通过与小齿轮啮合,继而连接着减速机和电动机,从而实现内筒体的转动,外筒体固定不转动,外筒体上面设有热烟气进口和烟气出口,外筒体内部还设有若干温度传感器;温度传感器与控制装置电连接。

18、第一抽风管的抽风位置在水蒸气生成区域,对应的是10-40%内筒体长度;第二抽风管的抽风位置在轻质组分热解产物生成区域,对应的是45-70%内筒体长度;第三抽风管的抽风位置在重质组分热解产物生成区域,对应的是75-92%内筒体长度;

19、内筒体的直径范围为1.4~3.0m,长度范围为6.0-18.0m。

20、第一抽风管的中心与内筒体最高点之间的距离为内筒体直径的八分之一到六分之一,第二抽风管的中心与内筒体最高点的距离为内筒体直径的四分之一到三分之一。

21、所述的控制系统包括回转热解设备的温度控制系统和内筒体的传动控制系统。

22、所述的传动装置包括电动机、减速机及大小齿轮。

23、本发明的实质性特点为:

24、(1)根据含油污泥综合热分析结果,将热解过程分为常温-120℃、120℃-400℃和400℃-550℃三个阶段。相应地,热解装置设置了三个抽风管,通过合理设置和调节抽风位置,实现了热解过程中水分、轻质油品和重质油品的分类收集。

25、(2)产物的分类收集为后续分类应用提供了可能性。

26、本发明的有益效果为:

27、(1)热解第一阶段结束后及时将水蒸气抽出,有利于提高后续回收油的品质,同时也减少在后续热解过程中的吸热量,提高了能源利用效率。

28、(2)轻质组分和重质组分热解产物的分类收集,有利于纯化反应物组成,更有针对性地选择后续的催化剂并提升目标油产物或者目标气体产物的品质。

29、(3)回转式热解设备安装温度传感器检测各点温度,通过控制加热介质的流速以及调整烟气阀门开度,实现含油污泥热解的分区控温。

30、(4)回转式热解设备的内筒体采用变频调节方式,通过转速调节(0.5-2rpm)可以调整含油污泥的停留时间,以实现较好的热解效果。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129971.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。