一种废塑料热解制油系统及方法与流程

- 国知局

- 2024-07-29 09:57:25

本发明属于废塑料资源化利用,具体涉及一种废塑料热解制油系统及方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、废塑料的丢弃量巨大,若不加以有效回收利用,不仅会造成土地资源的占用,还会导致环境污染等问题的发生。

3、目前,对废塑料进行回收的方法中,热解法是较为理想的方法。并且,在如今石油资源日益珍稀的情况下,通过热解塑料来进行化工材料及石油气的回收越发重要。

4、现有的塑料热解制油方法,往往是通过直接向塑料中添加催化剂进行热解。此种方法存在以下不足:塑料和催化剂难以均匀混合,使得热解温度要求高,不仅难以实现低能耗,而且也容易导致热解油产率低。此外,高温热解促进结焦的产生,所以该方法难以避免高焦炭率。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种废塑料热解制油系统及方法,针对废塑料热解初步产品进行循环利用。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

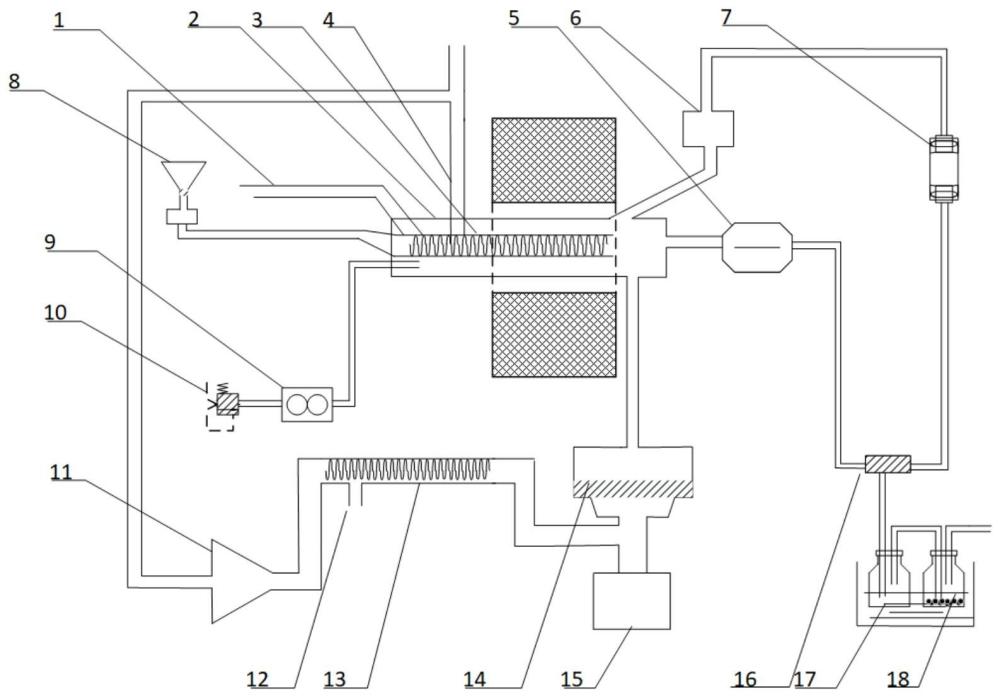

3、第一方面,本发明提供一种废塑料热解制油系统,包括裂解反应单元、气体输入单元、冷凝循环单元及催化重生单元,其中,

4、所述裂解反应单元包括重油进料管、管式热解反应器及催化剂进料管,管式热解反应器内部设有螺旋进料器,螺旋进料器的物料进口通过伸缩进料器与破碎机连接;

5、重油进料管和催化剂进料管均与所述螺旋进料器的进料端连通,用于将废塑料粉末、重油和催化剂混合均匀;

6、气体输入单元与管式热解反应器的进样端连通,用于向其中通入惰性气体;

7、冷凝循环单元与管式热解反应器的出料口连接,用于对废塑料热解产物进行冷凝回收。

8、催化重生单元与固液分离装置出料口连通,用于对废塑料热解催化剂的回收利用。

9、裂解反应单元用于对塑料热解提供加热熔解环境;气体输入单元确保热解反应置于惰性气氛,或携带热解气进入冷凝单元;冷凝循环单元能有效收集并分离重质油和轻质油;催化重生单元用于失活催化剂的再生。

10、在一些实施例中,所述重油包括低品位煤焦油、木焦油或柴油。具有价格低廉,转化效率高,可循环回收使用等优势。

11、在一些实施例中,破碎机出料口连接伸缩进料器,伸缩进料器由机械螺杆控制,位于反应器顶端低温区,进料器中部设有储料仓,用于向反应器中加入所需物料。末端设置有温控开关,温控开关的温度传感器伸入热解炉恒温区域,用于检测管内恒定温度,待到达所需温度后将物料送入螺旋进料器中,从而减少反应物二次反应影响结果。

12、在一些实施例中,所述冷凝循环单元的循环管道的起始端与管式热解反应器的出料端连接,循环管道的末端与管式热解反应器内部连通。

13、优选的,所述循环管道上自起始端到末端依次设置有配风箱、重油分离器、重油提纯器和重油冷凝箱。

14、进一步优选的,所述重油分离器为多级冷凝装置,高温蒸汽进入分离器后气体向上挥发,位置愈高,温度愈低,不同沸点的烃类在不同高度上冷凝为液体馏分。在分离器底部,重质油等粘滞残留物被收集。

15、进一步优选的,还包括轻质油冷凝瓶,其进料口与重油分离器的轻质油出口连接,瓶体浸泡在水浴中。

16、优选的,固液分离器与催化剂再生装置之间通过下料绞龙连接,用于带动所述失活催化剂吸入反应器中。

17、优选的,还包括储油罐,储油罐与所述固液分离器的液体出口连接。

18、作为进一步优选的,所述催化剂再生装置自上而下依次设置下料绞龙、内置式离心分离器、开度调节器、分区管道和活化区,下料绞龙与固液分离器的固体出口连接;

19、开度调节器的上端位于内置式离心分离器的出料口,下端与分区管道连接,分区管道与活化区连通,用于承接离心分离得到的失活催化剂,并将失活催化剂输送至活化区进行活化,活化区与富氧气输气管连接。

20、优选的,所述活化区通过上料绞龙与管式热解反应器连接。

21、所述活化单元分为上部的进料区和下部的活化区,并通过分区管道相连接,所述活化区的底部设置有富氧气输气管,并配备有配风箱,用于向活化区均匀通入富氧气;所述开度调节器位于进料区与活化区中部,包括两个向内倾斜的挡板,且挡板底部与分区管道入口相连接;所述内置式离心分离器设置在进料区底端,且分离器出料口位于开度调节器上方,用于分离失活的催化剂并通过分区管道送入活化区内;所述活化区用于对失活催化剂进行加热去积碳实现活化;所述上料绞龙与活化区相连,另一端通入催化剂进料口,用于调动活化后的催化剂重新送入热解反应器中。

22、进一步优选的,所述催化剂再生装置与所述催化剂进料管连接。

23、进一步优选的,伸缩进料器由温控开关控制,所述温控开关在热解炉到达所需温度后控制伸缩给料器加入物料,用于保证反应温度恒定,并防止其他二次反应的过度进行。

24、在一些实施例中,所述开度调节器挡板与竖直方向夹角为30-60°。

25、第二方面,本发明提供一种废塑料热解制油方法,包括如下步骤:

26、将废塑料进行研磨、清洗、干燥后,得到废塑料粉末;

27、将废塑料粉末、焦油和催化剂混合均匀后,在惰性气氛中进行热解,废塑料粉末和焦油的质量比为1-2:10;热解温度为150-300℃,热解时间为20-40min;

28、将热解产物进行物料分离,制得重质油和轻质油。

29、在一些实施例中,所述废塑料选自pe、hdpe、pvc、pet、pp、ps中的一种或多种。

30、优选的,所述废塑料粉末过300目筛。

31、上述本发明的一种或多种实施例取得的有益效果如下:

32、1、本发明通过重油介质与废塑料混合热解制备轻质油或燃料油,使重油和塑料充分混合,起到保护塑料组分的功能。均匀的重油包裹保证塑料颗粒受热均匀,相同的极性溶剂及塑料粉末促进了熔解。

33、利用重油混合塑料进行热解,在低温时即可制备热解油,重油促进了塑料的裂解并抑制结焦。

34、2、本发明对热解过程进行了改进,首先确定了适宜的热解条件及物料,保证充分的惰性环境,使塑料粉末能够充分熔解后发生反应,同时,管式热解反应器能够保证到达额定温度后发生反应,避免升温过程其他反应的影响。

35、3、本发明对各成分添加量进行合理设计,确定了适宜比例,以达到最高的产油率及较多的气体组分,具体表现为固定的塑料与焦油质量分数比值,减少过量焦油造成的焦油损耗,在最低比例下达到塑料完全熔解的效果。

36、4、本发明通过对催化重生单元的结构进行改进,通过将活化单元分为进料区和活化区,并配合内置式离心分离器及开度调节器,能够将失活的催化剂再活化。通过上料绞龙和下料绞龙实现催化剂的循环利用。

技术特征:1.一种废塑料热解制油系统,其特征在于:包括裂解反应单元、气体输入单元、冷凝循环单元和催化重生单元,其中,

2.根据权利要求1所述的废塑料热解制油系统,其特征在于:破碎机出料口连接伸缩进料器,伸缩进料器的末端设置有温控开关,温控开关的温度传感器伸入热解炉恒温区域,用于检测管内恒定温度,待到达所需温度后将物料送入螺旋进料器中。

3.根据权利要求1所述的废塑料热解制油系统,其特征在于:所述冷凝循环单元的循环管道的起始端与管式热解反应器的出料端连接,循环管道的末端与管式热解反应器内部连通。

4.根据权利要求1所述的废塑料热解制油系统,其特征在于:所述循环管道上自起始端到末端依次设置有配风箱、冷凝管、重油分离器、重油提纯器和重油冷凝箱;

5.根据权利要求1所述的废塑料热解制油系统,其特征在于:所述催化剂再生装置自上而下依次设置下料绞龙、内置式离心分离器、开度调节器、分区管道和活化区,下料绞龙与固液分离器的固体出口连接;

6.根据权利要求1所述的废塑料热解制油系统,其特征在于:所述活化区通过上料绞龙与管式热解反应器连接。

7.根据权利要求1所述的废塑料热解制油系统,其特征在于:还包括储油罐,储油罐与所述固液分离器的液体出口连接。

8.一种废塑料热解制油方法,其特征在于:包括如下步骤:

9.根据权利要求8所述的废塑料热解制油方法,其特征在于:所述废塑料选自pe、hdpe、pvc、pet、pp、ps中的一种或多种。

10.根据权利要求8所述的废塑料热解制油方法,其特征在于:所述废塑料粉末过300目筛。

技术总结本发明公开了一种废塑料热解制油系统及方法,包括裂解反应单元、气体输入单元和冷凝循环单元,其中,所述裂解反应单元包括管式热解反应器2,管式热解反应器内部设置有螺旋进料器3,废塑料进料管、重油进料管1和催化剂进料管4均与所述螺旋进料器3的进料端连通,用于将粉状废塑料、重油和催化剂混合均匀;气体输入单元与管式热解反应器2的进样端连通,用于向其中通入惰性气体;冷凝循环单元与管式热解反应器2的出料口连接,用于对废塑料热解产物进行冷凝回收。技术研发人员:龙慎伟,尤纪超,徐士猛,张道川,韩奎华,张辰,牛胜利,王永征受保护的技术使用者:山东丰源生物质发电股份公司技术研发日:技术公布日:2024/3/11本文地址:https://www.jishuxx.com/zhuanli/20240726/130124.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。