一种水基碳胶体润滑液及其制备方法和应用

- 国知局

- 2024-07-29 10:12:32

本发明涉及加工,尤其涉及一种水基碳胶体润滑液及其制备方法和应用。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、磨削是一种用于获得光洁零件表面和精确公差的精加工方法,具有加工精度高、表面质量好的特点。为保证加工过程中的冷却、润滑和排屑,常在磨削加工过程中采用磨削液冲洗磨削区,进一步提高磨削效率和精度,延长磨具的使用寿命,并减少磨削过程中的热量积累和磨屑堵塞砂轮。但磨削液也存在一些缺陷:生态风险,许多传统的磨削液含有石油产品和其他有害化学物质,使用和处理过程中存在一定污染,威胁生态安全;成本较高,高质量的专业磨削液价格不菲,加工成本显著提升;清洁困难,磨削液在加工过程中可能会污染工件表面,清洁难度大;腐蚀性强,一些磨削液具有较强的腐蚀性,可能会对工件和机床带来一定损害;难于回收利用,使用后的磨削液难以完全回收处理,增加废物处理成本;人体健康威胁,一些磨削液中的化学物质可能对操作人员的呼吸系统和皮肤有一定影响。

3、微量润滑技术是一种新型的绿色制造技术,它利用高压气体(4.0~6.5bar)将微量的润滑剂雾化,使其进入高温切/磨削区,从而实现极微小量润滑剂取代大量磨削液加工。这不仅可以避免传统磨削污染环境及大幅提高制造成本等弊端,而且是一种绿色的制造技术,可以避免磨削液对环境的影响。同时,微量润滑技术还可以改善磨削加工时的润滑条件,减小刀具、工件和磨屑之间的磨损,降低刀具磨损,增加刀具寿命,有助于降低磨削力、磨削温度和刀具磨损。

4、专利cn112375602b(授权公告日:2022.07.15)公开了一种离子液体基纳米流体切削液及其制备方法,其是将纳米粒子加入到离子液体中,然后混合物先进行超声分散,再进行均质处理后形成均匀稳定的悬浮液即得到离子液体基纳米流体切削液。该专利避免了传统切削液中防锈剂、极压添加剂、消泡剂等添加剂的使用,降低了环境污染。且热稳定性和化学稳定性好。但该专利基于离子液体中加入纳米粒子,价格不菲的石墨烯等固体纳米粒子增加润滑剂的成本,稳定性和生物降解性需要进一步研究。

5、专利cn 111378520 b(授权公告日:2022.08.26)公开了一种含mos2的水溶性微量润滑液,该专利采用的二硫化钼粒径较小,且分布均匀,不容易形成沉淀以及造成堵塞等故障,能高效形成雾滴,润滑液中钼含量较高,润滑效果好的特点,但对环境存在污染且热稳定性差,此外,其采用的纳米mos2的制备过程复杂,成本高。

6、因此,如何提供一种成本低且具有良好稳定性和良好润滑性能的微量润滑磨削液是亟待解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种水基碳胶体润滑液及其制备方法和应用,所述碳胶体润滑液的制备成本低廉,而且在微量润滑磨削加工中具有良好的热稳定性和润滑性能,且具有良好的生态环保性。

2、第一方面,本发明提供了一种水基碳胶体润滑液,包括如下质量百分比的组分:氧化改性的炭黑纳米粒子4-6%,非离子型表面活性剂0.05-0.15%,阴离子型表面活性剂0.6-0.8%,余量为水;所述水基碳胶体润滑液由缓冲碱调节ph值为10.5~11.5。

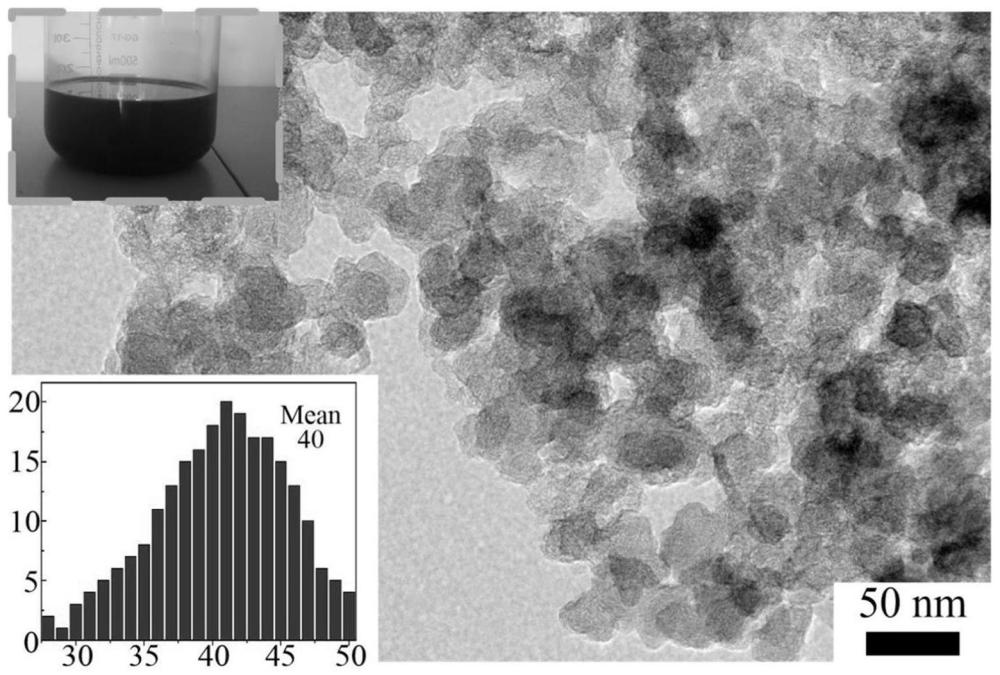

3、优选的,所述炭黑纳米粒子的粒径为10~100nm。

4、优选的,所述非离子型表面活性剂选自烷基醇酰胺型、聚醚硫酸酯型、聚碳酸酯型或聚苯乙烯型非离子型表面活性剂中的一种或多种;所述阴离子型表面活性剂选自聚乙二醇或聚磷酸酯中的一种或两种。

5、优选的,所述水为去离子水;所述缓冲碱包括钠或钾的碳酸盐、碳酸氢盐或硅酸盐中的一种或多种。

6、第二方面,本发明提供了上述水基碳胶体润滑液的制备方法,包括如下步骤:

7、采用液体氧化剂对炭黑纳米粒子进行氧化改性,得到氧化改性的炭黑纳米粒子悬浮液;

8、向炭黑纳米粒子悬浮液中加入非离子型表面活性剂和阴离子型表面活性剂,然后加入水,并通过缓冲碱溶液调节ph值为10.5~11.5;超声1~3h,即得。

9、优选的,在所述采用液体氧化剂对炭黑纳米粒子进行氧化改性之前,还包括对炭黑纳米粒子进行球磨的步骤;球磨转速为50~200r/min,球料比为3~5:1,球磨时间为2~5h。

10、优选的,所述采用液体氧化剂对炭黑纳米粒子进行氧化改性的步骤具体为:将液体氧化剂和炭黑纳米粒子混合均匀,在80~100℃下搅拌反应4~8h,然后冷却至室温,加水静置分层、去除上清液,重复加水静置分层、去除上清液的步骤1~3次,即得氧化改性的炭黑纳米粒子悬浮液。

11、优选的,所述液体氧化剂选自浓硝酸或双氧水溶液,所述浓硝酸的浓度为95%以上,所述双氧水溶液的浓度为25%以上。

12、进一步的,当液体氧化剂为浓硝酸时,所述浓硝酸与炭黑纳米粒子的用量之比为50~70ml:1g;当液体氧化剂为双氧水溶液时,所述双氧水溶液与炭黑纳米粒子的用量之比为30~50ml:1g;所述搅拌反应的搅拌转速为100~300r/min。

13、优选的,所述加水静置分层、去除上清液的步骤中,静置时间为8~15h。

14、优选的,所述缓冲碱溶液中,缓冲碱的质量浓度为5~20%。

15、第三方面,本发明提供了上述水基碳胶体润滑液在微量润滑加工领域中的应用。

16、与现有技术相比,本发明取得了以下有益效果:

17、本发明制备的水基碳胶体润滑液采用了氧化改性的炭黑纳米粒子作为润滑主体物质,以水作为介质,并采用了非离子型表面活性剂和阴离子型表面活性剂作为复合分散剂,以缓冲碱调节ph,原料易得、成本低廉,并且制备得到的水基碳胶体润滑液具有良好的稳定性,在高温、高压、高剪切等恶劣环境下仍能保持良好的润滑性能;而且微量添加即可具有良好的润滑性能,同时不会对设备产生影响。此外,本发明制备的水基碳胶体润滑液完全摒弃存在污染的传统难降解润滑液成分及易污染工件的油基润滑液(如植物油等),实现对工人及环境的威胁最大程度的降低。

技术特征:1.一种水基碳胶体润滑液,其特征在于,包括如下质量百分比的组分:氧化改性的炭黑纳米粒子4-6%,非离子型表面活性剂0.05-0.15%,阴离子型表面活性剂0.6-0.8%,余量为水;所述水基碳胶体润滑液由缓冲碱调节ph值为10.5~11.5。

2.如权利要求1所述的水基碳胶体润滑液,其特征在于,所述炭黑纳米粒子的粒径为10~100nm;所述水为去离子水;所述缓冲碱包括钠或钾的碳酸盐、碳酸氢盐或硅酸盐中的一种或多种。

3.如权利要求1所述的水基碳胶体润滑液,其特征在于,所述非离子型表面活性剂选自烷基醇酰胺型、聚醚硫酸酯型、聚碳酸酯型或聚苯乙烯型非离子型表面活性剂中的一种或多种;所述阴离子型表面活性剂选自聚乙二醇或聚磷酸酯中的一种或两种。

4.如权利要求1~3任一项所述的水基碳胶体润滑液的制备方法,其特征在于,包括如下步骤:

5.如权利要求4所述的制备方法,其特征在于,在所述采用液体氧化剂对炭黑纳米粒子进行氧化改性之前,还包括对炭黑纳米粒子进行球磨的步骤;球磨转速为50~200r/min,球料比为3~5:1,球磨时间为2~5h。

6.如权利要求4所述的制备方法,其特征在于,所述采用液体氧化剂对炭黑纳米粒子进行氧化改性的步骤具体为:将液体氧化剂和炭黑纳米粒子混合均匀,在80~100℃下搅拌反应4~8h,然后冷却至室温,加水静置分层、去除上清液,重复加水静置分层、去除上清液的步骤1~3次,即得氧化改性的炭黑纳米粒子悬浮液。

7.如权利要求6所述的制备方法,其特征在于,所述液体氧化剂选自浓硝酸或双氧水溶液,所述浓硝酸的浓度为95%以上,所述双氧水溶液的浓度为25%以上。

8.如权利要求7所述的制备方法,其特征在于,当液体氧化剂为浓硝酸时,所述浓硝酸与炭黑纳米粒子的用量之比为50~70ml:1g;当液体氧化剂为双氧水溶液时,所述双氧水溶液与炭黑纳米粒子的用量之比为30~50ml:1g;所述搅拌反应的搅拌转速为100~300r/min。

9.如权利要求4所述的制备方法,其特征在于,所述缓冲碱溶液中,缓冲碱的质量浓度为5~20%。

10.如权利要求1~3任一项所述的水基碳胶体润滑液在微量润滑加工领域中的应用。

技术总结本发明公开了一种水基碳胶体润滑液及其制备方法和应用,属于金属切削加工技术领域。所述水基碳胶体润滑液包括如下质量百分比的组分:氧化改性的炭黑纳米粒子4‑6%,非离子型表面活性剂0.05‑0.15%,阴离子型表面活性剂0.6‑0.8%,余量为水;所述水基碳胶体润滑液由缓冲碱调节pH值为10.5~11.5。本发明的水基碳胶体润滑液原料易得、成本低廉,而且具有良好的稳定性,在高温、高压、高剪切等恶劣环境下仍能保持良好的润滑性能;同时微量添加即可具有良好的润滑性能,并且不会对设备产生影响。技术研发人员:屈硕硕,李璐瑶,杨玉莹,姚鹏,卢伟俊受保护的技术使用者:山东大学技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240726/131109.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表