一种轻烃裂解炉升降温节能设备的制作方法

- 国知局

- 2024-07-29 10:13:37

本技术属于化工生产,具体涉及一种轻烃裂解炉升降温节能设备。

背景技术:

1、乙烯作为化工行业的龙头,它的产量直接决定了一个国家的工业化发展水平。近年来各种生产乙烯的装置不断地被建设,要想装置能够在众多装置中长久地生存下去,降低装置能耗无疑成为重点工作。所以在各大乙烯装置中,通过一系列的技术改革,探寻出一条可以降低装置能耗的道路便至关重要。

2、随着轻烃裂解制备乙烯的工艺日渐成熟,传统石脑油裂解、mto工艺便不断地面临着考验。因为相比较以上这两种工艺轻烃裂解工艺单程能耗更低、收率更高,所以从工艺本身已经占据了优势。可是随着原油价格的持续波动,石脑油裂解工艺的原料成本不断降低,从而导致装置成本不断降低,为装置带来了巨大的竞争力。为了保证轻烃裂解的优势能长久地存在,轻烃裂解工艺的各个装置的相关技术人员便不断研究、改造、完善现有流程,争取让现有的工艺更加节能,从而更具有竞争力。

3、轻烃裂解炉作为轻烃裂解制备乙烯装置的核心设备之一,其设备的长周期运行、节能降耗减排,也极大影响着装置的综合运行成本。国内乙烯装置的主要原料为石脑油、直馏柴油等,随着近年来随着页岩气和油田伴生气的开发,轻烃裂解流程才开始有广泛应用。由于裂解炉的运行需要周期性烧焦、检修,在这些过程中造成蒸汽、燃料的大量损失,如何减少过程中的消耗,成为装置优化的关键因素之一。

技术实现思路

1、为了解决现有装置的能耗问题,本实用新型的主要目的是提供一种安全、有效、节能的轻烃裂解炉升降温过程节省蒸汽消耗系统和应用方法。

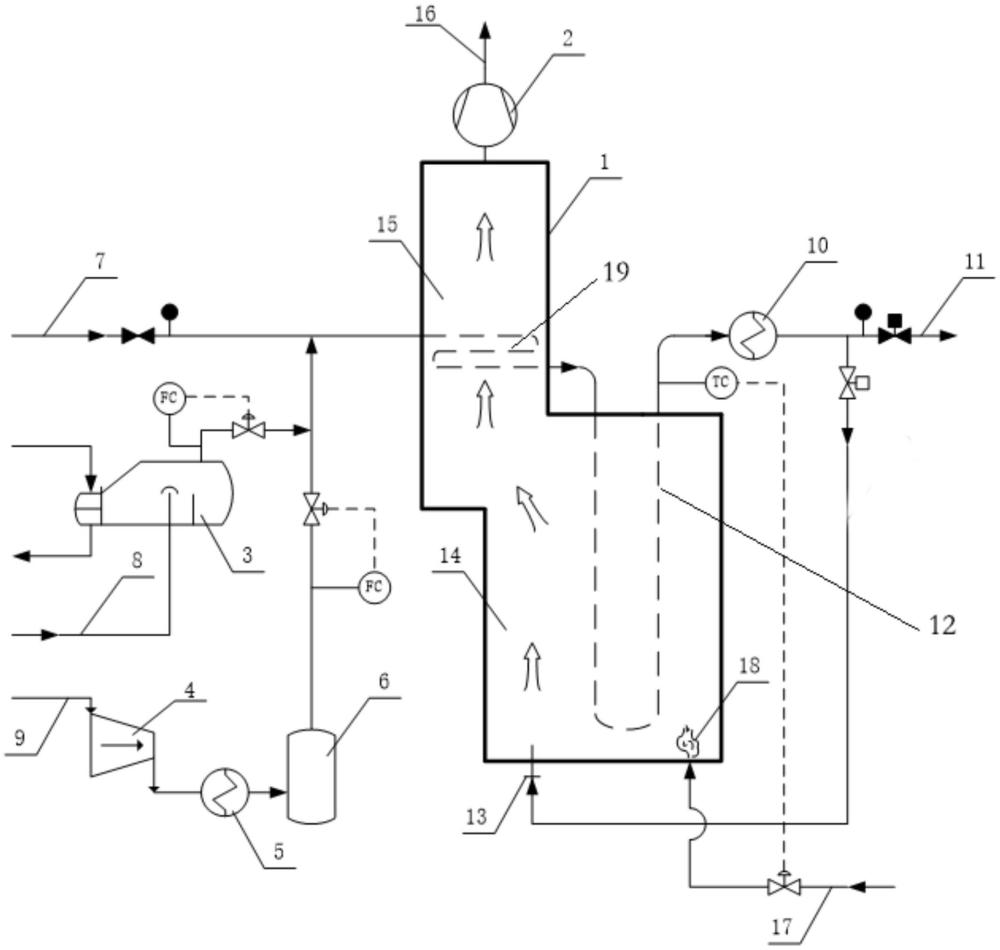

2、一种轻烃裂解炉升降温节能设备,包括轻烃裂解炉、引风机、稀释蒸汽发生器、冷却器a、进料管线、工艺水进料管线和冷却器b,轻烃裂解炉内设有燃烧器和内部管线a和内部管线b,燃烧器与燃料管线相连通,轻烃裂解炉的顶部通过管线与引风机相连通,引风机与烟气出口管线相连通,进料管线与内部管线a相连通,内部管线a通过管线与内部管线b相连通,内部管线b通过管线与冷却器b相连通,冷却器b分别与出料管线相连通,工艺水进料管线与稀释蒸汽发生器相连通,稀释蒸汽发生器与进料管线相连通,上述结构属于现有结构,这里申请人不再赘述。

3、本实用新型的核心改进在于,还设有烧焦空气压缩机,烧焦空气压缩机与过滤空气进入管线相连通,烧焦空气压缩机通过管线与气液分离罐相连通,气液分离罐通过管线与进料管线相连通。

4、优选地:为了更好地达到节能效果,所述的冷却器b与烧焦空气返回管线相连通,烧焦空气返回管线与轻烃裂解炉的底部相连通。

5、本实用新型的工作原理如下:轻烃裂解炉升降温过程中有两路物料进入,过滤空气经烧焦空气压缩机升压、冷却后,经调节阀控制流量进入轻烃裂解炉;工艺水经稀释蒸汽发生器产生稀释蒸汽,经调节阀控制流量,与烧焦空气混合后,一起进入轻烃裂解炉;轻烃裂解炉出口的空气与蒸汽混合气排至裂解炉炉膛,经对流段回收热量后作为裂解炉烟气排至大气中。

6、轻烃裂解炉包括进料管线、出料管线、介质进口和介质出口,所述物料进料管线与所述烧焦空气、稀释蒸汽发生器的出气口相连,所述物料出料管线与所述冷却器b相连;所述稀释蒸汽物料为所述稀释蒸汽发生器提供的过热蒸汽,所述烧焦空气介质为所述烧焦空气压缩机出口分液罐的顶部的出气口排出的高温气体。

7、轻烃裂解炉包含辐射室与对流段,顶部与引风机相连,所述稀释蒸汽发生器与工艺水进料管线相连,工艺水在稀释蒸汽发生器中与高压蒸汽接触后受热汽化,从而产生稀释蒸汽,稀释蒸汽再被送至裂解炉中。

8、轻烃裂解炉升温:轻烃裂解炉点火完毕开始升温后,将所述烧焦空气压缩机中输出的烧焦空气,通过所述冷却器a和气液分离罐,经过流量指示控制,通入轻烃裂解炉中进行炉管吹扫;升温过程中,将稀释蒸汽发生器出口的稀释蒸汽经过流量指示控制,与烧焦空气混合后通入裂解炉中作为炉管保护气;从轻烃裂解炉出口吹出的气体经冷却后,送至裂解炉辐射室炉膛,回收热量后通过引风机作为烟气排至大气中;随着裂解炉温度以100℃/h速度升高至热备温度820℃,停止烧焦空气通入,提高稀释蒸汽流量,准备进行盲板掉向和投料工作。

9、裂解炉降温:裂解炉烧焦合格后,将烧焦空气压缩机输出的烧焦空气仍维持流量不变,随着轻烃裂解炉温度以100℃/h速度降低炉出口温度,逐步减少稀释蒸汽发生器送至裂解炉的稀释蒸汽流量;稀释蒸汽和烧焦空气的混合气体,从轻烃裂解炉出口吹出的气体经冷却后,送至裂解炉辐射室炉膛,回收热量后通过引风机作为烟气排至大气中;轻烃裂解炉温度降至200℃,停止稀释蒸汽通入,轻烃裂解炉温度降至100℃,停止烧焦空气通入,准备进行轻烃裂解炉熄火和盲板掉向工作。

10、稀释蒸汽发生器过热后的稀释蒸汽温度为175~185℃;经烧焦空气压缩机产生的烧焦空气温度为120~140℃;经冷却器a、气液分离罐后,顶部出气口吹出的烧焦空气的温度为40~50℃。

11、稀释蒸汽通入裂解炉的温度为175~185℃,压力为0.6~0.7mpa;烧焦空气通入裂解炉的温度为40~50℃,压力为0.6~0.7mpa。

12、与现有技术相比,本实用新型具有以下优点:

13、1)通过裂解炉点火升温时通入烧焦空气,先用吹扫的方式将裂解炉炉管内残留的杂质和水分吹出,可防止炉管发生结焦堵塞,影响炉管的使用寿命和裂解炉的运行周期,甚至投料过程中发生炉管断裂造成安全隐患;

14、2)在裂解炉升温、降温过程中持续通入烧焦空气,可以替代一部分蒸汽起到温度炉管温度和保护炉管的作用,减少的稀释蒸汽的用量,也可以大大降低稀释蒸汽发生器的负荷,节约了发生器所需的加热蒸汽的用量,同时也减少了对工艺水的需求;

15、3)在裂解炉升温至热备温度过程中,由于烧焦空气的持续通入,可以在升温期间对炉管再进行一次烧焦,将炉管内残留的杂质、焦层彻底清除,可以有效延长裂解炉的运行周期,提高裂解炉运行的安全、稳定性。

技术特征:1.一种轻烃裂解炉升降温节能设备,包括轻烃裂解炉(1)、引风机(2)、稀释蒸汽发生器(3)、冷却器a(5)、进料管线(7)、工艺水进料管线(8)和冷却器b(10),轻烃裂解炉(1)内设有燃烧器(18)和内部管线a(19)和内部管线b(12),燃烧器(18)与燃料管线(17)相连通,轻烃裂解炉(1)的顶部通过管线与引风机(2)相连通,引风机(2)与烟气出口管线(16)相连通,进料管线(7)与内部管线a(19)相连通,内部管线a(19)通过管线与内部管线b(12)相连通,内部管线b(12)通过管线与冷却器b(10)相连通,冷却器b(10)分别与出料管线(11)相连通,工艺水进料管线(8)与稀释蒸汽发生器(3)相连通,稀释蒸汽发生器(3)与进料管线(7)相连通,其特征在于,

2.根据权利要求1所述的一种轻烃裂解炉升降温节能设备,其特征在于,所述的冷却器b(10)与烧焦空气返回管线(13)相连通,烧焦空气返回管线(13)与轻烃裂解炉(1)的底部相连通。

3.根据权利要求1所述的一种轻烃裂解炉升降温节能设备,其特征在于,经稀释蒸汽发生器(3)过热后的稀释蒸汽温度为175~185℃;经烧焦空气压缩机4产生的烧焦空气温度为120~140℃;经冷却器a(5)、气液分离罐(6)后,顶部出气口吹出的烧焦空气的温度为40~50℃。

4.根据权利要求1所述的一种轻烃裂解炉升降温节能设备,其特征在于,稀释蒸汽通入轻烃裂解炉(1)的温度为175~185℃,压力为0.6~0.7mpa;所述烧焦空气通入轻烃裂解炉(1)的温度为40~50℃,压力为0.6~0.7mpa。

技术总结本技术公开了一种轻烃裂解炉升降温节能设备,属于化工设备技术领域,包括轻烃裂解炉等,轻烃裂解炉内设有燃烧器和内部管线a和内部管线b,燃烧器与燃料管线相连通,轻烃裂解炉的顶部通过管线与引风机相连通,引风机与烟气出口管线相连通,进料管线与内部管线a相连通,内部管线a通过管线与内部管线b相连通,内部管线b通过管线与冷却器b相连通,冷却器b分别与出料管线相连通,工艺水进料管线与稀释蒸汽发生器相连通,稀释蒸汽发生器与进料管线相连通,还设有烧焦空气压缩机,烧焦空气压缩机与过滤空气进入管线相连通,烧焦空气压缩机通过管线与气液分离罐相连通,气液分离罐通过管线与进料管线相连通。本技术提供的轻烃裂解炉升降温过程控制方法具有安全、有效、节能等优势。技术研发人员:马培培受保护的技术使用者:连云港石化有限公司技术研发日:20230926技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240726/131227.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。