一种活塞杆双密封单孔炭化室压力调节装置的制作方法

- 国知局

- 2024-07-29 10:13:56

本技术涉及炼钢,具体涉及一种活塞杆双密封单孔炭化室压力调节装置。

背景技术:

1、炼焦过程是钢铁企业生产过程中的重要一环,为高炉提供必需的原料。一个完整的焦炭炭化周期分四个部分:装煤阶段、炭化过程、晾炉、推焦。装煤阶段要做到装煤烟尘全部导入集气管内,防止冒烟,造成环保问题;炭化过程需要调节煤气开度,达到理想的桥管压力;晾炉和推焦过程需要打开上升管盖,这就需要在桥管内完全封闭煤气,防止煤气从上升管溢出。在整个结焦周期内,荒煤气的产生量会随着结焦时间而发生变化,从而影响炭化室内的压力。为了保证焦炉的使用寿命和生产安全,炭化室荒煤气压力必须控制在一个合理范围内,当炭化室在荒煤气发生量最大时应及时增加荒煤气导出量至集气管,避免因炭化室内荒煤气压力太高而导致焦炉冒烟着火、大量有害荒煤气外泄(不仅污染环境、造成能源浪费,还会导致大量的荒煤气串漏到燃烧室,损坏焦炉装置);在结焦末期,若炭化室内荒煤气发生量少,导致压力过低则会使空气进入炭化室引起焦炭燃烧、灰分增加、降低焦炭品质。

2、传统焦炉在整个炼焦过程中,单独炭化室是没有设置压力调节装置的,所以不能单独调节炭化室压力,只能通过吸煤气管上的调节阀来调节集气管压力,调节手段不够精确,反应滞后。近几年来,新建焦炉普遍采用单孔炭化室压力调节系统,目前以中冶焦耐的opr和cps调节系统应用最广。但从使用上来看,都存在各种问题和缺陷。

3、以中冶焦耐的opr为例,此装置是借鉴德国的proven技术,但从实际使用来看,存在坨杆与夹套密封不严的问题,一旦冲洗坨杆氨水管路堵塞,荒煤气会通过坨杆缝隙溢出,因密封不严而造成煤气放散,给环保和安全生产带来隐患。另外,目前的opr和proven系统结构复杂,液位调节装置空间狭小,易被焦油堵塞,维护工作量大。因此,以上问题亟需解决。

技术实现思路

1、本实用新型要解决的技术问题是提供一种活塞杆双密封单孔炭化室压力调节装置,与现有opr系统相比,结构简单,调节灵敏精确,焦油易清理,不易堵塞,维护方便,且带有自清洁功能,进而降低了故障率。

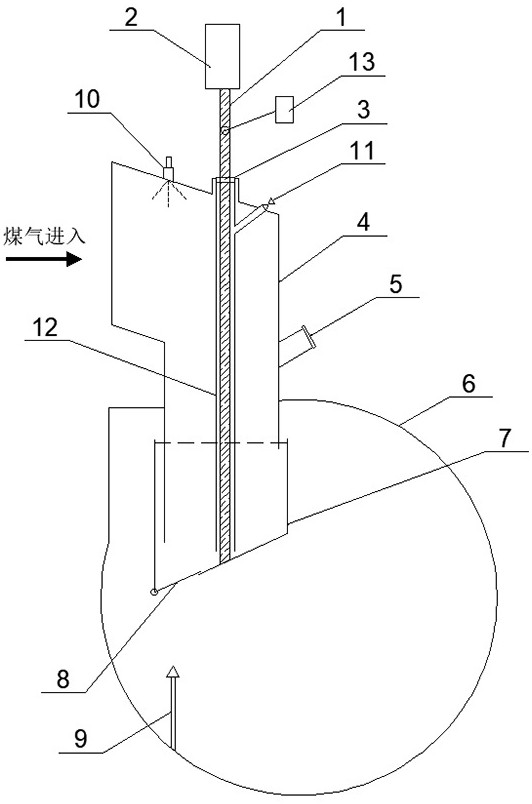

2、为解决上述技术问题,本实用新型采取如下技术方案:本实用新型的一种活塞杆双密封单孔炭化室压力调节装置,其创新点在于:包括桥管、集气管、储水槽、套管、活塞杆和气缸;所述桥管的进口端与上升管侧端相连通,且其出口端弯曲向下倾斜后,再竖直向下插入至所述集气管的内部偏上位置;在所述桥管的内部靠其竖直段侧中间位置还竖直设有套管,所述套管的上端与所述桥管的内顶面对应位置螺接或焊接连接,且其下端竖直向下延伸出所述桥管的出口端端面;在所述套管内还同轴心套接设有活塞杆,所述活塞杆的上端竖直向上延伸出所述桥管,并与竖直设置的所述气缸的伸缩端联动连接,所述活塞杆的下端竖直向下延伸出所述套管的下端面,并与设置在集气管内部的所述储水槽的内底面中间位置螺接,进而在气缸的驱动下,通过活塞杆带动储水槽在集气管内部做竖直上下运动,进行桥管出口端从完全处于储水槽的氨水液面以下到完全露出氨水液面的调节。

3、优选的,所述桥管与所述集气管通过法兰螺接连接,或者通过焦油密封槽连接,进而便于拆卸检修。

4、优选的,所述桥管的出口端端面为斜面,且其斜面的上端一侧为靠近集气管中心方向一侧,并确保其位于所述集气管的内部,进而在装煤阶段,煤气可经桥管的出口端竖直长度短的一侧出来进入集气管。

5、优选的,在所述活塞杆与所述套管的上端结合处还同轴心设有与其相匹配的机械密封,进而通过机械密封防止桥管内的气体和液体溢出。

6、优选的,所述套管的长度需确保活塞杆处于下极限位置时,套管的下端始终处于储水槽的氨水液面以下,并需确保活塞杆处于上极限位置时,套管的下端与所述储水槽的内底面不接触。

7、优选的,还包括行程定位器和限位检测开关;所述行程定位器固定安装在所述桥管的外部钢结构支架上,且其检测端朝所述活塞杆方向设置,并与所述气缸电性连接;在所述活塞杆上还依次间隔设有三个限位检测开关,且三个所述限位检测开关的设置位置,需确保可分别与行程定位器配合,监测活塞杆竖直向下运动0%、10%以及100%行程的升降位置,进而控制气缸的动作。

8、优选的,所述活塞杆的上极限位置需确保桥管的出口端处于储水槽的氨水液面以下,便于进行晾炉和推焦作业,且所述活塞杆的下极限位置需确保桥管的出口端完全露出储水槽的氨水液面,进而进入装煤阶段。

9、优选的,还包括底门和顶杆;所述储水槽为柱状结构,且其直径大于所述桥管的直径,所述储水槽的底面为与桥管的出口端相平行的斜面,且其底面的上端一侧为靠近集气管中心方向一侧;在所述储水槽的底面靠其下端还沿其倾斜方向嵌入设有底门,且所述底门的下端通过销轴结构与所述储水槽的底面下端对应位置铰接,所述底门的上端搭接在所述储水槽的内底面对应位置上,且在所述集气管的内底面相对于底门位置处还竖直设有顶杆,进而随着活塞杆的竖直下降,顶杆与底门接触并带动底门向上翻转,便可将焦油和焦油渣排出。

10、优选的,所述活塞杆竖直下降小于等于90%行程时,需确保底门完全合上;所述活塞杆属性下降100%行程时,需确保顶杆可将底门完全顶开。

11、优选的,在所述桥管的顶部相对于套管左侧还连通设有氨水喷洒管,且通过氨水喷洒管朝桥管内喷氨水,并落到储水槽内,进而在降低煤气温度的同时,还保证套管下端始终处于储水槽的氨水液面以下,确保活塞杆与煤气的水封效果;在所述套管的上部相对于桥管内部位置处还嵌入开设有与活塞杆密封氨水管相匹配的通孔,且所述通孔设置在所述氨水喷洒管的相对一侧;所述活塞杆密封氨水管的一端通过通孔与所述套管的内部连通,且其另一端倾斜向上延伸出所述桥管的顶部,并在所述活塞杆密封氨水管上还设有阀门,进而通过活塞杆密封氨水管朝套管内喷氨水,来压住煤气,放置煤气从下端进入套管;在所述桥管的右侧壁还开设有观察孔,且在所述观察孔上还通过螺栓密封连接有盖板,进而通过观察孔进行检修和观察运行情况。

12、本实用新型的有益效果:

13、(1)本实用新型与现有opr系统相比,结构简单,调节灵敏精确,焦油易清理,不易堵塞,维护方便,且带有自清洁功能,进而降低了故障率;

14、(2)本实用新型在装煤阶段,为防止氨水和少量煤气可能从套管上部溢出,通过设置机械密封以及向套管内喷氨气,可达到煤气双重密封作用,从而确保煤气不会从桥管溢出,可靠性高。

技术特征:1.一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:包括桥管、集气管、储水槽、套管、活塞杆和气缸;所述桥管的进口端与上升管侧端相连通,且其出口端弯曲向下倾斜后,再竖直向下插入至所述集气管的内部偏上位置;在所述桥管的内部靠其竖直段侧中间位置还竖直设有套管,所述套管的上端与所述桥管的内顶面对应位置螺接或焊接连接,且其下端竖直向下延伸出所述桥管的出口端端面;在所述套管内还同轴心套接设有活塞杆,所述活塞杆的上端竖直向上延伸出所述桥管,并与竖直设置的所述气缸的伸缩端联动连接,所述活塞杆的下端竖直向下延伸出所述套管的下端面,并与设置在集气管内部的所述储水槽的内底面中间位置螺接,进而在气缸的驱动下,通过活塞杆带动储水槽在集气管内部做竖直上下运动,进行桥管出口端从完全处于储水槽的氨水液面以下到完全露出氨水液面的调节。

2.根据权利要求1所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:所述桥管与所述集气管通过法兰螺接连接,或者通过焦油密封槽连接,进而便于拆卸检修。

3.根据权利要求2所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:所述桥管的出口端端面为斜面,且其斜面的上端一侧为靠近集气管中心方向一侧,并确保其位于所述集气管的内部,进而在装煤阶段,煤气可经桥管的出口端竖直长度短的一侧出来进入集气管。

4.根据权利要求1所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:在所述活塞杆与所述套管的上端结合处还同轴心设有与其相匹配的机械密封,进而通过机械密封防止桥管内的气体和液体溢出。

5.根据权利要求1所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:所述套管的长度需确保活塞杆处于下极限位置时,套管的下端始终处于储水槽的氨水液面以下,并需确保活塞杆处于上极限位置时,套管的下端与所述储水槽的内底面不接触。

6.根据权利要求1所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:还包括行程定位器和限位检测开关;所述行程定位器固定安装在所述桥管的外部钢结构支架上,且其检测端朝所述活塞杆方向设置,并与所述气缸电性连接;在所述活塞杆上还依次间隔设有三个限位检测开关,且三个所述限位检测开关的设置位置,需确保可分别与行程定位器配合,监测活塞杆竖直向下运动0%、10%以及100%行程的升降位置,进而控制气缸的动作。

7.根据权利要求6所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:所述活塞杆的上极限位置需确保桥管的出口端处于储水槽的氨水液面以下,便于进行晾炉和推焦作业,且所述活塞杆的下极限位置需确保桥管的出口端完全露出储水槽的氨水液面,进而进入装煤阶段。

8.根据权利要求7所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:还包括底门和顶杆;所述储水槽为柱状结构,且其直径大于所述桥管的直径,所述储水槽的底面为与桥管的出口端相平行的斜面,且其底面的上端一侧为靠近集气管中心方向一侧;在所述储水槽的底面靠其下端还沿其倾斜方向嵌入设有底门,且所述底门的下端通过销轴结构与所述储水槽的底面下端对应位置铰接,所述底门的上端搭接在所述储水槽的内底面对应位置上,且在所述集气管的内底面相对于底门位置处还竖直设有顶杆,进而随着活塞杆的竖直下降,顶杆与底门接触并带动底门向上翻转,便可将焦油和焦油渣排出。

9.根据权利要求8所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:所述活塞杆竖直下降小于等于90%行程时,需确保底门完全合上;所述活塞杆属性下降100%行程时,需确保顶杆可将底门完全顶开。

10.根据权利要求1所述的一种活塞杆双密封单孔炭化室压力调节装置,其特征在于:在所述桥管的顶部相对于套管左侧还连通设有氨水喷洒管,且通过氨水喷洒管朝桥管内喷氨水,并落到储水槽内,进而在降低煤气温度的同时,还保证套管下端始终处于储水槽的氨水液面以下,确保活塞杆与煤气的水封效果;在所述套管的上部相对于桥管内部位置处还嵌入开设有与活塞杆密封氨水管相匹配的通孔,且所述通孔设置在所述氨水喷洒管的相对一侧;所述活塞杆密封氨水管的一端通过通孔与所述套管的内部连通,且其另一端倾斜向上延伸出所述桥管的顶部,并在所述活塞杆密封氨水管上还设有阀门,进而通过活塞杆密封氨水管朝套管内喷氨水,来压住煤气,放置煤气从下端进入套管;在所述桥管的右侧壁还开设有观察孔,且在所述观察孔上还通过螺栓密封连接有盖板,进而通过观察孔进行检修和观察运行情况。

技术总结本技术公开了一种活塞杆双密封单孔炭化室压力调节装置,包括桥管、集气管、储水槽、套管、活塞杆和气缸;桥管的进口端与上升管侧端连通,且其出口端弯曲向下倾斜后,再竖直向下插入至集气管内;在桥管内部靠竖直段侧竖直设有套管,套管上端与桥管内顶面连接,且其下端竖直向下延伸出桥管出口端;在套管内设有活塞杆,活塞杆的上端竖直向上延伸出桥管,并与气缸的伸缩端联动,活塞杆下端竖直向下延伸出套管下端面,并与储水槽的内底面螺接,进而在气缸的驱动下,通过活塞杆带动储水槽做竖直上下运动,进行桥管出口端从完全处于储水槽的氨水液面以下到完全露出氨水液面的调节。本技术调节灵敏精确,焦油易清理,不易堵塞,降低了故障率。技术研发人员:闫聚兵,张伟,于蛟蛟,陈玉辉,刘东河,朱本启,王龙受保护的技术使用者:中天钢铁集团(南通)有限公司技术研发日:20231017技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240726/131238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表